刘广州1,孙树峰2

( 1. 马钢采购中心; 2. 马钢炼铁总厂 安徽马鞍山 243000)

摘 要: 通过调整、控制漏水冷却壁、调整装料制度、更换布料溜槽,使高炉生产逐步恢复正常水平,各项指标逐步优化。

关键词: 高炉;失常;冷却壁;装料制度;溜槽;指标

9# 高炉于 2015 年 1 月 10 日整修后开炉,有效容积为 420 m3,开炉以后炉况稳定顺行,2017 年 4 月份开始高炉出现崩滑料、管道气流等现象,压量关系不适应,产量下降,且炉顶成像模糊不清,边缘无气。初期采取了退负荷、控冶强、调装料制度等一系列措施,但效果并不理想,高炉顺行状况没有得到改善,随后立即组织技术力量分析原因并采取措施进行调整。7 月后期,高炉逐步趋于稳定,可操作性变强,各项指标也逐步好转,8 月 16 日计划检修更换了布料溜槽边缘气流逐步显现,炉况更加稳定,8 月下旬高炉利用系数基本达到了 4 月份前水平。

1 失常经过及原因分析

1. 1 失常经过

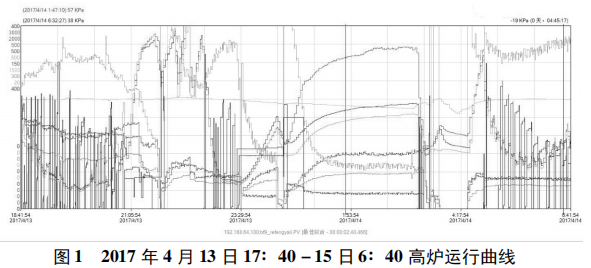

4 月 5 日白班风量大、压力低,管道气流明显且出现连续崩滑料,高炉采取减风降压,加组合料恢复炉况,虽然风量能恢复至1320 - 1350 m3/min,但炉况稳定性较差。13 日 18∶ 00 高炉出现较大管道,炉顶温度上升较快,风量、压力波动大,出现悬料。14 日 3∶ 50 休风堵风口,至此炉况失常( 见图 1) 。经过半个月的调整,4 月下旬炉况趋于稳定,但由于焦炭负荷逐步加重,加风、富氧节奏较快,5 月 1 日炉况出现了更大波动,频繁出现 3. 2 m以上的塌料,伴随炉温急剧下行、风口挂渣、严重的时候风口涌渣、料面偏尺严重[1],慢风次数逐渐增多,炉况难以控制,甚至失控。

1. 2 原因分析

1. 2. 1 边缘气流减弱

9#高炉日常操作中一直以中心气流为主,兼顾边缘气流为原则,顺行状况很好,很少有崩滑料现象。进入 2017 年烧结矿质量下降且含粉升高,边缘自动加重,2017 年 3 月 22 日检修更换布料溜槽后,边缘气流逐步消失,虽然对布料模式进行了调整,但没有取到预期效果。

1. 2. 2 原燃料质量变差

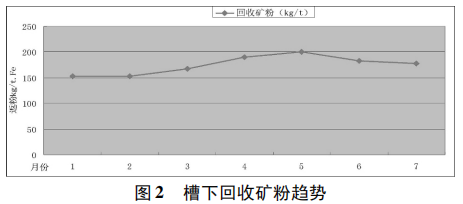

烧结矿变化原 10#、11#高炉相继永久性停炉,原燃料结构发生了较大的变化,对高炉影响很大。烧结生产由原来的“两机对三炉”模式改为“一机对两炉”模式,且出现了很多困难,烧结矿质量呈下降趋势,高炉槽下返粉升高( 见图 2) 。另外 9#高炉槽下使用的是小矿筛,只能筛掉小部分矿粉,筛分效果差,导致入炉粉末比其它高炉要多。

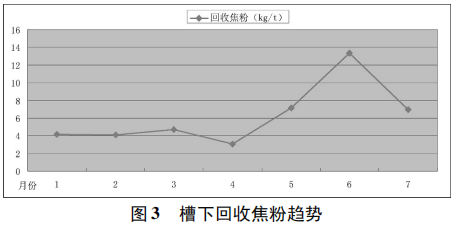

焦炭含粉升高

进入 4 月份济源直供焦含粉偏高,并呈上升趋势( 见图 3) ,在边缘气流弱、炉况不顺的情况下使得边缘进一步加重,炉况急剧恶化。

1. 2. 3 热制度发生变化

热制度直接反映了炉缸工作热状态,冶炼过程中控制充足而稳定的炉温,是保证高炉顺行的基本前提[2]。3 月 16 日 15#热风炉投用,风温上升50℃,焦碳负荷加重,风温升高后风速从 285 m /s 提高到 295 m /s,鼓风动能提高,中心气流发展,导致边缘气流加重,并且四座热风炉风温水平差距较大,造成实际风速、鼓风动能、炉温波动大。

1. 2. 4 高炉冷却壁漏水增加

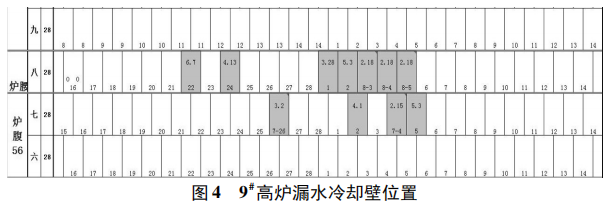

到 2017 年 3 月份,高炉已确认炉腹、炉腰热面 7 块冷却壁漏水,3 月 22 日计划检修虽然对漏水冷却壁进行了处理,但未能彻底消除影响,检修后陆续又查出 4 块冷却壁漏水,且都集中在炉腹、炉腰部位( 见图 4) 。炉况波动、崩滑料多等多种因素导致了下部粘结逐步加重,给炉况的处理增加了难度。

2 高炉采取的措施

4 月 18 日开始采用 1C347 + 5C323305O288 布料模式,并使用萤石、锰矿洗炉,逐步恢复风量至1330 m3/min,4 月下旬炉况基本稳定,4 月 24 日起逐步改( 1K + 5P) 为( 1K + 10P) ,并于 28 日去空焦,改为正常料制。但由于恢复节奏较快,5 月 1日开始炉况出现大的波动,炉况难以控制,公司领导高度重视,立即组织召开 9#高炉炉况恢复专题会,统一操作思想。

2. 1 上部调节

搭建好矿、焦平台,稳定好煤气流分布,采用1C347 + 5C323304O302285 抽焦补矿的布料模式,稳定料制。

2. 2 下部调节:

2. 2. 1 稳定风量 第一步将风量稳定在1250 m3/min,高炉操作以不塌料为基准。

3. 2. 2 提高炉缸温度 风口 T 理≥2100℃,[Si]= 0. 60% - 1. 00% ( ≮0. 50% ) ,铁水温度控制在1440 ℃ - 1490 ℃范围,[S]= 0. 015% - 0. 030% 。

2. 3 加大控水力度

进一步控制漏水冷却壁的进水量,6 月 26 日检修彻底闷死漏水的 11 块冷却壁,另外对热一、热二的环管阀门进行控制,减少冷却水量,降低炉腹、炉腰及炉身下部的冷却强度。同时恢复了炉腹、炉腰在线水温差监控系统,而且选择了炉身下部 11个点进行人工测量水温差,跟踪炉墙处理的效果。

2. 4 严格把控冶炼进程

通过稳定的料制、风量、热制度从 6 月 1 日起到 6 月中旬,炉况逐渐稳定,崩滑料减少,炉况可操作性变强,利用系数中下旬稳定在 2. 75 t /( d. m3) 左右,但仍有崩滑料现象。7 月份开始爆料模式调整上矿焦开始向内移,并且一步一个台阶,小幅缓慢向内移,至 8 月 2 日布料模式稳定在 1C347 +5C323304 O28426. 54,经过调整,高炉逐步趋于稳定,可操作性强,无崩滑料现象发生,风量也逐步恢复到 4 月份以前的水平,利用系数也逐步提高,8月上旬稳定在 2. 85 t /( d. m3 ) 左右,中旬达到 2. 90t /( d. m3) 左右。

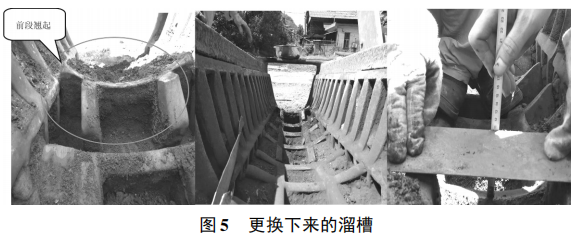

2. 5 更换布料溜槽

8 月 16 日计划检修更换了布料溜槽,旧的溜槽存在很大问题,前面第一段衬板翘起近 11 cm( 见图 5) ,这也是造成边缘气流偏重的直接原因,更换新溜槽复风后 16 个小时左右,布料模式和检修前一样,边缘气流慢慢出来,检修后两天高炉利用系数已恢复到检修前水平,8 月底利用系数达到4 月份前 3. 10 t /( d. m3) 水平。

3 效果

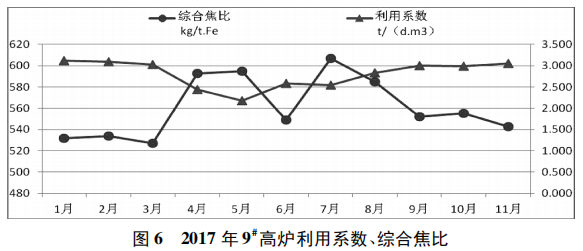

通过一系列措施的调整,炉况逐步转好,各项参数逐步恢复正常水平。利用系数达到 3. 0t /( d.m3) 以上,综合焦比逐步达到 540 kg /t. Fe,图 6 为高炉处理前后指标对比。

4 结语

9#高炉这次炉况失常事故损失惨重,教训深刻。在生产上,要加强对原燃料质量管理,另外要提高高炉操作者对所用原燃料质量变化的判断能力,更重要的是要抓住初期处理炉况的关键期,避免事故扩大化。

参考文献

[1] 王筱留. 高炉生产知识问答[M]. 北京: 冶金工业出版社,2005

[2] 周传典. 高炉炼铁生产技术手册[M]. 北京: 冶金工业出版社,2003