岑亚虎

(河钢宣钢炼铁厂,河北 张家口 075100)

摘要:宣钢炼铁厂 1# 360m2 烧结机本体及其附属设备均已出现不同程度的劣化,在烧结过程中出现了混合机粘料严重、 烧结系统漏风率高等问题,通过制定有针对性的改造方案,逐步完成了混配系统、烧结工艺设备、环冷机设备、筛分系统 的优化改造,进一步改善了烧结矿的等各项指标,提高了烧结矿产质量,经济效益显著。

关键词:烧结设备;优化改造;提高指标

宣钢炼铁厂 1# 360㎡烧结机于 2008 年 3 月投产,由于投产时间长,烧结机本体及其附属设备均已出现不同程度的劣化,由于设备的劣化、功能精度的降低,在烧结过程中出 现了混合机粘料严重、系统漏风率高、筛分设备故障率高等问题,影响烧结生产的正常进行,制约着烧结矿产、质量的提高,也在无形中升高了烧结能耗。从 2017 年 1 月份开始,通过制定有针对性的改造方案,逐步完成了混配系统、烧结工艺设备、环冷机设备、筛分系统的优化改造,进一步改善了烧结矿冶金性能等各项指标,提高了烧结矿产、质量。同时降低了烧结能耗,为低成本烧结奠定了基础。

1 主要技术改造内容

针对影响 360m2烧结机设备在运行过程中出现的问题进行分析,提出技术改进措施,减少设备故障,提高烧结设备运行稳定率,保证烧结生产顺利进行,并提高烧结矿的各项质量指标。

1.1 烧结混料系统改造

(1)混料机辊筒衬板材质优化。烧结混料机筒体使用

衬板为尼龙衬板,生产过程中混料机辊筒入口处经常发生物料结圈现象,引起混料机倒料现象,影响烧结混合料的成球效果,制约了烧结产质量的进一步提高。另外,对混料机结圈的处理一直是使用风镐人工进行处理,人工处理不仅耗时长,劳动强度大,而且存在物料脱落砸伤人员的安全隐患。

为解决此问题,将一次混合机筒体及进料锥体、二次混合机筒体及进料锥体全部更换规格为 250×250×10mm 耐磨陶瓷橡胶复合衬板,耐磨陶瓷块与橡胶硫化在一起,面层为厚度5mm 耐磨陶瓷块,底层为厚度 5mm 橡胶衬板,耐磨陶瓷橡胶复合衬板固定在筒体内壁上。使用耐磨陶瓷橡胶复合衬板后,有效的解决了滚筒沾料的问题,同时提高了混合料的制粒成球效果,对改善烧结料层透气性提供了良好的条件。

(2)混合机实现自动加水并加装雾喷水装置。烧结混合料水分控制采用现场手动加水技术,通过人工经验来判断水份大小并做出调整,准确性不高,混合料的水份过高或过低都将使混合料的制粒效果变差、烧结混合料的透气性变差,影响烧结矿产、质量。因此,运用自动化控制技术代替人工操作能够很好的解决上述问题。在混合机滚筒入料口 4.5~5m处开始加装间距为 500mm、倾角为 45°的 13 个雾化水喷头,喷头将需要加的水以雾化状态喷向扬料点。这一加水方式的改变,使得混合料的成球性得到一定的改善。

1.2 烧结工艺设备优化改造

(1)布料缓冲仓内衬结构改造。原来布料缓冲仓不锈钢衬板直接安装在缓冲仓壁上,生产过程中容易粘料,特别是在料仓的下部,造成下料口堵料、断料,影响烧结台车的布料效果。虽然在料仓安装了仓壁振动器防粘料,但效果不明显,且对仓壁损伤较大。为解决此问题,我们改变了衬板的安装方式,采用铰接衬板结构,衬板通过铰接座与料仓侧壁连接并留有一定的间隙,振动器穿过料仓侧壁与衬板焊接。振动器工作时,振动力直接作用在衬板上而不是整个料仓,衬板能产生较大振动作用在物料上,防止物料粘结。投入使用后未出现粘料悬仓现象,降低了劳动强度。

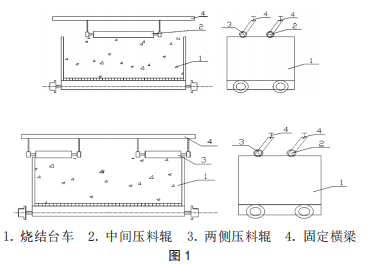

(2)压料辊结构优化。原来的压料器为一根整体压料辊,延烧结台车运行方向安装在台车上方入点火器之前的位置,压料辊随台车运行转动来压紧、整平烧结料面。由于辊式压料器的压力集中在台车的中间部位,使烧结料面出现中间紧、两边松的状况,造成烧结料层中间与两边透气性差异较大,产生边缘效应,导致烧结矿质量不稳定,极大地影响了烧结矿质量。为解决烧结台车边缘效应,将原来的整体压料辊改为分段式压料辊,压料辊前后布置,分别对烧结料层的中间及两边进行压料,当料面出现不平现象时,可分别调整压料辊的压紧力,使烧结台车上中间和两侧的料层松紧度相当,透气性均匀,解决了烧结过程中的边缘效应,保证了烧结矿 质量的稳定,如图 1。

(3)泥辊布料器改造。由于烧结混合料为含有较多水分的铁精粉以及粘性较大的生石灰等粉料作为粘结剂的混合料参加生产,泥辊布料器经常出现粘料现象,导致台车布料不平整、不能布满,影响烧结有效成品率及产、质量。通过设计制作了一种泥辊刮料装置,在线对烧结布料泥辊粘料进行自动清扫,解决了由于泥辊粘料导致的烧结料不能布满台车、料面不平整的现象,从而进一步提高烧结矿产、质量。

1.3 降低烧结机漏风率改造

目前国内烧结机的漏风率大多在 50%左右,烧结过程中虽增大了风机的有效风量,但实际用风仍很少,造成电耗增加,也影响烧结矿产质量的进一步提高,因此,对烧结漏风的治理势在必行。

(1)台车与风箱滑道之间的漏风。原有台车滑道在生产运行中已经出现变形、断裂等现象,在运行中经常出现因台车脱轨,影响烧结的正常生产。通过对轨道、台车等进行标高测量、间距测量等手段掌握烧结机台车滑板、游板磨损情况,有针对性的进行调整、更换,并将固定滑板厚度降低5mm,以适量降低游板与固定滑板之间的摩擦力,防止烧结机传动负荷加大,保证台车与轨道间的良好密封性能,降低系统漏风率。

(2)风箱密封。由于风箱使用时间过长,风箱腐蚀、变薄、变形严重,箱体密封效果不好。采用了将原风箱进行外包铁板完全密封,可以使烧结机漏风率降低。

1.4 环冷机密封装置优化

环冷机密封一直使用橡胶或自制旧皮带密封,密封效果差,因环冷机采用鼓风方式冷却,部分烧结矿被吹出环冷机,造成周边环境污染、物料及风量浪费。因此,需对环冷机密封装置优化。

(1)现有的环冷机密封存在的问题:现有密封采用内外环的动、静密封的方式依靠橡胶板与固定钢板之间的摩擦实现密封,这种密封方式所采用的橡胶板耐磨性、耐高温性差,经常出现烧损、刮蹭撕扯、老化断裂的现象,多次影响环冷机正常运行。

(2)包容式机械密封改造。环冷机密封系统改造环冷机基础上进行密封系统改造,不改动环冷机整体结构,仅在目前的基础上去掉原有的动静密封装置,增加包容式机械密封装置。①下部本体动静密封:台车下栏板底部采用耐磨金属板作为水平板、下部风箱上面应用机械原理加装可上下浮动含有石墨的耐磨金属摩擦板,使上水平板与下摩擦板始终处于接触贴合状态达到密封效果,上下板设有倒角确保无卡阻现象,机械密封内侧采用不锈钢做密封板。不锈钢密封板上部与浮动耐磨金属板靠螺栓连接,下部不连接,靠气流压紧在静密封底座上,防止风从密封底座泄漏;包容式密封板采用螺栓连接,方便拆卸、有利于维修;下部密封本体设有防台车掉轮系统,有效防止台车掉轮后剐蹭摩擦板。在侧面装有不锈钢挡板来阻止粉尘进入弹性机构内。②轴端三角梁密封:轴端三角梁部分此处漏风主要由于环冷机通过曲轨翻车卸料,轴端(三角梁)回位时及环冷机平轨运行时台车轮上的横梁和密封胶条接触不良,存在接缝,产生大量漏风。

采用的是具有补偿功能的金属挡板挡风,由弹性机构来补偿接缝处漏风,同时由于采用金属结构,避免了胶皮类似的磨损现象,从而提高使用寿命。

1.5 筛分设备改造

360m2烧结机成品矿筛分设备为椭圆等厚筛,椭圆等厚筛在筛分过程中颗粒物卡孔特别严重,且物料卡孔后不易排出,筛分效率低、效果差。为提高烧结矿筛分效果减少含粉率,将椭圆等厚筛更换为悬臂振动棒条筛,筛面与水平呈一定角度,大粒级物料延筛面自动下落,小于筛孔尺寸的物料透过筛孔下落,筛分效果较好,大大降低了成品料中的含粉量。

2 实施效果

1#360 ㎡烧结系统改造后,设备的运行情况较稳定,设备日历作业率由改造前的 94.8% 提高到改造后的 96.19%,烧结矿的各项指标也相应提高,烧结矿的强度由改造前的77.75% 提高至改造后的 78.37%、烧结矿返矿率由改造前的11.99% 降至改造后的 11.04%,烧结设备作业率提高 1.39%,稳定了生产过程,提高了烧结矿质量指标,为高炉稳定顺行提供保障。

3 结语

通过本次优化改造,烧结机设备性能得到了较大的提升,设备系统故障率大大降低,烧结生产稳定顺行,烧结矿产量、质量得到明显改善,并产生了显著的经济效益。