张志霞

(六盘水师范学院化学与材料工程学院,贵州 六盘水 553000)

摘要: 介绍了高炉炼铁系统和熔融还原炼铁( 以 Corex 为主) 的原理、流程和工艺,并进行了充分对比,用系统节能指标细致分析了两者在能耗方面存在的差异。

关键词: 高炉炼铁;熔融还原;能耗

引言

近十几年来,中国钢铁产能约占世界总产能的一半,环境污染压力日益增大,焦煤资源日益匮乏,占统治地位的、以焦化-烧结-高炉-转炉工艺为主的传统长流程炼铁工艺势必承受越来越大的生存压力。熔融还原炼铁中唯一成熟的 Corex 已经引进国内。2017 年中国的铁钢比为 0.854,世界平均为 0.7014;扣除中国后为 0.5504,美国为 0.2735,德国为0.6526,法国为 0.6886。中国铁钢比高,是中国钢铁能耗高( 占全国总能耗的 15%左右) 、CO2 排放多( 占全国总排放的 12%左右) 的主要原因。发展非高炉炼铁是未来钢铁方向[1-5],目前世界上唯一一个工业上应用的熔融还原炼铁工艺 Corex,中国宝钢已于 2005 年协议引进,已于 2007 年投产。

1 高炉炼铁

高炉是密闭竖炉,其内炉料( 矿石、焦炭、熔剂) 在自重作用下下降,同时由焦炭和喷吹的煤粉在风口前燃烧形成的煤气在鼓风机压力下上升,在这种逆流运动中,使得炉料充分预热,进行还原、熔融、渗碳等一系列物理、化学过程。含铁物料还原过程中,部分参与间接还原( 放热反应) ,部分参与直接还原( 吸热反应) ,因此直接还原比例( 直接还原度) 与高炉炼铁工序能耗紧密相关;实践表明: 高炉内物料约50%参与直接还原。此外,高炉是个高效的能源转化器,即: 入炉的焦炭部分燃烧形成煤气,这部分煤气参与间接还原后形成高炉煤气,燃烧其为热风炉供热后,再为高炉供高温热风。热风热量是燃烧约45%高炉煤气而得,而此部分约占高炉炼铁所需热量的 20%,高炉煤气得到充分回收利用[6]。

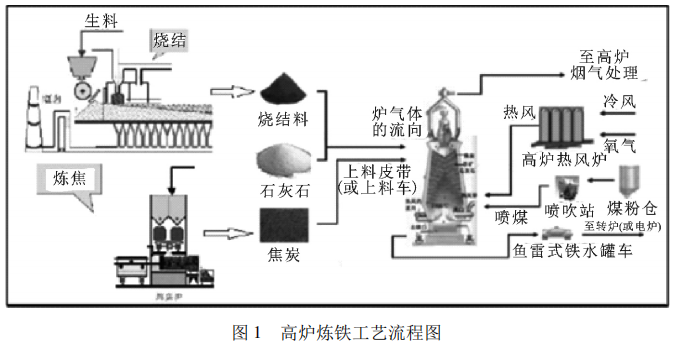

高炉炼铁工艺流程如图 1 所示,中国高炉炉料结构是高比例碱性烧结矿( 烧结矿平均配比在75%左右) 配加少量酸性球团矿或天然块矿。烧结、球团、高炉炼铁三工序组成的铁前系统,其能耗占钢铁流程总能耗的 60%多,其污染物排放占钢铁流程总排放的 90%,而生铁成本占钢铁产品直接生产成本的 70%左右。所以钢铁行业要节能、降本,要绿色发展,铁前系统是关键,也是结构性改革的重点。

高炉炼铁工艺已非常成熟,很难出现突破性的技术变革。但随生产进行,资源 (尤其是焦煤资源) 、能耗、污染及温室气体排放等问题会日益突出。

2 熔融还原炼铁

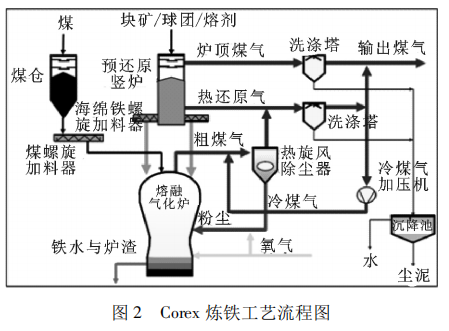

熔融还原炼铁是非高炉炼铁的分支,污染较轻,且几乎不用日益短缺的、昂贵的冶金焦炭,备受全行业关注。其核心是一个还原单元( 进行预还原) 和一个熔炼造气单元( 进行终还原及为还原单元供还原气体) 。目前最受重视的还原设备是竖炉和流化床。竖炉是成熟的还原设备,目前唯一工业化的熔融还原 Corex 就采用竖炉,其工艺流程如图 2 所示[4]。其他的熔融还原炼铁技术有: 韩国在 Corex基础上研发的 FINEX( 可直接使用粉矿和粉煤) 、澳大利亚的 HISMELT 和 AusTXon、日本的 DIOS、处于理论研究 阶 段 的 氢 冶 金 等。依目前实际情况看,Corex,FINEX,HISMELT 工艺开发潜力较大,适应未来社会发展,是钢铁技术竞争的焦点。

3 高炉炼铁与熔融还原炼铁工艺比较

3.1 工艺特点对比

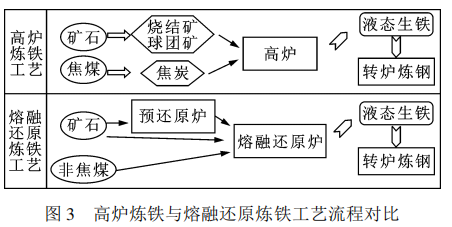

对图 1 和图 2 进行简化,可得图 3。

从图 3 可看出,长流程高炉炼铁工艺的固有不足有: 1) 必须使用焦炭。2) 其副产品高炉煤气由优质焦炭而来。3) 炼焦和烧结工序污染严重。4) 高炉生产经济规模大,灵活性差。而熔融还原炼铁工艺,其产品和高炉铁水相似( 可用于转炉炼钢) ,同时还可解决高炉炼铁工艺的不足之处,尤其是环境影响这点。

最成熟、早已工业应用的熔融还原 Corex 工艺,不可避免地也存在缺点: 1) 设备利用系数为 0.9t /( d·m3) ( 限制环节是预还原炉) ,大大低于高炉的利用系 数 ( 2015年全国 高炉平均为 2. 642 t /( d · m3) ) 。2) 对燃料煤要求苛刻,特别是结焦性、固定碳、挥发份等参数搭配合理,同时还需搭配 10%- 15%的焦炭。3) 需使用高品位块矿或球团矿,造块 环节不可或缺[7]。

3.2 能耗对比

1) 传统长流程的铁前系统能耗

中国钢铁能源主要消耗在铁前系统,下面以2014 年的全国重点钢铁企业统计出的平均炼铁技术指标进行铁前系统能耗分析[8]:

平均炼铁技术指标: 焦 化 工 序 能 耗 为 98. 15kgce /t,烧结工序能耗为 48.90 kgce /t,球团工序能耗为 29. 60 kgce /t ( 2011 年 ) ,高炉工序能耗为395.31 kgce /t,高炉炼铁焦比为 368.30 kg /t。

用系统节能观点,计算冶炼 1t 生铁时铁前系统能耗:

焦化: 1t 生铁所用焦炭的焦化工序能耗为:

98.15×0.3683 = 36.15 kgce /t。

烧结: 1t 生铁需要消耗铁矿石约为 1600 kg /t( 依铁矿石品位而定) ,烧结矿配比按 75%计算。1t生铁所用烧结矿的烧结工序能耗为: 48. 90 × 1. 6 ×75% = 58.68 kgce /t。

球团: 球团矿配比按 15%计算。1t 生铁所用球团矿的球团工序所需能耗为: 29.96×1.6×15% = 7.10kgce /t。

由上,铁前系统总能耗为: 36.15( 焦化) +58.68烧结) +7.10( 球团) +395.31( 高炉炼铁) = 497.24kgce /t。

2) 熔融还原炼铁能耗

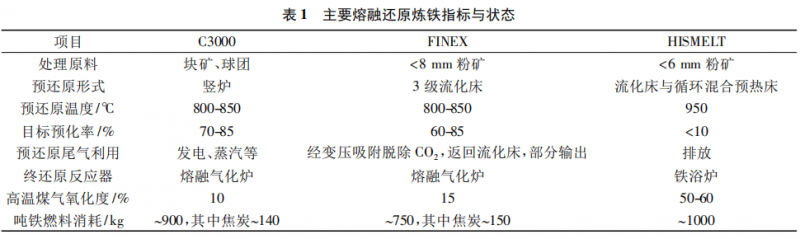

目前相对比较成熟的三种熔融还原技术指标如表 1 所示[7],其中的 C3000 是早期宝钢实际生产数据。

宝钢 C3000 实际运行最佳状态时: 综合煤耗为 500-600 kg /t,氧气消耗为 500-600 m3/t,输出煤气的总能量为 13 GJ/t[7]。再考虑到搭配的焦炭( 约 140 kg /t) 、使用球团矿必要的能耗,宝钢C3000 能耗显然是高于长流程铁前总能耗( 497.24kgce /t) 。

即便是运行在上述最佳状态时,宝钢 C3000 生产成本还是远高于预期( 因设计能耗比高炉炼铁低20%,但实际反而比高炉炼铁高了 15%) 。分析宝钢 Corex 成本高的主因之一是: 签订协议引进 C3000的 2005 年,块煤价格远低于焦炭( 约为一半) ;此后,块煤资源紧张,2007 年投产后块煤价格几乎与焦炭持平。

Corex 采用纯氧炼铁,煤气不含氮气,气量小,热值高,主要为 CO 和 CO2。目前已有技术分离 CO2,可脱除 CO2 后循环使用,也可用于发电。但 Corex煤气发电,能源利用率仅有 32%-42%,从能源利用和成本核算上都是不合算的,且会增加投资及运行费用。宝钢的 C3000,其副产煤气就是采用发电来回收利用的,这也是造成其能耗高、成本高的一大主因。

生产成本高是限制 Corex 发展的瓶颈,提高其经济竞争力的方法是合理利用其输出副产煤气( 目前最佳利用是作直接还原 Midrex 炼铁工艺的原料气) 。

4 结束语

目前,从能耗角度看,长流程铁前系统能耗暂时是优于熔融还原炼铁工艺的; 从全流程角度,并考虑输出煤气合理利用,及综合考虑环境保护,熔融还原工艺的投资低于长流程工艺,其收益要高于长流程工艺。长远看,一旦熔融还原工艺在能耗方面取得突破性进展,其发展前景会更宽广,是未来炼铁工艺的方向。

参考文献

[1] 沙永志,腾 飞,曹 军. 中国炼铁工艺技术的进步[J]. 炼铁,2012,( 2) : 7-11.

[2] 沙永志. 国外炼铁生产及技术发展[N]. 中国冶金报,2013-11-26 ( 5) .

[3] 胡启晨. 传统高炉炼铁流程面临的问题及应对策略[J]. 河北冶金,2017,( 12) : 28-32.

[4] 方 觉,王杏娟,石 焱,等. 非高炉炼铁工艺与理论[M]. 北京: 冶金工业出版社,2010.

[5] 徐少兵,许海法. 熔融还原炼铁技术发展情况和未来的思考[J]. 中国冶金,2016,( 10) : 33-39.

[6] 王筱留. 钢铁冶金学[M]. 北京: 冶金工业出版社,2008.

[7] 高 昊. 宝钢非高炉炼铁工艺发展战略的研究[D].上海: 上海交通大学,2013.

[8] 王维兴. 高炉炼铁与非高炉炼铁的能耗比较[J]. 炼铁,2011,30( 1) : 59-61.