王杰锟

(河钢集团承钢公司自动化中心,河北 承德 097001)

摘 要:为降低炼铁高炉的焦比,提高高炉生产效 率,详细分析了炼铁高炉喷吹系统的自动控制过程。以PLC自动控制技术为基础,详细分析喷吹系统的自动控制系统组成,重点分析了喷吹系统中的放散、装料、冲压以及喷吹四大自动控制过程,为后续的炼铁高炉喷吹系统改造打下较为坚实的基础。所分析的喷吹系统自动控制过程,能达到节能降耗的目的,同时提高炼铁高炉的产能。

关键词:喷吹系统;放散过程;装料过程;冲压;自动控制

0 引言

为响应国家节能减排的号召,各大钢铁企业积极探索节能降耗的方 法,提高高炉喷煤的生产工艺以及自动化控制水平,成为降低炼铁焦比、增加产能、提高高炉生产效率最有效的途径。高炉喷煤是将价格低廉的煤粉通过喷吹系统喷吹至高炉炉内,改善高炉炉内的工作转台和反应情况,使炉内铁的氧化反应可以稳定进行,同时炼铁的生产成本大幅度降低,提高了钢铁企业的竞争力[1-2]。国外的炼铁高炉喷煤技术的发展早于国内,尤其是以欧洲的 Kuttner 公司、日本的住友钢铁钢丝、卢森堡的 PaulWurth钢铁公司各有自己独特的喷煤流程。喷煤工艺流程的核心评价指标是月平均高炉喷煤比。如早在1995年,日本加古川1号高炉容积为4550m3,喷煤比就达到了205kg/t,并维持13个月之久。如在1996年意大利塔兰托 4 号高炉,容积为 3377m3,喷煤比就达到204kg/t,并维持了10个月。目前,世界上较先进的喷煤水平为185~220kg/t,喷煤率为41%~46%[3-4]。

1 自动控制系统的组成

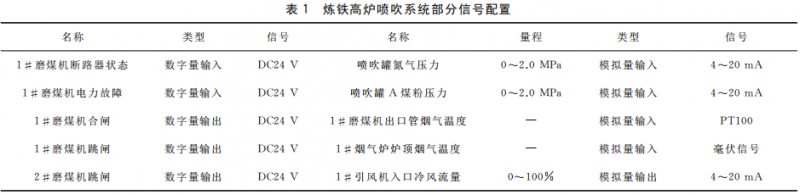

炼铁高炉的喷吹系统采用倍福CX5130 为 主 控 制器,该控制器的处理器采用InterlAtomTM E3845 四核 芯片,主频为1.91GHz;主内 存 为4GB DDR3 RAM,辅内存为 CFast卡插槽;扩展有两个 TCP/IP口,4个 USB2.0口,2 个 CAN/CANopen通信 口。 扩展模块主要选用EL10188通道数字量输入扩展模块、EL20088通道数字量输出扩展模块以及 EL3154 模拟量输入扩展模块,EL3154为4通道的输入信号为4~20mA 电流信号的模拟量扩展模块。还包括 EL4028为8通道的模拟量输出扩展模块,输出信号为4~20mA的电流信号。表1为炼铁高炉喷吹系统部分信号配置。

2 自动控制过程分析

炼铁高炉的喷吹系统由煤粉仓、3个喷吹罐组成。将罐内压力降至大气压后,煤粉仓中的煤粉通过控制对应的球阀依 次 加 入3个喷吹罐中。当需要向高炉内喷吹时,通过加压阀门、流化阀门等控制,同时向罐内加入压缩氮气,将煤粉喷吹至高炉内,参与高炉内的炼铁还原反应[5]。炼铁高炉的喷吹系统主要由4个过程组成,依次为放散过程、装料过程、冲压过程以及喷吹过程。

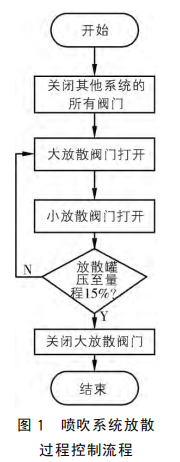

2.1 放散过程

向喷吹罐加入煤粉时,由于罐内的压力远远高于罐外的压力,由大气压原理可知,此时无法向罐内加入煤粉,因此,喷吹系统中的放散过程是必不可少的。在进行放散过程时,按照图1所示的控制流程自动执行,即首先关闭炼铁高炉其他系统的所有阀门,然后依次打开大放散阀门和小放散阀门。利用安装的压力传感器实时检测放散罐压,如果该压力值小于 等于压力传感器量程的15%,则关闭大放散阀门,保持小放散阀门继续打开,用以保持喷吹罐的罐压与煤粉仓、中间仓的压力相同,使得煤粉顺利喷吹至罐内。如果压力值大于压力传感器量程的15%,则 继续保持大放散阀门打开,持续进行放散过程。

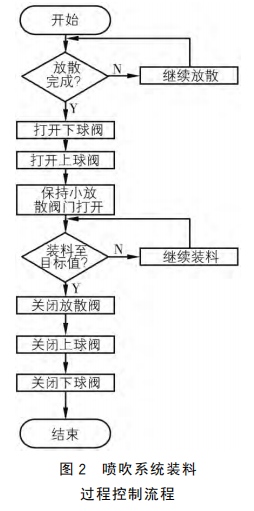

2.2 装料过程

待放散过程结束后,执行喷吹系统中的装料过程,即向喷吹罐中装入煤粉,控制过程如 图2所示。首先需 要打开煤粉仓的下球阀,以及该下球阀上部的上球阀,使得煤粉自由落下。此时,必须保持小放散阀门打开,用以保持喷吹罐、煤粉仓以及中间仓的压力值一致。此时,需要实时检测煤粉值是否达到目标设定值,如果没有达到,则继续装料。如果此时喷吹的煤粉值达到目标设定值,则自动控制关闭放散阀,间隔20s后关闭上球阀,再间隔20s后关闭下球阀。上球阀和下球阀全部关闭后,将 小放散阀门也关闭,此时喷吹系统的装料过程完成。

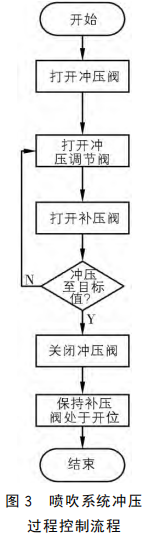

2.3 冲压过程

图3为炼铁高炉喷吹系统中的冲压过程控制流程,该过程是为保证喷吹罐内有足够大的压力向高炉内喷吹煤粉,即保证喷吹罐内的压力值远大于炉内压力。首先打开冲压阀,大冲压阀;然后打开冲压调节阀,对冲压压力目标值进行设定,并通过 PID控制进行压力调节;接着打开补压阀,即小冲压阀。利用安装在喷吹罐内的压力传感器实时检测压力值,当罐内压力值达到目标值后,关闭大冲压阀,保持小冲压阀处于开位,以保持罐内压力稳定。如果冲压压力没有达到目标值,则持续进行冲压过程,直至冲压压力达到目标值。

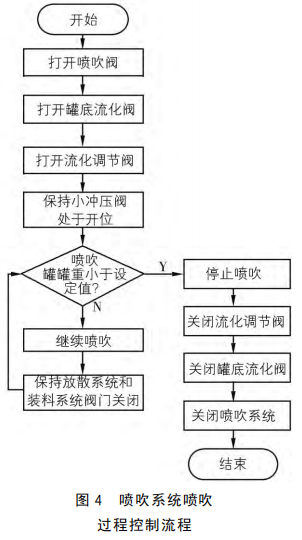

2.4 喷吹过程

图4为喷吹系统的喷吹过程控制流程,该过程是向高炉内喷吹煤粉。首先将喷吹阀打开,并打开罐底的流化阀、流化调节阀,同时保持小冲压阀处于开位。流化阀的作用是将煤粉进行流化,防止煤粉在罐底进行板结。此时,实时检测喷吹罐罐重是否小于设定值,如果小于设定值,则表明喷吹的煤粉达到目标要求,停止喷吹,同时关闭流化调节阀、罐底流化阀,最后关闭喷吹系统。如果检测到喷吹的煤粉没有达到目标值,则继续向高炉内喷吹煤 粉,同时保持放散系统、装料系统的阀门处于关闭状态。

2.5 其他

在炼铁高炉的喷吹系统中,还包括过程量调节,如罐底流化气量、氮气总管压力、喷吹压力调节等。在上述调节过程中,既可以通过手动人工干预方式完成,也可以通过自动模型调节 完 成。当喷吹系统出现故障时,还需要有语音报警系统辅助设备完成故障的语音报警和提示。

3 结语

炼铁高炉的喷吹系统是将煤粉喷入高炉内,煤粉需要经过喷煤车间、输煤管道、分煤器、喷煤围管、喷枪进入高炉。将煤粉代替焦炭,降低生产成本的同时,提高了炼铁高炉的效率。另外,煤粉还可利用鼓风机鼓风加快铁的还原反应,是一种经济且资源丰富的燃料。喷吹系 统的自动控制过程有利于炼铁高炉智能化过程的推进,有很大的推广价值。

参考文献

[1]于勇,王立,李京社,等.国内外高炉喷煤技术现状及发展趋势[J].河南冶金2008,16(5):1-3.

[2]周德谋.首钢高炉喷煤自动控制系统的设计与实现[D].沈阳:东北大学,2009.

[3]盛亚利.红钢高炉喷煤自动控制系统的设计与实现[D].昆明理工大学,2008.

[4]肖志敏,赵 燕.PLC在高炉喷煤制粉中的应用[C]//中国计量协会冶金分会 2011 年会论文集,2011:12-16.

[5]温大威.世界高炉喷煤技术现状及发展[N].中国冶金报,2006-02-28(012).