烧结余热发电在龙钢公司的应用

董红梅

陕钢集团龙钢公司生产指挥控制中心

摘要:本文主要介绍了龙钢公司450m2余热发电采用新型发电技术,将低价值的热量得到有效利用的实例。

关键词:450m2烧结;余热发电;低价值;利用

1 引言

钢铁行业产生大量的富有可利用热量的废气,主要来自烧结机烟气显热、红焦显热、转炉烟气及加热炉炉底的余热回收装置等,各种余热资源约占全部生产能耗的 68%。充分说明在目前钢铁生产过程中 2/3以上的能量是以废气、废渣和产品余热形式消耗。采用纯低温回收利用技术,可大量回收和充分利用钢铁工业生产过程中产生的大量低温废气(汽)余热,并可用于制冷、采暖、发电或热电联供。此项技术已成为钢铁工业节能降耗重要措施之一。

近些年来,钢铁行业不断关注和重视烧结节能技术的应用与开发,在利用烧结余热资源中,越来越多地采用低温余热发电技术。“稳定可靠,技术先进,降低能耗,节省投资”为基准,采用热量梯级利用原则,最大程度回收烟气热量,选用技术先进、成熟、运行可靠的余热回收及发电设备;其优点在于不仅能够回收余热,同时也解决了余热蒸汽的升值利用问题,并带来了明显的经济效益和社会效益。

2 工艺简介

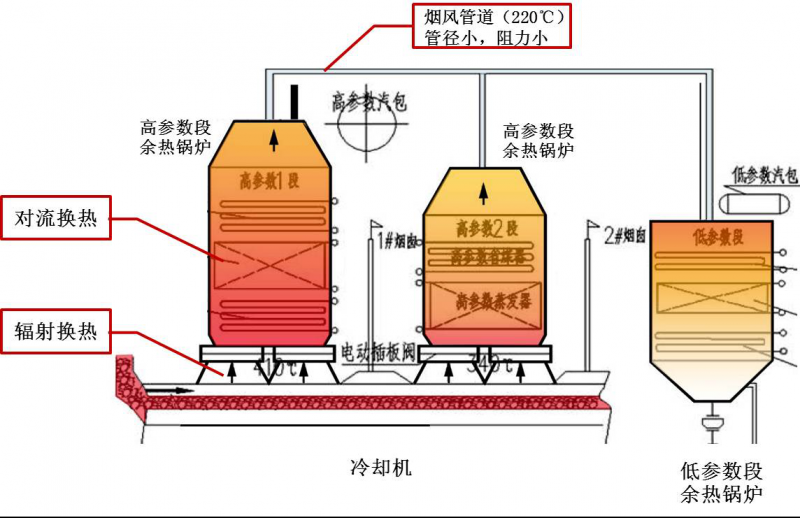

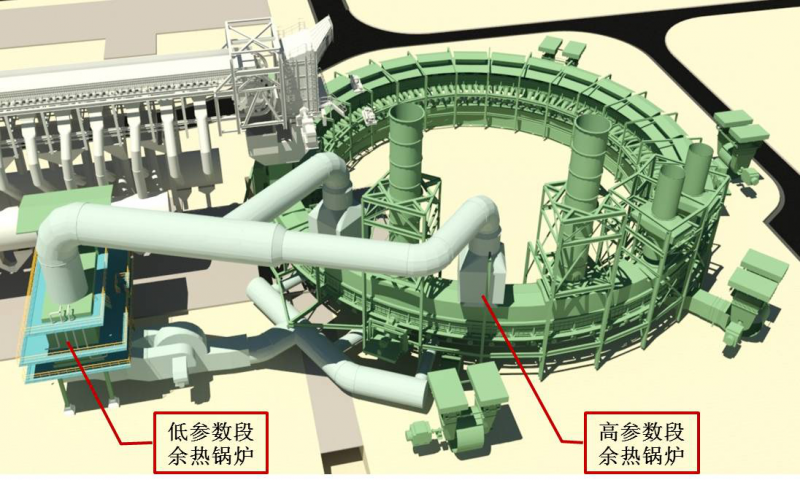

陕西龙门钢铁有限责任公司450m2烧结机一台,配套一台520m2环冷机。环冷机配备的鼓风机送入的冷风在冷却烧结矿的同时被加热成40~100℃不等的低温热气,余热锅炉为直联炉罩式余热锅炉,即余热锅炉直接安装于烧结冷却机上。将高参数过热器布置于高参数段余热锅炉的最下端,直接靠近~700℃的烧结矿并与其进行辐射换热,提高传热效率,同时将烧结冷却机第一段和第二段的高温废气(360℃~ 500℃)直接经集气罩导入高参数段余热锅炉的高温换热区进行对流换热,换热后的废气温度降至224℃,相同质量的废气因温降而体积缩小,再经较小直径(为现有技术的0.3-0.5倍)的烟风管道引至低参数段余热锅炉。锅炉出口烟气经循环风机回至冷却机风箱下部代替空气冷却烧结矿,从而完成整个系统循环。

3 技术特点

3.1 技术专利:

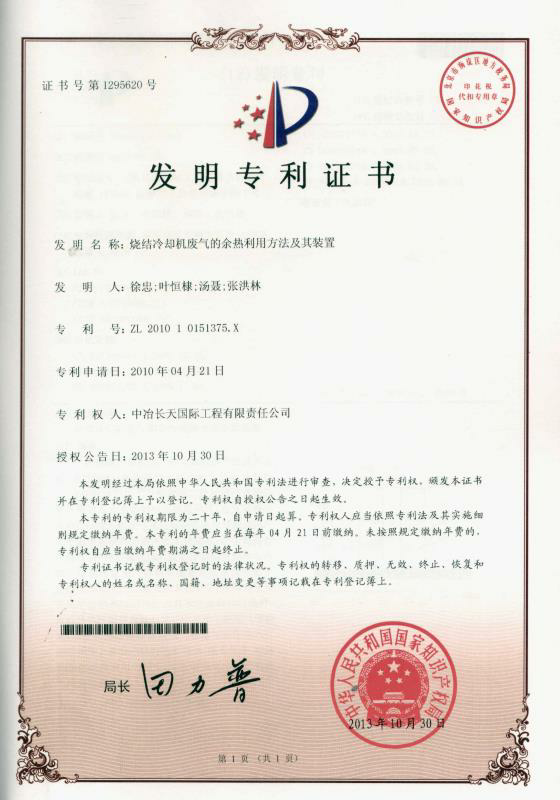

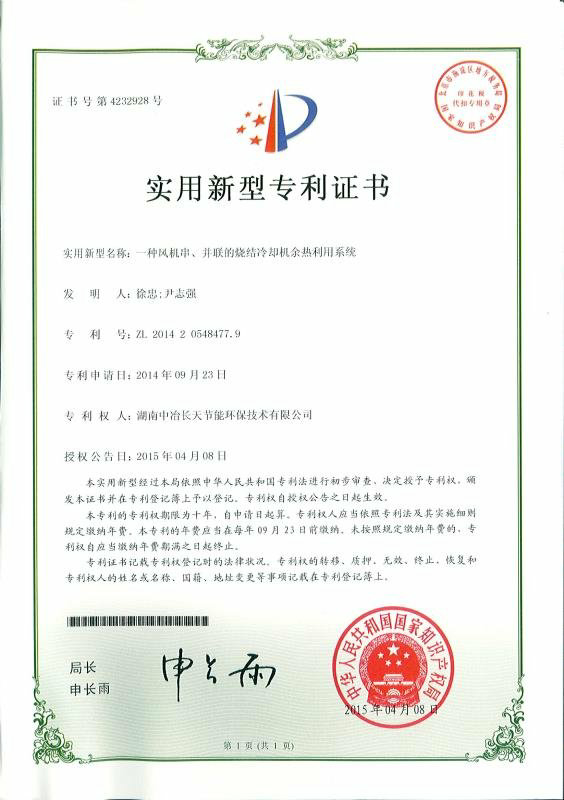

龙钢450m2烧结余热发电项目采用中冶长天国际工程有限责任公司的直联炉罩式余热锅炉发电系统及技术(ZL 2010 1 0151375.x)和一种风机串、并联的烧结冷却机余热利用系统(ZL2014 2 0548477.9), 直联炉罩式余热锅炉发电系统及技术已成功运用到国内外20多个项目。

|

|

3.2技术优点

3.2.1热电效率显著。高温烟气几乎“零”距离输送。

将余热锅炉高参数换热组件及高参数汽包直接布置在冷却机上方,利用冷却机骨架支撑,使高温烟气几乎“零”距离输送,直接进入高参数换热组件,避免了传输过程中的热量损失,高温烟气无温降,并且冷却机上烧结矿(600-700℃)的辐射热也得到利用。高温蒸汽(高于350℃)的产汽量提高50%,高温蒸汽驱动汽轮机高速运转,使得发电效率提高12%,总体而言,显著提高了热效率。

3.2.2系统稳定性好,烧结矿的热量以高温蒸汽的形式取走。

最大效率的使得烧结矿的热量以高温蒸汽的形式取走,以确保系统稳定运行。由于余热锅炉高参数过热器直接处于烧结矿温度最高部位,当烧结工艺、烧结原料配比或气候变化导致余热烟风温度过低时,高参数过热器与高温烧结矿辐射换热,同时还与高温烟气进行对流换热,可确保高参数蒸汽温度在360℃以上,保证进汽轮机主汽温度,从而使余热回收系统稳定性提高。其中高参数蒸汽温度比现有技术至少提高了40-50℃,发电效率提高约12%,降低汽耗率3.5%。

3.2.3电能损耗低、设备磨损少。

高温烟气的取风口截面积大,只需小功率抽风机,烟气流速低,高温烟气中的颗粒状粉尘含量大大降低,显著减少了锅炉、风机和管道的磨损,因此,本系统无需设置惯性除尘器,加之抽风机功率减小,电能损耗大大降低。

3.2.4烟气输送管径小,管路布置简单

由于高温烟气在高参数换热组件内热交换之后温度降低(220℃)、烟气体积收缩、密度变大,因此输送管道管径减小,进而使得:a. 散热面积大大减少使得散热损失小;b. 余热利用系统占地面积小,管路布置简单,投资造价低,设备(例如循环风机等)检修更方便;c. 取风管道系统的最大阻力比机外布置余热锅炉取风管道最大阻力减少约257.9Pa,循环风机的能耗降低4%以上。

3.2.5低价值的热量得到利用。

冷却机的低温烟气直接进入低参数锅炉:进一步在冷却机上设置第三段取风口,将低温烟气(约250℃)引入余热锅炉的低参数锅炉,增加了低参数蒸汽的产生量,低价值的热量也得到利用。

3.2.6余热锅炉检修方便,不影响烧结主机的运行。

烟道隔断技术,即电动插板阀的设计:在锅炉下端与冷却机之间设置电动插板阀,以保证系统能够在锅炉需要检修时快速切断烟气,并能够减少外界空气的漏入和烟气的漏出,杜绝了由于余热利用系统故障影响烧结主机作业率的可能性。

3.2.7烟气循环利用,显著减少废气排放。

将冷却机(环冷机高温I段和低温II段)排出来的废烟气引至冷却机的余热锅炉内,经余热锅炉换热后排出、再经循环风机送回环冷机台车风箱,以实现烟气的循环利用,显著减少烟气排放。

4 265m2(400m2)与450m2烧结余热发电对比

|

项目 |

265(400)m2烧结余热发电项目 |

450m2烧结余热发电项目 |

|

锅炉布置方式 |

外布式双压余热锅炉,将余热锅炉布置在冷却机的外部,烧结环冷的高温废气经循环风机带走依次进入中压锅炉、低压锅炉进行换热,产生蒸汽. |

采用直联炉罩式余热锅炉,即余热锅炉直接安装于烧结冷却机上。 |

|

系统稳定性好 |

外布式双压余热锅炉,受烧结工艺、循环风机等影响,系统稳定性较差。 |

直联炉罩式余热锅炉最大效率的使得烧结矿的热量以高温蒸汽的形式取走,系统稳定性好。 |

|

管径、管路方面 |

烟气输送管径大,管路布置复杂。 |

烟气输送管径小,管路布置简单 |

|

发电效率(%) |

小65%左右,机组自耗大 |

大83%左右,机组自耗小 |

|

吨矿发电量(kWh) |

10kWh/t |

15kWh/t |

|

机组检修 |

余热锅炉检修不方面,影响烧结机主机运行。 |

余热锅炉检修方便,不影响烧结主机运行 |

|

占地面积 |

大 |

小 |

5 效益

5.1 经济效益

450m2烧结生产线总利用废气量约为75万Nm3/h;余热锅炉共回收高参数蒸汽48t/h,低参数蒸汽10.5t/h,高、低压蒸汽全部用于发电。环冷机中后部低温废气,经热水加热器产生80~90℃热水供烧结工艺用。

项目发电系统年运行7500h,年发电6268万kWh,发电系统设备自用电1377万kWh;计算出年回收余热所供电量为4891万kWh。

电站新水年消耗量为48.45万m3;站用耗电量1377万kWh;各能源折算标煤系数按《综合能耗计算通则》和当地指标执行,节能量结果如下:

a项目发电系统年向公司供电4891万kWh,年节约标准煤17118.5吨。

b利用环冷机中后部低温废气,经热水加热器产生80~90℃热水供烧结工艺用,年可加热水18.42万吨,节约标准煤2100.27吨。

项目余热回收年节约标准煤合计19218.77吨。

c龙钢烧结余热发电项目于2017年11月10日具备热负荷条件开始煮炉,11月28日汽轮发电机组成功并网。项目投产后截止到2019年3月31日累计发电量8235.45万kw.h,上网电量6835.424万kw.h,按0.5元/kw.h计算,已为龙钢产生经济效益3417.712万元。

5.2社会经济效益

采用纯低温余热发电技术,将烧结系统排放的废气余热回收并转换为电能再用于钢铁生产,废气温度大幅降低后排入大气,这对降低钢铁企业生产的综合能耗、减排CO2、削减热污染将是非常有效途径。符合国家产业政策及资源综合利用,有利于回收资源,节约能源,促进我国产业化的发展,有利于国民经济的发展。

a回收利用烧结环冷机废热气余热,可实现企业资源优化配置,不仅可以提高钢铁企业的资源利用效率和自供电率,也为实现钢铁企业节能减排目标奠定基础,降低企业能耗和生产成本,增加企业的经济效益和市场竞争能力。

b余热锅炉有一定的集尘能力,大幅度减少环冷机废热气直接向空排放带来的矿粉对环境的影响;极大改善了周边环境。

c本余热利用装置属清洁能源生产技术,整个工艺过程不需要燃烧燃料(煤、油和燃气),对大气环境不增加任何污染物(TSP、SO2、NOX)的排放。

d年节约标准煤19218.77吨,使烧结工序能耗下降8-10kgce/t左右,年经济效益3134万元。

5.3 与原有发电机组效益对比分析

265m2(400m2)吨矿发电量2018年平均在10kWh/t矿,450m2烧结吨矿发电量可达到15kWh/t矿,吨矿发电量增加5kWh/t,电单价按0.5元/kWh核算,吨矿经济效益2.5元/吨矿。

6 近年来主要改进措施

6.1 总结经验

经过多年对烧结余热发电机组运行摸索,不断总结影响烧结余热发电因素,定期对凝汽器进行清洗,确保机组真空度,另一方面加大与工艺沟通协调,烧结终点位置、废气温度、环冷机料层厚度等参数的控制,为机组发电量提升奠定坚实的基础。

6.2. 400烧结余热利用潜能挖掘方向

6.2.1烧结台车终点位置控制优化:400烧结目前有21.5个风箱(0.5个风箱为大修期间新增加的小风箱),原正常生产时终点位置控制在19#风箱,造成最后两个风箱热能浪费;通过优化操作,将烧结终点位置控制在20~21风箱,一方面降低热损失,另一方面还提高烧结产量约4~5%。

6.2.2、400余热锅炉循环风机风量偏小。目前环冷一段烟温约为430℃,二段烟气温度约为330℃,根据设计二段烟温偏高,说明一段烟气温度未充分提取,循环风机风量偏小。现400余热循环风机配备4000KW电机,132万m3/h风机,但实际风量远远达不到要求(风量提升,风机振动偏大);根据计算,烧结余热锅炉约1万m3烟气流量产生1T蒸汽,按照60T/h能力计算,400余热循环风机风量应保证60万m3/h;2019年4月份利用检修对循环风机进行了更换后,循环风机风量得到了较大提升。

6.2.3、优化环冷烟道风量分配。烧结环冷余热主要回收一段、二段烟气温度,目前400烧结二段、三段烟道贯通,造成二段热量的损失;将二段、三段风道隔断,同时给2#环冷风机增加变频控制,在2#热风罩安装微压控制器,通过联锁设置将热风罩负压控制在-50Pa,以提高余热回收效率。

6.3 优化成品矿温度控制,降低环冷风机电耗

行业标准要求成品矿温度控制≤150℃,现国内先进行业矿温控制约为100~120℃,一方面降低冷却电耗,另一方面给高炉冶炼增加物理热量,降低固然比。

通过以上措施,265m2(400m2)吨矿发电量由7.5kWh/t增加到10kWh/t,效果显著。

6.4、450m2余热发电上在线胶球清洗装置

2019年计划对450m2烧结余热发电上一套在线胶球清晰装置,降低因凝气器因为清洁度变差造成的真空度较低,影响发电机组效率。

7 结束语

烧结余热发电在龙钢公司得到了很好的应用,项目实施后效果显著,一方面响应了国家节能减排的政策,充分利用了烧结烟气热量,另一方面增加企业电力供应的稳定性,降低公司的用电成本。 但龙钢公司烧结余热发电指标与钢铁行业先进指标还存在较大差异,还有较大提升空间,这还需要我们不断探索、提升指标,为国家节能减排做出更大的贡献。