李鹏

(陕西龙门钢铁有限责任公司 陕西省韩城市 715405)

摘 要:通过对8流中间包的下挠变形机理分析,通过现场调查及技术交流、在中间罐车上设计安装了一套防下挠装置,并采取其他的一些措施,有效解决了中间包下挠变形问题,延长了中包连续浇注时间,节省了中间包耐材成本,创造了可观的经济价值。

关键词:中间包;下挠;经济价值;变形

连铸中间包是连铸系统中一个关键的衔接设备,它处于钢包和结晶器之间,主要用于接收钢包钢水和钢水分流。而近年来,由于国内钢铁技术的急速发展,转炉冶炼能力不断提高,为了更好的优化生产,与大容量转炉匹配,在小断面连铸坯生产时必须采用多流连铸机,如6流、7流、8流等等,为此对应的多流中间包就应运而生了,就目前国内而言,单台中包车运载一个中间包最多的为8流。

龙钢6#连铸机为8机8流小方坯连铸机,中间包采用一个整体式T型罐,中间包长度达到10650mm,中包在线使用寿命平均30h,最长达到36h。自2011年正式投产,到2012年就逐步出现中间包下挠现象严重影响生产的事故,主要表现为在线中间包浇铸后期Ⅰ、Ⅱ、Ⅶ、Ⅷ流的钢水流向向两侧分散,影响在线浇铸作业难度;其次为中间包的永久下挠变形,导致水口对中困难;最后为中间包的包壁钢板开裂。

1 中间包下挠变形分析

1.1 中间包流数和流间距的影响分析

中间包的总长度取决于连铸机的流数和流间距。以前连铸生产由于受转炉产能限制,其相应的连铸机通常在3机3流到5机5流之间,中间包的下挠现象不是很突出。在一些钢厂的8流连铸机,也是采用两台中间罐车来承载2个4流的中间包,设备及生产维护成本高。随着近年来转炉容量的不断扩大,更多流的连铸机应运而生。

通常8流的一个整体中间包采用T型结构。中间包的两端分别有两个支撑位,依次坐落在中间罐车上,其余部位皆是悬空,而与中间罐车无任何接触支撑。流数越多中间包的长度就越长,随着中间包的工作时间的延续,此时承载钢水的中间包出现的下挠现象就约突出。

1.2 中间包包壁温度及浇铸时间的影响分析

作为8流中间包,其浇铸时间的长短会直接对包体结构产生影响,根据现场测量我们发现,随着中间包的浇铸时间越长,中间包下凹尺寸越大,变形数据见表1,这对整个浇铸安全是非常不利的,容易造成局部结构永久下挠变形及钢水泄漏事故。

表1 8流中间包壳体在线变形数据

Table 1 8 flow tundish shell deformation data online

|

浇注时间/min |

中间包中部钢结构下凹尺寸/mm |

|

400 |

10.63 |

|

800 |

18.43 |

|

1200 |

25.16 |

|

1600 |

31.33 |

1.3 中间包寿命的包壁温度控制标准存在一定误区

龙钢8流中间包其中包寿命的包壳温度控制标准与龙钢5流中间包(中间包长度为6340mm)一致。在同样的温度控制条件、同样的包体结构、同样的浇铸时间下,8流中间包的下挠现象较之5流中间包更加明显、更加严重,所以对于8流中间包的包壳温度控制应该有其单独的控制标准,而不能与5流中间包的包壳温度控制标准一致。

1.4 盲目的追求中间包的寿命指标

随着钢铁行业市场化竞争的日趋激烈,各个钢厂都开始了成本攻坚战,而中包寿命也就成为了钢厂成本战略中的一项关键指标。通过前面的分析,我们知道作为8流中间包,其在线使用寿命会直接产生对中间包包壳产生影响,随着浇注时间的加长,产生的影响也越严重、越不可逆。

此外在本人研究中间包下挠期间发现,除以上提到的中间包下挠原因外,还有两点需要注意。其一为制作中间包时必须严格按照图纸要求进行下料,不可为节省材料,对一些部位的钢板,如包底和包壁的钢板进行焊接对拼,这样制作出的中间包其结构性能不够稳定,不能达到中间包的结构制作要求,在线使用过程中,下挠变形几率较大;其二为,在包壁开一些透气孔,有利于降低包壁的热变形,稳定中间包的在线使用性能,降低中间包的下挠变形几率。

2 中间包下挠变形产生的影响

中间包的下挠变形会导致中间包整体变形,使中间包水口不能对中结晶器上口,影响钢水注入结晶器的位置,使得结晶器液面波动大,引起卷渣概率增加,结晶器铜管内壁磨损不均匀,进而影响连铸坯质量及结晶器铜管寿命,降低生产效率;严重时中间罐下挠变形将导致钢板开裂,钢水外泄,发生重大安全生产事故。在品种钢的生产时,中间包的下挠产生的误差会通过长套管放大数倍,使长套管不在结晶器铜管的中心,而且有可能会碰到结晶器铜管的内壁,使坯壳不易生成或是坯壳生成不均匀,产生漏钢或脱方现象,造成生产工艺质量事故。

3 解决办法

3.1 中间包离线修复

对已经产生永久性下挠变形中间包进行修复,对中包机构件底板进行重新校正。该措施只能在短期内解决中间包下挠变形产生的影响,如果没有更好的防下挠措施,终究难以长久。

3.2 下线中间包的存放

下线中间包的放置不再使用中间包存放架。中间包的下挠变形主要是由于包体过长,浇注时间长,中间包两端有两个支撑位,依次坐落在中间罐车上,其余部位皆是悬空。而中间包存放架,其存放方式与中间罐车相同,这就势必导致中间包即使下线后,由于包体温度较高,加上包体本身自重,其在线产生的下挠变形不会出现恢复,而是基本维持下挠变形的状况。若是在线事故中间包下线,其包内钢水剩余较多,更会加剧中间包的下挠变形。所以,鉴于此,我们采用在地面与中间包包底平面支撑,这样会杜绝中间包下线后的二次下挠变形。

3.3 在中包车上安装中间包防下挠装置

我们以中冶连铸 “防止中间包下挠装置” 的专利技术为基础模型,依据我们的实际情况,设计安装了中间包防下挠装置。

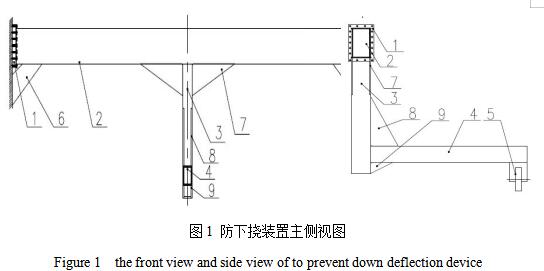

图1为安装在中间罐车上的防下挠装置。它通过件2(横梁)与件4(支撑梁)连接在中间罐车上;当中间罐车上的中间包因重力向下弯曲变形时,它会受到件4的支撑,件4(支撑梁)通过件3(立柱)和件2 ,将力传递至件5(车轮),最终传递至中间罐车的轨道上。

件2(横梁)为一个箱型梁结构,横梁的两端采用件1(矩形法兰)螺栓连接形式,将其固定在中间罐车两端高低腿的上部。采用法兰连接主要是防止直接将件2(横梁)焊接在上面时发生焊接变形。件2(横梁)连接好后再加焊件6(筋板),从而将件2(横梁)与中间罐车连成一个整体。

该防下挠装置的受力模型科简单概括为:两端支撑,中间受集中载荷。件4(支撑梁)的作用在于将原来的两点支撑变为三点支撑,控制了中间罐底部下挠变形的状态。件4(支撑梁)将所受的力通过件5(车轮)传递至了中间罐车的轨道梁上。

4 结束语

8流中间包的下挠变形目前已经成为各大使用单位的一大难题与隐患,而如何通过科学的、合理的措施来解决这一问题是我们需要共同考虑的事情。我们要杜绝盲目的追求一些经济指标,防止因此产生一些无可挽回的次生灾害;其次我们还要杜绝经验主义,任何经验我们应该首先进行科学合理的验证和分析,再决定此经验在此处是否可用。

我们通过一系列的措施,在一定程度上很好的控制了中间包的下挠变形,延长了中间包的在线工作时间,保证了在线浇注后期出现的偏流现象,降低了中间包内衬的耐火料使用,提高了在线连铸浇注时间,也间接避免了重大安全生产事故的发生。对于节约成本,提高产能和保证铸坯质量起到重大作用。

参考文献

[1] 钟祖祥,宫本健.中间包的设计制造及裂纹处理 [J].钢管,1993(05):23-25.

[2] 志来,王彪,张小燕.中间包热应力分析及其变形机理研究 [J].机械工程师,2009(03):79-81.

[3] 倪赛珍,李富帅,陶金明. 中间包结构有限元分析 [J]. 冶金设备,2011(06):36-39+72

[4] 董春光. 连铸机组中间包强度分析 [J]. 现代冶金,2010(02):49-51.

[5] 包扬. 提高连铸机中间包连浇炉数的措施 [J].河北冶金,2011(07):31-32.