王宇哲 王卫兵 赵满祥

高炉喷吹用煤中的烟煤具有挥发分高、热值低、着火点低的特点,但因其采购价格低廉,故相对于无烟煤具有较高性价比,首钢股份公司通过六西格玛(6σ)模型对喷吹煤质量、价格及试验数据进行分析,并与生产工艺相结合,使高炉喷吹煤中的烟煤比例得到合理优化,喷吹煤灰分、硫分得到降低且铁成本明显下降,达到了优化配煤的目的。

炼铁作为钢铁企业中前端工序,能耗占整个工序的 70%左右,因而控制炼铁的能源消耗意义重大,潜力也最大。高炉喷煤工艺在炼铁工序的节能降耗中占有重要地位,降低配煤成本是降低铁水成本的关键环节。烟煤为低价、低灰、低硫煤种,配比提高后,不仅可以降低配煤成本,而且可降低高炉硫负荷,同时减少硫排放,减少环境污染。但是提高烟煤比例会增大着火爆炸事故隐患,而且会影响煤粉的热值,此项目通过 6σ数据分析手段,结合工艺生产实际,实施技术及设备改进措施,最终在保证安全的前提下,将烟煤比例提高到合理数值,达到了降低炼铁成本的目的。

1 生产数据分析

目前,企业喷吹的煤有四种,三种无烟煤,一种烟煤。烟煤与无烟煤差价约 400 元/吨,同时烟煤为低灰低硫煤种,配比提高后可降低高炉硫负荷,同时减少硫排放,降低对环境的污染。

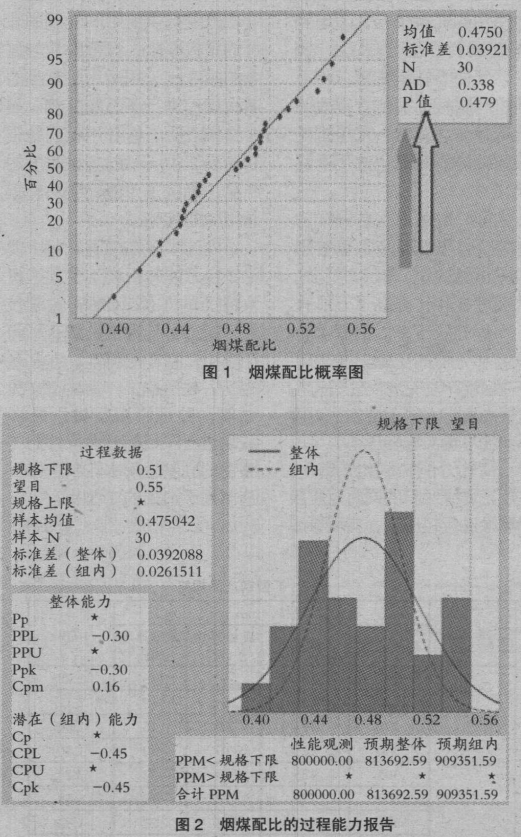

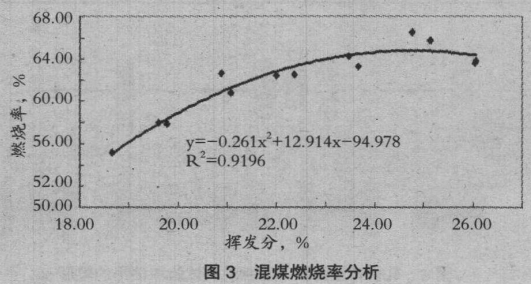

数据从铁前系统中获得,由检验中心提供。检验中心进行了测量系统数据校验,保证了数据的准确性。从烟煤配比概率图(如图 1)可知,P 值(特定抽检样概率)=0.479>0.05,为正态数据。从烟煤配比的过程能力报告(如图 2)可知,Ppk(过程稳定性分析)为-0.3,说明工程能力不够充分,需要继续改善。

研究找出了 26 个影响水分升高的因子,通过 FMEA 对 26 个因子进行打分确认,利用 Paret o 图对因子进行分析,采用二八原则,查找出工程中 9 个关键的输入因子,即混煤燃烧率、混煤爆炸性、混煤着火点、原煤水分、中速磨风道、中速磨清洁室、仓顶除尘器、混煤灰分、混煤挥发分等,它们对配煤有较大的影响,并先对可以直接控制管理的因子实施快速改善。

2 快速改善措施

1)入磨原煤水分的改善。

由于之前来煤水分较高,煤粉不易烘干,造成出力低,排渣口着火。因此,要求上煤岗位采用先进先出原则,延长了原煤在储煤场存放时间。自然烘干,同时降低出口温度,避免着火,同时原煤仓增加神华煤库存量,不得小于 2500t,晾晒时间不得小于 10 天,从而解决了原煤水分高的问题。

2)中速磨风道改善。

由于之前风道设置位置不合理,原煤与风道垂直,直接落至清洁室,造成清洁室积煤严重,排渣系统原煤自燃,给生产带来隐患。因此,对出风角度增加挡板,改变出风方向,减少落煤,进而保证清洁室内无积煤,杜绝了清洁室着火。

3) 仓顶除尘器改造。

仓顶除尘器支管为 DN900,总管为 DN1200,由于支管为水平管路,管路直径较大,造成每次放散都会有残余煤粉堆积在 DN900 水平管路上,该位置为隐蔽部位,平时不能检查,长时间堆积造成 DN900 阀门不能动作,且存在着火隐患。设计院结合生产实际绘制图纸,提升总管高度至平台上梁,这样支管就可以保证有 30。角度,同时在入口兰盘处增加个吹扫点,让煤粉落进除尘器。改造完成后,没有直管部分,降低了煤粉残留,同时入口增加 45。氮气吹扫,从根本上降低着火可能。

通过快速改善,烟煤配比提升明显,由 46%提升至 53%,下一步结合实验室数据和国家法律规范,规范操作,确保系统安全。

3 实验室数据研究

1) 混煤燃烧率的研究。

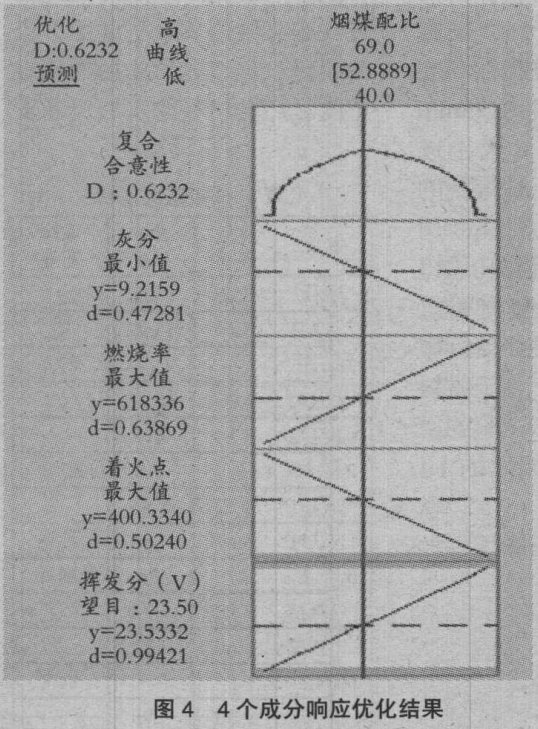

不同试验方案对应的煤粉燃烧率见图 3。由图 3 可知,混煤挥发分在 21%-26%时,随着混煤挥发分的提高,煤粉燃烧率基本呈增加趋势,但是混煤挥发分达到 21%以后,提高混煤挥发分,燃烧率增加趋势放缓。混煤挥发分达到 23%以后,混煤燃烧率甚至出现降低趋势。但是混煤挥发分过高,尤其是在当前原燃料质量劣化趋于严重的情况下,会面临煤焦置换比过低的问题。

2)混煤爆炸性、着火点研究。

不同烟煤配比对应不同的爆炸性,烟煤比例由 50%逐步提高到 70%,火焰长度均为 0,证明无烟煤对烟煤有很强的抑制爆炸作用,且烟煤配比在 70%以下时,挥发分 27%以下的混煤没有爆炸性;不同烟煤配比对应不同的着火点,随着烟煤比例提高,着火点下降,烟煤比例每提高 1%,着火点下降 2℃,成正态分布,根据着火点结合操作规程,确定烟煤比例在制粉区域所能承受的上限。

利用拟合分析及优化,找出合理的控制范围,并对该控制范围进行生产实际效果的确认,从而达到最终优化配煤目的。由于实际生产的特殊性,只能通过对以往数据的回归预测,来找到最佳控制参数,使烟煤配比达到一个理想的状态。

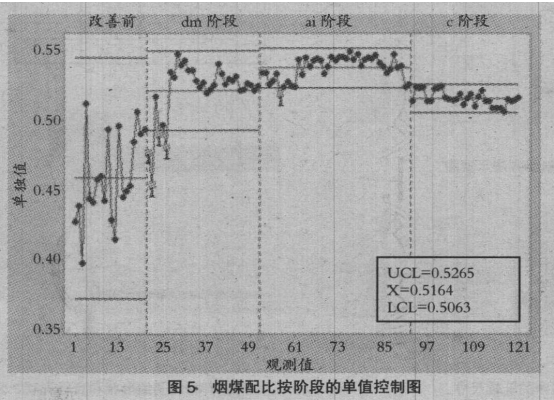

从响应优化器结果(见图 4)结合实际情况可知,灰分、挥发越低越好,燃烧率越高越好,着火点根据实际情况结合 GB16543 规范着火点,目前只能控制在 420℃以上,这样就限制了烟煤 比例的提高。

图 5 是烟煤配比按阶段的单值控制图,由图 5 可以看出,前期烟煤比例最高达到 54%以上,但是高炉在烟煤配比提高后,渣比升高,铁水物理热偏低,炉温低,影响高炉顺行。把配比调整到 51%,高炉适应较好,同时该配比也降低了成本,达到了预期效果。经过高炉生产实际验证,烟煤控制在 51%左右,高炉能较好适应,也最利于降低成本。通过对改善后烟煤配比数据进行能力分析,得出改善后的 Ppk 值为 0.42,较项目之初的-0.30 有了较大提高。

4 结语

6σ管理方法把数理统计的知识和哲学上一果多因的关系结合起来,从事物的根本原因出发,强调发散型思维,有助于找到真正解决问题的方法,带给我们管理理念和思维方式上的改变。特别在做项目的过程中,对高炉的认识进一步加深,提高了团队人员的技术水平。通过 6σ分析,找到了最合适的烟煤配比,为以后工作提供比较准确的数据支持。找到了控制烟煤配比的有效措施,给以后的工作指明了方向,未来还可以继续进行改善。