王国军,朱青德,魏国立

(酒泉钢铁( 集团) 有限责任公司,甘肃 嘉峪关 735100)

摘 要: 简要介绍近年电炉钢发展新技术及未来电炉炉型发展方向,对不同冶炼模式电炉钢成本与转炉钢成本进行比较,对比长短流程能耗及排放指标。电炉钢成本中,钢铁料、石墨电极及电力三者,决定电炉钢成本竞争力的主要因素为废钢价格,其次为石墨电极消耗及价格,最后为电耗及电价; 环保政策倾向电炉短流程,随着全国碳排放权交易市场逐步完善,电炉短流程炼钢竞争力将增强; 从降低电炉钢成本的角度看,电炉发展方向将是融合转炉部分功能的电转炉工艺。

关键词: 电炉钢;转炉钢;成本;能耗;排放

引言

钢铁生产可分为“从铁矿石到钢材”和“从废钢到钢材”两大流程。相对于钢铁联合企业中以高炉-转炉为代表的常规流程而言,以废钢为主原料的电弧炉炼钢生产具有工序少、投资低和建设周期短的特点,因而被称为短流程[1-3]。近年来,我国废钢资源产生量增多,电力条件改善,国家政策导向支持为电炉钢的发展创造了一定的条件,但电炉钢的发展仍存在一些制约因素,一是废钢资源质量参差不齐,二是电炉钢成本竞争力不强,废钢与铁水价差不能长期支撑电炉钢成本竞争力,国内总体电价水平较高,石墨电极价格高且波动较大,造成电炉钢成本控制难度大。钢铁企业排放指标要求越来越严,钢铁企业排放的污染物 80%来自焦化、烧结等环节,长流程炼钢的弊端日渐明显[4-5]。系统的比较电炉钢和转炉钢成本,以及长短流程能耗与排放,可供发展电炉钢企业参考,具有重要意义。

2 电炉钢发展新技术

电炉炼钢新技术主要有铁水+废钢冶炼技术、强化用氧技术、伸缩炉盖电炉技术、新型康斯迪电炉炼钢技术、新型量子电炉炼钢技术等。未来电炉炉型的发展方向是能实现连续加料、废钢预热、绿色环保、余热回收及人工智能型炼钢的电炉。目前,我国康斯迪电炉占总电炉数量 70%左右,建设较早的电炉企业一般为非连续加料的普通电炉。

2.1 伸缩炉盖电炉技术

德国福克斯技术公司为实现电炉一篮料操作,开发了伸缩炉盖技术,在普通电炉基础上增加炉壳高度、增加炉盖的升降行程,有利于缩短非通电时间、提高生产率。运行效果: 吨 钢吹氧小于 30 Nm3/t,天然气 4 Nm3/t; 电耗 369 kWh /t,电极消耗0.91 kg /t,一篮料加料次数由 40%增加至 54%。

2.2 新型康斯迪电炉炼钢技术

新型康斯迪电炉,其主要特点及优越性: 炉体称量装置安装位置,由倾动平台下四个滚轮内,改为安装在倾动平台上方的四个角,依四个称量单元来测量工作状态的炉体重量,该方式安装、维护方便,故障率小; 缩短废钢预热段的长度,提高烟气出口温度; 控制野风的混入,强化预热段内的二次燃烧,保证出口温度在 800 ~ 900 ℃,抑制二噁英的产生; 电炉炉底设置底吹装置,在废钢下料区炉底设置底吹装置,改善熔池钢水温度偏差,缩短冶炼周期; 在废钢预热段设置挡板,防止电极极心圆偏位。

2.3 新型量子电炉炼钢技术

新型量子电弧炉优越性: 过程基本不停电,非通电时间 1~2 min,高生产率,冶炼周期可实现 33 ~ 36min; 变压器功率利用率高,约等于 1,减小变压器功 率的匹配; 电耗可以达到 280 kWh /t( 废钢预热 600℃ ) ,电极消耗可以达到 0.9 kg /t; 平熔池操作,电压闪烁、噪音水平低,可以免用屋顶烟罩; 节能、环保、新型。这种新型电炉结构复杂,国外有部分钢企投用,但国内目前无新型量子电炉投产[6-7]。

3 成本对比数据选取

据相关介绍,量子电炉电耗可达到 280 kWh /t,电极消耗可达到 0.9 kg /t。

⑴电极消耗。

电极消耗与原料结构、强化用氧、废钢预热、连续加料有关。目前国内外电炉电极消耗 0.91 ~ 4.0kg /t,配加铁水冶炼时电极消耗低于全废钢冶炼电炉。

①全废钢冶炼,电极消耗取 3 kg /t。

②35%铁水+65%废钢,电极消耗取国内先进水平 2 kg /t。

③50%铁水+50%废钢,电极消耗取国内先进水平 1.8 kg /t。

④量子电炉,电极消耗取 0.9 kg /t。

⑵电极价格。

石墨电极价格 10.5 ~ 14.5 万元/t,电极直径越大价格越高,电炉钢企业电极直径一般为 400 ~ 550 mm,以 14.5 万元/t 测算。

⑶电耗。

电炉钢电耗取决于原料结构、装备水平、用氧强度、废钢预热温度、加料方式等因素。目前国内外电炉电耗 200 ~ 480 kWh /t,加部分铁水冶炼在缩短冶炼周期,降低电耗方面具有显著效果。

①全废钢冶炼,电耗以 400 kWh /t 测算。

②35%铁水+ 65%废钢,电耗以国内先进水平250 kWh /t 测算。

③50%铁水+ 50%废钢,电耗以国内先进水平200 kWh /t 测算。

④量子电炉,电耗以 280 kWh /t 测算。

⑷电价。

电价因电力类型、直供电优惠政策等有所差异,按 0.45 元/kWh 测算。

⑸废钢价格。

电炉钢企业废钢价格 2 000 ~ 2 200 元/t,以2 100元/t 测算。

⑹铁水价格。

铁水价格取 2 330 元/t。

⑺废钢通过转炉冶炼转化成的钢坯,测算成本的数据选取。

①转炉使用废钢冶炼时金属收得率因废钢料型、质量等有所差异,在 60% ~93%之间,取 80%。

②石灰消耗按废钢中 Si 含量 0.20%及炉渣碱度 3.0 确定,取 15 kg /t。

③氧气消耗按废钢中 C、Si、Mn 元素氧化所需氧气确定,取 15 m3 /t。

⑻耐材成本。

电炉钢企业耐材成本 68~98 元/t,以 85 元/t 测算。

⑼合金、辅材及电以外的能源单价均以酒钢集团 3 月份价格为准。

4 电炉钢与转炉钢成本对比

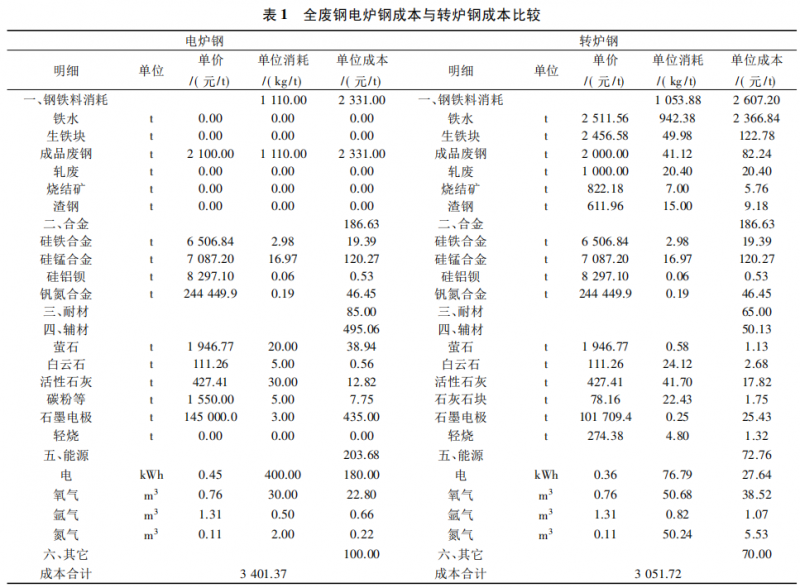

以国内电炉钢企业为参照,在现有装备条件和生产水平下,原料结构选取全废钢模式、35%铁水+ 65%废钢模式、50%铁水+50%废钢模式电炉钢成本分别与转炉钢成本进行比较; 假设国内电炉钢企业采用最先进的新型量子电炉后,测算电炉钢成本,与转炉钢成本进行比较。全废钢冶炼模式电炉钢与转炉钢成本比较见表 1。

由表 1 可以看出,全废钢冶炼模式电炉钢成本较转炉钢成本高 349.65 元/t。

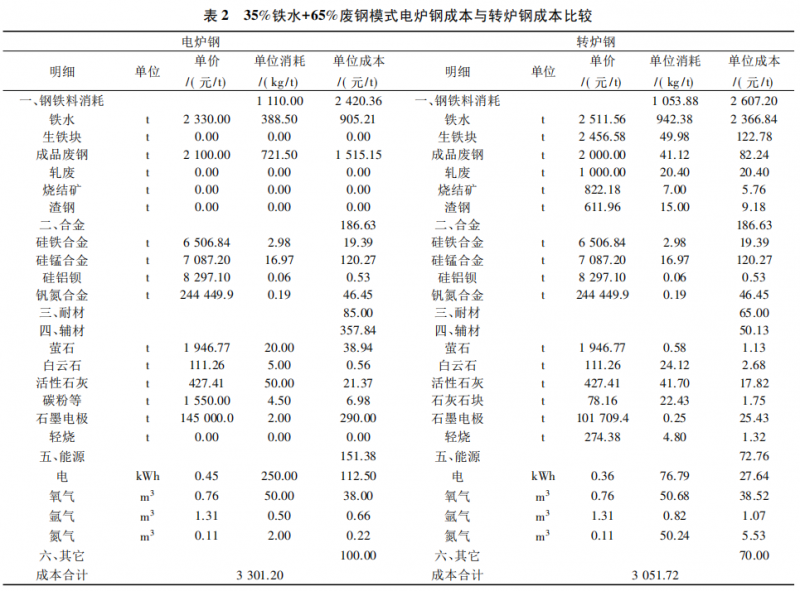

35%铁水+65%废钢模式电炉钢成本与转炉钢成本比较见表 2。

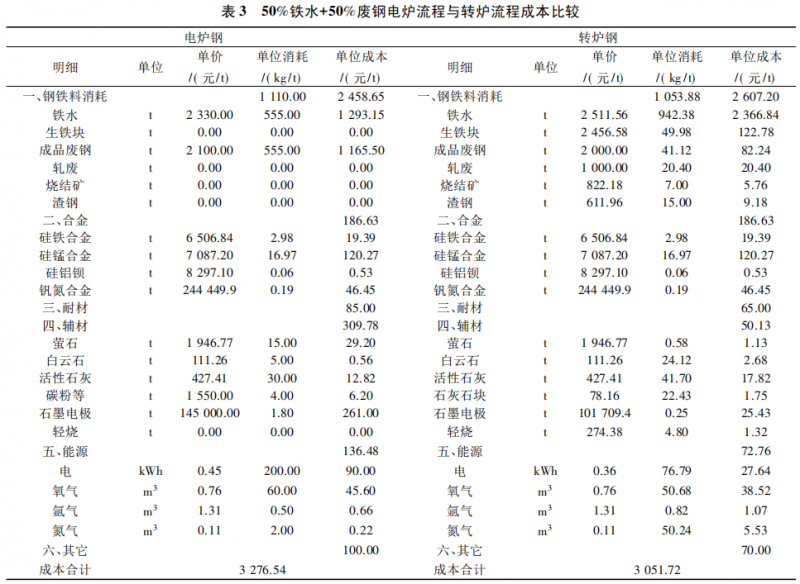

由表 2 可以看出,35%铁水+65%废钢模式电炉钢成本较转炉钢成本高 249.48 元/t。50%铁水+50%废钢电炉流程与转炉流程成本比较见表 3。

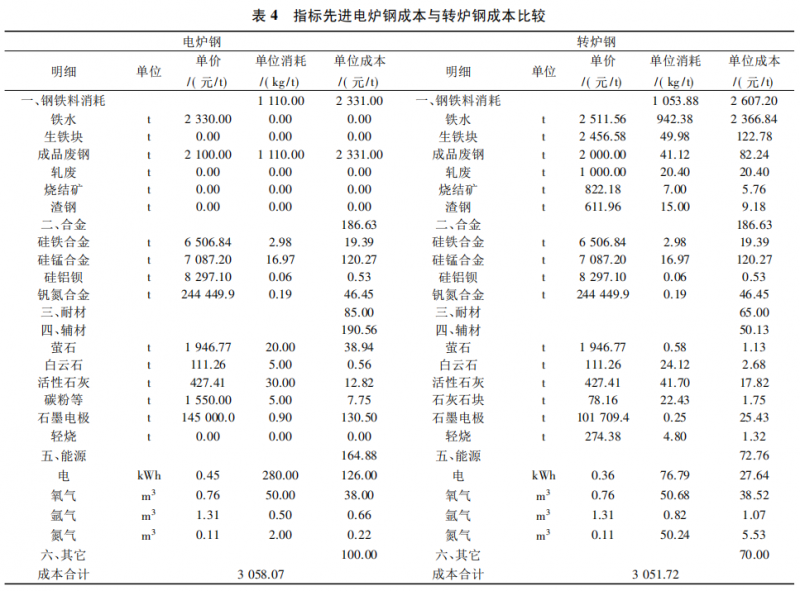

由表 3 可以看出,50%铁水+50%废钢流程电炉钢成本较转炉钢成本高 224.82 元/t。指标先进电炉钢成本与转炉钢成本比较见表 4。

由表 4 可以看出,指标先进电炉钢成本较转炉钢成本高 6.34 元/t。若量子电炉采取铁水+废钢工艺,成本将进一步降低,与之相比转炉钢基本无优势。

综合以上测算,全废钢、35%铁水+ 65% 废钢、50%铁水+50%废钢电炉钢成本均高于转炉钢成本,波动范围在 224.82 ~ 349.65 元/t,转炉钢在成本方面更有优势; 若在转炉出钢后加部分废钢,转炉流程使用废钢的成本更有优势; 新型量子电炉钢成本较转炉钢成本高 6.34 元/t,综合考虑长流程碳排放税以及国家鼓励废钢消费等政策,量子电炉钢成本优于转炉钢成本。

5 长流程与短流程能耗及排放比较

钢铁的主流生产工艺可分为两种: 高炉-转炉长流程和电炉短流程。钢铁企业排放的污染物80%来自焦化、烧结等环节,电炉短流程炼钢工艺由于直接使用废钢作原料,省去了造成污染的诸多环节,受到许多钢铁企业的青睐。用废钢直接炼钢比用铁矿石炼铁炼钢可减少废气 80%、废水 76%和废渣 97%,有利于清洁生产和排废减量化[8-10]。

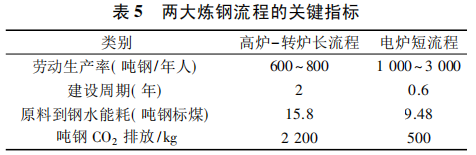

2005 年以来,中国是世界最大能源消费国和碳排放国,面临着严峻的碳减排任务,其中 2016 年,全球 CO2排放量 361.83 亿吨( 石油、天然气和煤炭等化石燃料的排放量) ,中国碳排放量高达 105.06 亿吨,总量超过欧美之和。高炉-转炉长流程与电炉短流程能耗及排放比较见表 5。

由表 5 可以看出,高炉-转炉长流程生产吨钢CO2排放为 2.2 t 左右,电弧炉生产吨钢 CO2排放量为 0.5 t 左右,电炉短流程排放的 CO2约为长流程的1 /4; 高炉-转炉长流程生产吨钢消耗标煤 15.8 左右,电弧炉生产吨钢消耗标煤为 9.48 左右,吨钢消耗标煤约为长流程的 1 /2。

经估算,我国重点钢厂的碳排放占到全国碳排放总量的 13.5%,我国碳排放量依然居多,钢铁行业碳排放量不仅占全国碳排放量的比重增加,而且钢铁行业碳排放量也在持续增加,而电炉炼钢碳排放明显低于转炉炼钢碳排放量。工信部 2015 年 3 月20 日发布的《钢铁产业调整政策( 2015 年修订) ( 征求意见稿) 》,明确要求: “鼓励推广以废钢铁为原料的短流程炼钢工艺及装备应用,到 2025 年,我国钢铁企业炼钢废钢比不低于 30%,废钢铁加工配送体系基本建立”。此项工作实际推进比较缓慢,预计国家将出台强有力的措施支持电炉钢发展。

6 结语

⑴决定电炉钢成本竞争力的主要因素为废钢价格。以全废钢电炉流程测算的电炉钢成本为例,电炉钢成本中钢铁料成本占总成本的 68.53%,石墨电极成本占总成本的 12. 79%,电力成本占总成本的5.29%,因此,钢铁料、石墨电极及电力三者中,决定电炉钢成本竞争力的主要因素为废钢价格,其次为石墨电极消耗及价格,最后为电耗及电价。

⑵环保政策倾向电炉短流程,随着全国碳排放权交易市场逐步完善,电炉短流程炼钢竞争力将增强。随着全国碳排放权交易市场逐步完善,电炉短流程工艺将迎来发展机遇期,需持续关注国家碳排放相关政策。

⑶从降低电炉钢成本的角度看,电炉发展方向将是融合转炉部分功能的电转炉工艺。随着近年电炉炼钢技术的推陈出新,电炉生产电耗、电极消耗及冶炼周期都有长足进步,电炉转炉化趋势日益明显,无论是配加铁水冶炼、强化供氧,还是增加底吹功能等强力降低能耗的措施,都已融合转炉工艺技术。

参考文献:

[1] 徐匡迪,洪 新.电炉短流程回顾和发展中的若干问题[C].中国电炉流程与工程技术文集,北京: 冶金工业出版社,2005: 36-48.

[2] 马春武,李 智,封伟华,等.废钢价格与废钢比对炼钢经济效益的影响[J].中国冶金,2015,25( 09) : 6-10 / /26.

[3] 彭 锋,李 晓.中国电炉炼钢发展和趋势[J].钢铁,2017,52( 04) : 7-12.

[4] 干 勇,刘 浏,王新林,等.新世纪冶金工业的发展与展望[J].中国冶金,2003( 01) : 24-26.

[5] 朱 荣,魏光升.电炉炼钢智能化技术的发展[N].世界金属导报,2015-05-05( B02) .

[6] 张训鹏.冶金工程概论[M].长沙: 中南大学出版社,2007: 43-54.

[7] 傅 杰,柴毅忠,毛新平.中国电炉炼钢问题[J].钢铁,2007( 12) : 1-6.

[8] 李士琦,张汉东,陈煜等.电弧炉炼钢流程的能量状况[J].钢铁,2006( 08) : 24-27.

[9] 赖建华,张传来.转炉炼钢和电炉炼钢比较研究[J].南方企业家,2018( 04) : 233.

[10] 张建国.转炉炼钢和电炉炼钢的优缺点比较分析[J].资源再生,2016( 05) : 54-57.