杨恒1 周平1 范鹍2 王成镇1

(1山东钢铁集团有限公司研究院,山东 济南 250100;2山东钢铁集团日照有限公司信息计量部,山东 日照276800)

摘 要:设备高质量运行是钢铁企业提升产品质量和企业竞争力的基本要素,基于大数据分析的可视化智能运维系统的应用,有效的解决了钢铁企业设备管理的共性问题,实现了关键设备的全生命周期管理,提升了企业设备管理水平。

关键词:大数据分析;可视化;智能运维系统;全生命周期管理

1 前言

钢铁企业设备管理水平距离国家智能制造总体要求还存在一定的差距,主要体现在:设备规模大且分散,管理困难,缺少可视化和自动化远程智能运维管理手段;环境异构、业务系统繁多,无法快速适应复杂环境设备的管控;人员能力层次不齐,服务范围广,缺少规范的、自动的流程化管理等方面。

为了解决上述存在的问题,实现设备(特别是关键设备)的全生命周期管理,提高设备管理的精细化水平,国内钢铁企业已开始进行了有效的尝试和探索,并取得了一定效果。其中尤以基于大数据分析的可视化智能运维系统(以下简称:智能运维系统)的应用效果显著,该系统的应用为设备全生命周期跟踪提供更多、更精细的数据支撑,大幅减少了设备非故障停机率,有效提高了生产效率。

2 系统架构

智能运维系统隶属于设备管理系统范畴,因此,在钢铁企业信息化系统中应定位于L3(三级)层级,系统要实现对钢铁企业全流程生产关键设备的智能运维,在设计时就要从技术层面考虑安全性、可靠性、开放性、实用性、可扩展性、规范性和稳定性等原则,从而实现关键设备的全生命周期管理。

智能运维系统软件实现的主要功能包括数据处理、Web页面、手机APP等,部署安装于企业云端的服务器中。Web页面采用基于B/S架构,数据处理软件采用基于C/S架构,在软件的开发及扩展上,其技术架构如图1所示:

图 1 智能运维系统技术架构图

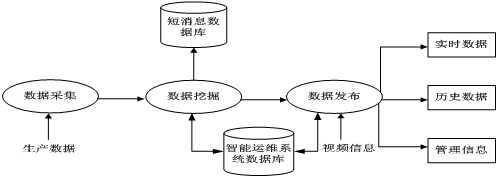

数据处理层:实现对生产、设备、PLC、环境等数据的采集、存储,采用大数据分析技术对数据进行分析处理,掌握设备的运行状态,对各种故障进行诊断并给出相关解决参考策略。同时,将相关数据进行存储,在此基础上为外部系统提供访问数据的标准接口,实现数据采集和数据发布功能,系统支持多种通讯协议,实现与钢铁企业各信息化系统信息的互联互通。本系统数据流转如图2所示:

图 2 智能运维系统数据流转图

业务承载层:在企业云端部署虚拟服务器,配置相应的操作系统和数据库软件,搭建软件运行环境,用以支撑数据分析计算和应用程序运行。

应用部署层:将实现系统要求的各模块功能软件部署于服务器端,主要包括Web页面、手机APP通讯软件、数据处理软件等。

用户访问层:针对用户访问功能,提供Web页面和手机APP软件等多重访问方式,同时针对不同的访问方式进行安全隔离机制,确保信息安全高效的传输。

3 功能实现

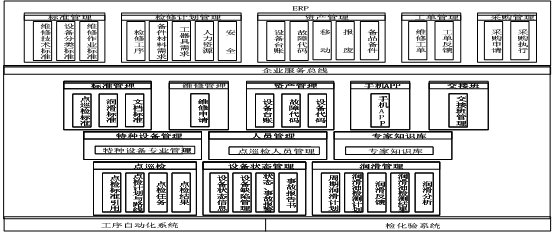

智能运维系统的功能实现由标准管理、维修管理、资产管理、专家知识库、设备状态管理、资料管理等模块组成,如图3所示,通过企业总线与ERP(企业资源计划)系统以及企业生产运营的其他专业系统实现数据资源共享。

图 3 智能运维系统功能结构图

3.1运维标准管理体系

智能运维系统结合企业设备运行的实际情况,建立完善的设备标准体系,提高标准的实用性,规范支撑设备管理的制度、标准、规程等,通过对制度、标准、规程等的统一、规范性管理,使制度的指导性提高,标准的应用更加方便、快捷,有利于设备运维人员对标准进行持续优化,为设备运维工作的顺利开展提供可靠的标准和技术支撑。

3.2设备全生命周期管理

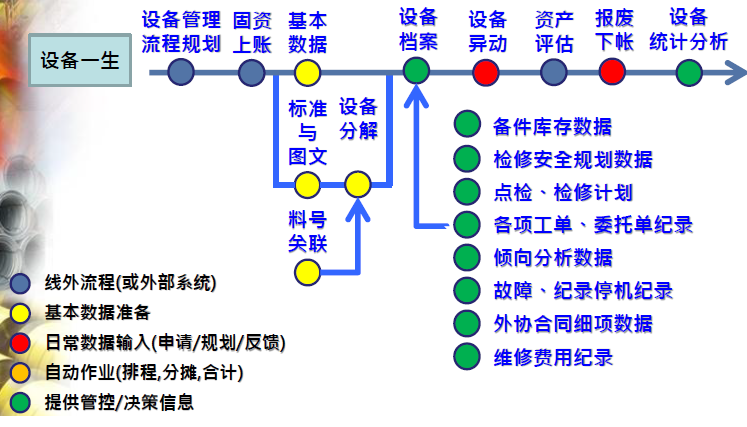

智能运维系统从设备的采购到设备淘汰报废的整个生命周期,对设备实施全面合理的管理和监控。以提高设备可靠性为目标,设备台账管理为基础,设备定期工作管理、点检管理、技术监督等预防性、预警性管理为核心,检修管理、技改管理等计划性、项目性管理为依托,设备缺陷管理、运行值班管理等日常运营性数据为支撑,设备定值、设备异动、设备评级等管理为补充,利用大数据分析技术建立一个系统化、立体化、可视化的智能运维体系。将之前静态、片面的设备台账管理上升到动态的、系统化的设备健康档案管理,将原来事后抢救、疲于奔命式的运维管理转变为事前预防性、预警性的智能运维管理,并与ERP系统的预算管理、物资管理实现互联,将智能运维管理统一纳入企业价值链管理之中,实现设备全生命周期管理。设备全生命周期管理过程如图4所示:

图4 设备全生命周期管理过程

3.3点巡检动态管理

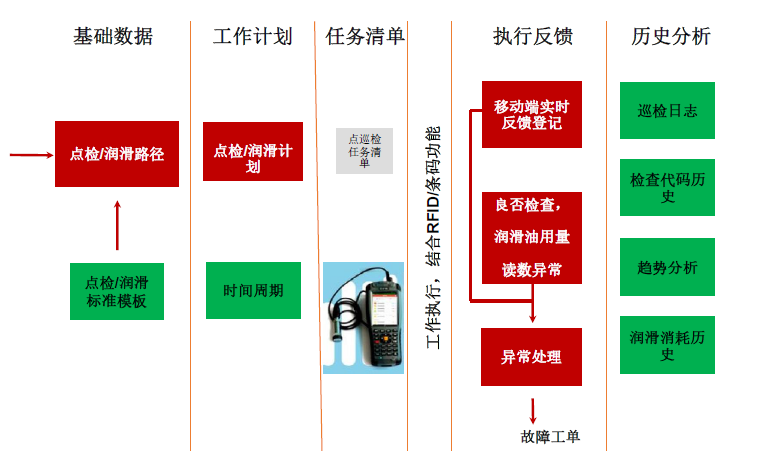

规范点巡检管理的作业流程,按照路径行程组合最优原则,规划设备点检路线,将点检标准、点检区域、点检计划等信息在系统中进行匹配,同时利用大数据手段将点检反馈、历史记录信息进行分析和处理,提出更有针对性的点巡检策略,实现运维工作的过程化、动态化跟踪,使点检人员得操作更为规范、省时,效率更高。点巡检流程如图5所示:

图5点巡检流程示意图

3.4智慧专家知识库建设

智慧专家知识库围绕智能运维的实际需求,对海量异构数据等进行分析建模和挖掘建模。以点带面,全面推进物联网技术的应用,通过数据挖掘发现隐藏于数据中的规律以及数据间的关系,将设备运维过程中的数据转化为知识,辅助工序设备运维人员科学合理的做好设备管理工作。实现对轧机等大型装备和主传动等复杂控制系统的故障智能诊断与智能维护,建立公司级设备管理专家知识库。

以生产工序→重点设备→重点部件建立的点检标准、报警标准、故障库的知识库数据为基础,通过梳理形成以设备为中心的“知识关系库”,构成数据神经网络,从而实现了设备的智能可视化运维。以轴承库为例,将企业内各设备关键部位的轴承数据预定义到系统中,点检数据频谱分析时可直接用来判断是否有特征故障存在。内置轴承厂家各种常见轴承信息,可扩展增加自定义轴承信息,自带特征频率计算助手。轴承知识库示意如图6 所示:

图6 轴承库示意图

3.5设备预测性维护

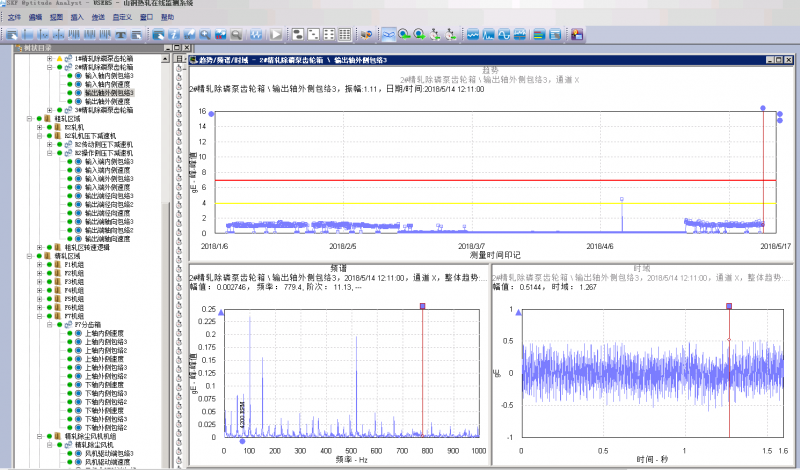

实时对设备在线进行状态监测,并以不同的形式展示给点检人员,进行分析判断及时做出处理,使设备始终运行在健康状态,实现高精度生产的设备运维目标(如图7)。建立设备故障知识库,完成对设备故障专业诊断和评价,实现设备故障诊断分析功能。

采集在线设备运行数据,结合故障诊断数据等数据在系统内部进行综合分析和处理,实现多元异构数据的融合,形成易于识别应用的数据,完成非结构化数据的特征提取和海量设备数据存储,通过数据分析提前预测设备的运行状态、得出设备的运行规律,实现设备的预测性运维。

图7 热连轧产线精轧除鳞泵齿轮箱趋势/频谱/时域图

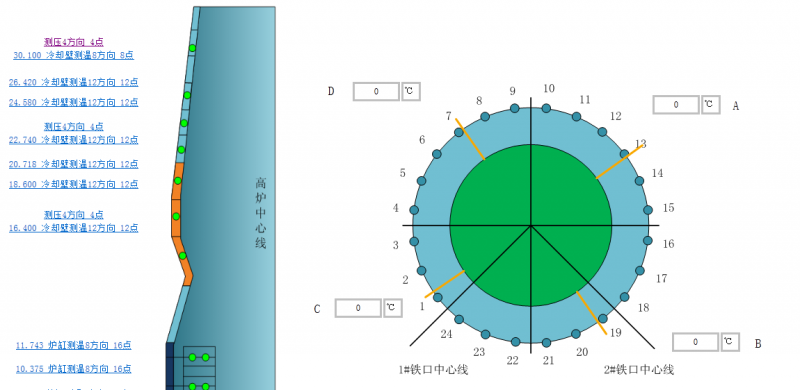

3.6 设备实时监控

主要用于实现设备参数、PLC、UPS、环境温湿度、设备通讯状态、视频、智能仪表等数据的实时监控,针对不同人员所关心的数据不同进行不同的展示。图8为高炉实时监控图:

图 8 高炉实时监控图

3.7移动互联的应用

随着工业信息化的发展,智能手机的普遍应用及手机的便捷性,设备管理移动化已经成为是未来工业设备管理应用的重要部份,移动互联主要功能主要包括:状态监测、故障审报、工作审批等。

移动应用功能通过移动应用终端,集消息应用、现场应用、管理应用、自助应用等为一体,满足钢铁全流程各工序设备管理业务不同级别不同岗位的需求,已成为系统的重要组成部分,运维管理技术人员可以通过移动端很直观的查看设备的运行状态,对设备的异常情况及时做出处理。图9为智能运维技术移动端展示:

图 9 智能运维技术移动端展示图

4 结语

智能运维系统通过大数据分析手段实时采集获取企业关键机械设备、电气设备的运行信息、运维参数信息,根据设备的运行参数和理论参数在大数据系统中模拟分析最优的设备运行参数曲线,结合模型算法实现预防性的设备诊断、预警和维修,保障设备的科学合理使用,避免突发性设备故障,有效的保障了企业生产的连续性和产品质量的稳定性。