赵志坚1 刘顺心2 裴勇梅1 刘永超1 丁建国1

(1.首钢京唐钢铁联合股份有限公司冷轧作业部;2.唐山科技职业技术学院机电系)

摘要:本文简单介绍了冷轧激光焊机设备及激光焊机焊接时序,详细描述了激光焊机工作过程中的电动伺服控制系统和阀控缸控制系统,图解了激光焊机核心闭环自动位置控制系统的流程,该文对冷轧激光焊机的设备使用和维护具有一定的指导意义。

关键词:激光;焊机;位置控制;冷轧

20 世纪60年代初CO2等激光器诞生后,激光技术很快就在焊接领域得到了应用,随着高功率激光器的出现,激光深熔焊得到迅速的发展。高功率激光焊接能量密度高,能焊接高硬度、高脆性及高熔点、高强度的材料;激光焊接时通过小孔效应,能获得较大的焊接深度,且焊缝的组织致密、强度高,焊缝的机械性能相当于或优于母材;激光焊接热影响区和变形区都很小,无需后续工序处理;可对高熔点、高热导率、物理性质差异较大的异种或同种金属材料进行焊接;激光焊接是无接触加工,没有工具损耗和工具调换等问题。[1]

1 冷轧激光焊机简介

将激光用于焊接机器人是激光焊的一种重要形式,将激光器安装在焊接机器人上进行焊接,大大提高了焊接机器人的焊接质量和适用范围,该系统具有焊接速度快、功效高、全自动化特点,在船板、汽车生产线中激光焊接机器人具有越来越重要的地位。[2]

传统的闪光对焊焊机、滚焊焊机只能焊接低强度钢材并且焊接带钢的最小厚度只能达到 1.5mm 左右。由于闪光焊接影响到钢材质量,并且在轧制时,特别是轧制高强度钢种时,容易产生更多细小的缝隙,激光焊接技术很好的解决了这一难题。冷轧激光焊机负责原料带钢头尾的焊接,完成产线无头轧制生产,大大提高了冷轧生产线的工作效率。冷轧板厚大多0.1~6.5mm,焊缝间距0~1mm,因此焊机设备对控制精度要求很高。

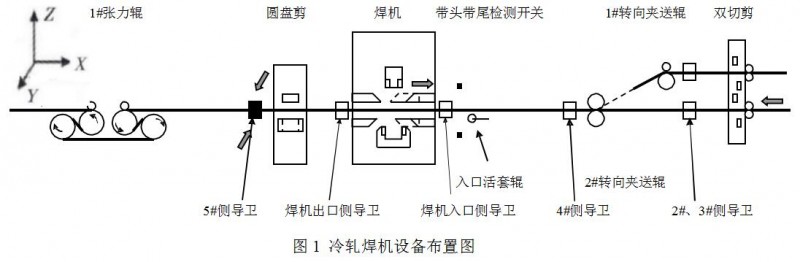

冷轧焊机设备布置图如图1所示。焊机主要设备有入口活套辊、带头带尾检测开关、焊机入出口侧导卫、切边剪、入出口夹钳、冲孔设备、激光头、喂丝设备等。

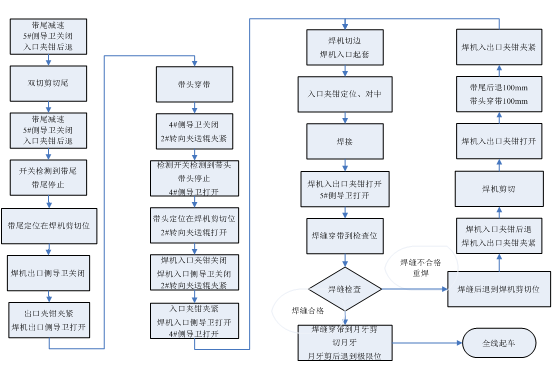

图2 焊机焊接制时序图

焊机焊接控制时序如图2所示,在整个焊接时序中,基本上全是各种设备的位置控制,梳理整个控制过程,焊机自动位置控制(APC)汇总如表1所示。

表1 焊机自动位置控制(APC)汇总表

|

序号 |

控制名称 |

执行元件 |

反馈元件 |

控制精度 |

|

1 |

入口剪刃调整 |

电磁阀控液压缸 |

线性编码器 |

±0.025 |

|

2 |

出口剪刃调整 |

电磁阀控液压缸 |

线性编码器 |

±0.025 |

|

3 |

入口支撑辊高度调整 |

电磁阀控液压缸 |

线性编码器 |

+0~-0.05 |

|

4 |

入口夹钳水平横移对中调整 |

电磁阀控液压缸 |

线性编码器 |

±1.0 |

|

5 |

焊缝间隙调整 |

电磁阀控液压缸 |

线性编码器 |

±0.025 |

|

6 |

入口夹钳高度调整 |

电磁阀控液压缸 |

线性编码器 |

-0~+0.05 |

|

7 |

激光头z轴高度调整 |

电磁阀控液压缸 |

线性编码器 |

±0.05 |

|

8 |

调整轮高度调整 |

电磁阀控气动缸 |

线性编码器 |

±0.1 |

|

9 |

后碾压轮高度调整 |

电磁阀控气动缸 |

线性编码器 |

±0.1 |

|

10 |

激光头x轴高度调整 |

交流伺服马达 |

脉冲编码器 |

±0.05 |

|

11 |

喂丝 |

交流伺服马达 |

脉冲编码器 |

- |

|

12 |

活套辊起套 |

电磁阀控气动缸 |

光电开关 |

- |

|

13 |

入出口侧导卫位置调整 |

电磁阀控液压缸 |

光电开关 |

- |

|

14 |

入口夹钳穿带 |

电磁阀控液压缸 |

光电开关 |

- |

|

15 |

入出口夹钳夹紧 |

电磁阀控液压缸 |

光电开关 |

- |

|

16 |

冲孔 |

电磁阀控液压缸 |

光电开关 |

- |

|

17 |

剪切 |

电磁阀控液压缸 |

光电开关 |

- |

|

18 |

C型架移动 |

交流伺服马达 |

脉冲编码器 |

- |

2 激光焊机位置控制系统

激光焊机自动位置控制系统分电动伺服控制和阀控缸控制系统两种。

电动伺服控制包括交流伺服驱动和直流伺服驱动两种,交流伺服系统因其相比于直流伺服系统更加优越的性价比,已逐步占据工业现代化发展中运动控制的主导地位。电动伺服系统按控制方式分开环控制、半闭环控制和全闭环控制三类,开环系统伺服电机由PLC发出脉冲信号进行控制,而无反馈信号,开环系统的精度一般由伺服驱动系统本身的精度所决定,无法通过运动部件实时的运行状态进行反馈或调整,因此其精度不高,但具有稳定性好、控制简单、成本低、维护方便等优点,如激光焊机中喂丝控制;半闭环控制和全闭环控制属于闭环控制系统,他们的区别是位移测量元件的采样点若是从执行机构中的电机或丝杆端部引出则为半闭环控制,如焊机的C型架移动位置控制,位移采样点若是由工作台上的运动部件上直接引出的则为全闭环系统,如焊机的激光头x轴高度调整控制。

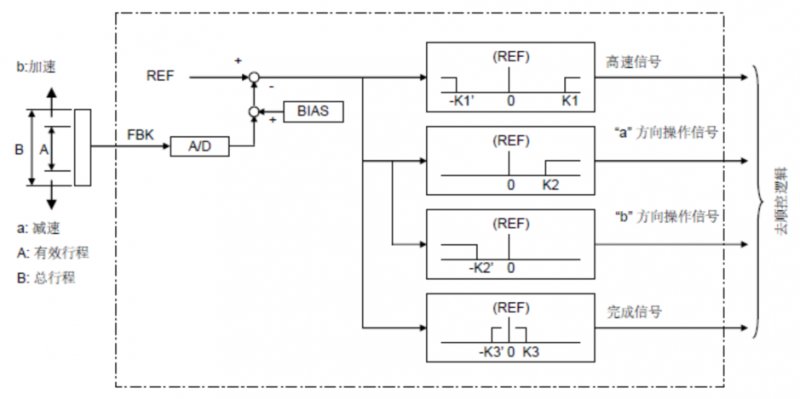

图3 阀控缸自动位置控制 (APC) 框图

阀控缸位置控制系统,分为简单位置控制系统和精确位置控制系统。简单阀控缸位置控制系统采用电磁阀和液压缸、气动缸控制,由接近开关检测位置,控制精度要求较低,如焊机中的活套辊起套、入出口侧导卫位置调整、入口夹钳穿带、入出口夹钳夹紧、冲孔、剪切等的控制;精确阀控缸位置控制采用电磁阀、液压缸、气动缸、位置检测线性编码器组成闭环自动位置控制系统(APC),如焊机的入出口剪刃调整、入口支撑辊高度调整、入口夹钳水平横移对中调整、焊缝间隙调整、入口夹钳高度调整、激光头z轴高度调整、调整轮高度调整、后碾压轮高度调整,阀控缸控制框图如图3所示。

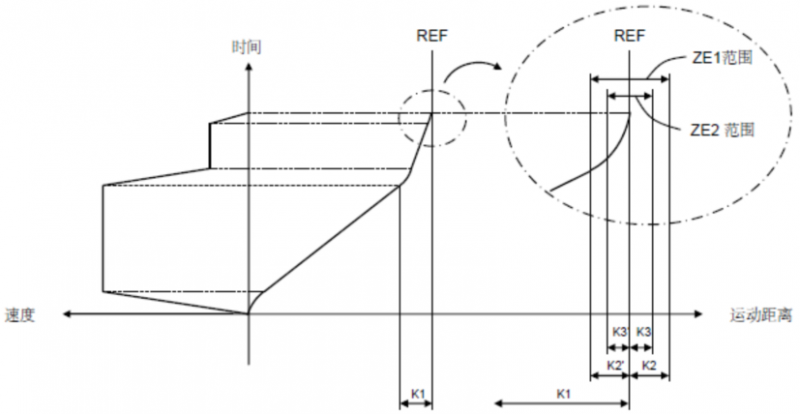

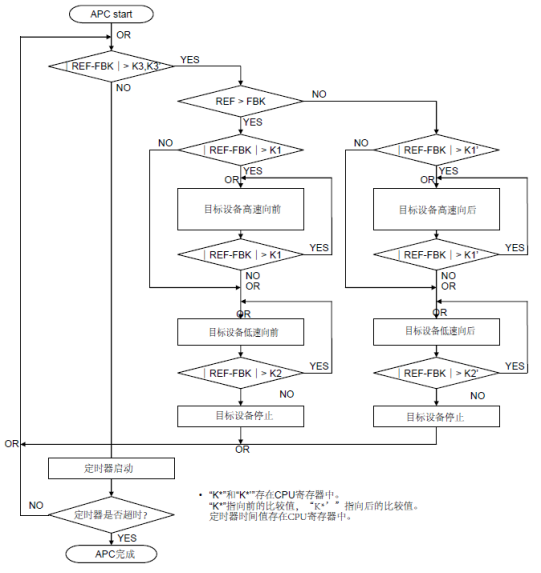

APC开始,当目标设备位于减速区域以外 (|REF - FBK| > K1)时,设备高速向前或向后移动;当设备到达减速范围(|REF - FBK| ≤ K1)时,设备减速至低速移动;当设备移动到ZE1 范围 (|REF - FBK| ≤ K2)时,设备停止;当设备位于ZE2范围 (|REF - FBK| ≤ K3),停止定时器超时后APC停止。操作示意图如图4所示。APC操作流程图如图5所示。

图4 APC操作示意图

图5 APC操作流程图

3 结语

一般规定生产线的方向为X轴,激光头过程梁的运动方向为Y轴,与X,Y轴垂直的方向为Z轴,在焊接时激光焦点必须准确打在前后带钢对接的中心点才能将前后带钢完全熔接且保证焊缝质量良好,一旦激光焦点在 X 轴方向上偏离中心位置、在Z轴方向上聚焦不准确、前后带钢对接不准确等,焊缝质量便会急剧下降,该问题是酸连轧机组焊缝断带的主要原因之一,由于激光焦点位置在带钢对接焊接中的重要性及精确定位要求,激光焊机的涉及焊缝部分、激光焦点的定位都采用高精度的自动位置控制系统,来保证焊机的焊接质量,所以位置控制是激光焊机的核心控制系统之一,研究自动位置控制具有现实的指导意义。

参考文献

[1] 张镜斌,马中伟,孙长涛等.高功率激光焊接的应用及发展.热加工工艺.2005(3):64-67.

[2] 潘际銮,郑军,屈岳波等.激光焊技术的发展.第十三次全国焊接学术会议论文.2009(2):18-21.