马洪斌 李冬初

(北京宇宏泰测控技术有限公司)

摘 要:炼铁智能制造系统,根据炼钢铁水产量、质量需求状况,自主计划、生产、自适应控制,尽可能减少因炼铁各工序产品质量问题带来的生产损耗,以最低的制造成本生产出合格铁水。精确的在线检测数据,人工智能的系统软件,精准可靠的执行机构是系统的组成部分。炼铁智能制造系统的目的在满足铁水产量、质量要求基础上,实现在线检测、自适应控制,提高炼铁各工序产品质量,减少因炼铁各工序产品质量问题带来的生产损耗,降低炼铁制造成本;减少岗位工人数量,降低炼铁人力成本,着眼长远,应对未来合格岗位工人越来越少的局面;通过在线检测、工业互联网,获取工业大数据资源,通过系统软件分析,优化决策,减少决策失误成本,优化成本控制点,提高成本管控效果。炼铁智能制造系统现阶段主要任务是完善在线检测设备、智能执行机构,建立在线自适应控制系统;完善工业互联网,把炼铁生产、设备管理等信息接入工业互联网;加快与钢铁行业外先进智能制造技术的融合,利用国际、国内顶尖智能制造技术改造国内钢铁行业。在线检测设备、工业互联网是炼铁智能制造系统的基础,也是短板,钢铁企业搞炼铁智能制造必须补齐短板,完善在线检测设备与工业互联网。在线成分检测技术、在线表面温度检测技术等补齐了在线检测设备方面的短板。炼铁智能制造系统不是换包装的数学模型,智能制造是一场从基础硬件开始的革命,炼铁智能制造系统的发展需要研发单位、钢铁企业理清炼铁智能制造系统的内涵、目的、主要任务,合理分工、共同推动。炼铁相对炼钢、轧钢在智能制造系统方面已经落后,研发单位切忌“新瓶装老酒”、回避问题等不利于炼铁智能制造系统发展的做法,钢铁企业根据自己的需要、财力逐步完善炼铁智能制造系统。智能制造将对钢铁行业将产生天翻地覆的影响,正如民营钢铁企业对行业格局、行业指标的改变一样,智能制造将推动钢铁行业到一个崭新的格局。

关键词:炼铁;在线检测;业互联网;智能制造系统

1 炼铁智能制造系统的内涵

智能制造日益成为未来制造业发展的重大趋势和核心内容,也是加快发展方式转变,促进工业向中高端迈进、建设制造强国的重要举措。智能制造系统是智能技术集成应用的环境,也是智能制造模式展现的载体,目的是通过设备柔性和计算机人工智能控制,自动完成设计、加工、控制管理过程,旨在解决适应高度变化环境的制造的有效性。

炼铁(涵盖钢铁企业混匀料场、烧结、球团、高炉等工序),直面钢铁企业外部复杂多变的原料采购环境,消化原料质量波动对生产的影响;炼铁又不需要直接面对销售市场,传统管理习惯认为炼铁产品质量在铁钢界面以铁水质量形式得到管控,无需花费精力管控炼铁各工序产品质量,并且多年来的并厂政策也使炼铁各工序产品质量异议压制在炼铁内部。但随着智能制造的发展,炼铁各工序产品质量可以通过智能制造装备水平的提高而实现质的提升,减少因炼铁各工序产品质量问题带来的生产损耗,降低炼铁制造成本。

炼铁智能制造系统,根据炼钢铁水产量、质量需求状况,自主计划、生产、自适应控制,尽可能减少因炼铁各工序产品质量问题带来的生产损耗,以最低的制造成本生产出合格铁水。精确的在线检测数据,人工智能的系统软件,精准可靠的执行机构是系统的组成部分,其中精确的在线检测数据是整个系统的基础,人工智能的系统软件是核心,精准可靠的执行机构是关键。炼铁智能制造系统要通过智能化温度、压力、流量、物位、热量、成分等工业在线分析仪表、智能变频电动执行机构、智能阀门定位器和高可靠执行器,以及在线质谱/中子活化γ射线/激光气体分析系统等精密仪器,集成参数在线检测、自适应控制等功能。

2 炼铁智能制造系统的目的

炼铁智能制造系统的目的在满足铁水产量、质量要求基础上,最大限度降低炼铁制造成本,并兼顾环保和社会效益。

1、减少岗位工人数量,降低炼铁人力成本,着眼长远,应对未来合格岗位工人越来越少的局面;

2、实现在线检测、自适应控制,提高炼铁各工序产品质量,减少因炼铁各工序产品质量问题带来的生产损耗,降低炼铁制造成本;

3、通过在线检测、工业互联网,获取工业大数据资源,通过系统软件分析,优化决策,减少决策失误成本,优化成本控制点,提高成本管控效果。

3 炼铁智能制造系统的现状

3.1 现状

以两家研发企业的炼铁智能制造系统为例。

1、中冶赛迪

(1)智能原料场系统

智能原料场系统包括智能流程优化决策系统、智能混匀配料系统、堆取作业无人化系统、数字化料场系统。

智能流程优化决策系统综合考虑运转成本、设备状态、检修计划等信息,按照地图导航策略,智能决策出距离最短、能耗最低的最优动态流程,自动匹配物料属性,自动跟踪物料流向,自动控制运输量,流程一键式操作。

智能混匀配料系统以稳定混匀矿的硅铁含量为目标,采用等硅等铁堆积算法进行模型计算,自动生成原料配槽计划,自动优化和实时动态调节CFW切出速率,实时预测混匀矿目标成分,多维立体跟踪混匀配料过程,从而稳定混匀矿成分,提高混匀矿质量。

堆料无人化系统根据设定工艺参数,结合运动路径解析模型和堆料动作策略模型,实现自动对位、自动移位、自动遛垛,支持定点堆积、鳞状堆积和自由续堆等多种堆积方式,整个堆料过程无需人工干预,物料堆存整齐划一。取料无人化系统利用料堆三维图像数据和图像分析模型,结合大车综合姿态定位技术,采用进尺回转分层取料,并通过料堆形状识别模型自动折返,实现自动恒流量取料,减少沿途撒料,整个取料过程无需人工干预。

数字化料场系统利用三维激光设备实时扫描料堆轮廓,采用图像处理技术和高精度三维图像重构技术,对整个料场进行矢量化建模,建立实时的料堆三维数字化模型,并结合图像分析模型精确计算料堆体积和重量,实现料场自动盘库、数字化管理和精细化管控。

(2)智慧炼铁技术

远距离安全集控技术基于物联网、图像识别、优化算法、移动APP等新技术,形成远距离综合控制系统、电讯系统、安全系统、视频联动系统、指令广播系统、火灾报警系统等核心应用,为集中监控提供安全、稳定、可靠的运行保障。

一体化智能管控技术建立铁区大数据中心和基于人工智能的铁区一体化智能管控平台,通过数据挖掘、可视化监控、虚拟仿真、智能化诊断等技术,实现铁、烧、焦的一体化智能管控。

2、中冶京诚

(1)智能原料场过程控制系统

智能原料场过程控制系统以“堆取料机智能作业”为核心,由自动生成循环作业菜单和全自动的料堆三维扫描成像技术形成堆取料机的智能作业计划,最终实现堆取料机的全程无人智能化作业。

详细功能包括计划管理、作业指令、仓群管理、运行管理、库存管理、设备管理和质量管理等。通过料场综合调度管理平台实现料场的来料、送料、混合作业,采用旋转分层自动切入控制策略实现堆取料机自动化作业,结合智能物流技术、自动道闸控制、移动终端导引、自动化称量实现网络物流智能化;通过三维数字化扫描盘点动态反映料场库存信息,依据物料特性参数计算最大堆料量等核心技术实现料场智能化管理,全面提升优化钢铁企业物流效率,合理优化料场库存结构,提高料场生产运转效率。

(2)高炉专家系统

高炉专家系统结合大数据技术,提炼出多个系列的专家规则组,可对高炉炉热状态、燃料比消耗、各种事故预警进行整理归纳分析,实现事前预报、事中建议,事后分析。通过自动分析高炉的各项生产工艺参数,对高炉悬料、偏料、炉凉等各种异常炉况进行提前预报,并给出高炉调节建议,减少炉况波动,阻止异常炉况发生,同时,通过智能化、标准化的操作,减少燃料比消耗,保障铁水温度成分稳定、产量稳定。

3.2 现状感想

1、实例中,在线检测、自适应控制的堆取作业无人化系统,基于工业互联网的炼铁远距离安全集控技术等,这些将会成为炼铁智能制造系统的微型单元。

2、实例中,缺少或没有在线检测、自适应控制的高炉专家系统、智能混匀配料系统等,往往大量使用离线数据表征在线状态或物料,误导模型,长期以来此类模型从进口到自研,诸多单位鲜有成功案例,究其原因是离线数据匹配不上在线状态或物料,使模型成为空中楼阁,因此,炼铁智能制造系统实施过程要特别注重补齐在线检测设备、工业互联网等方面的短板。

3、智能制造是钢铁企业在新时期、新形式下,实现供给侧改革与企业转型升级的重要手段。在实现智能制造过程中,钢铁企业需要注重培育数据驱动的新型钢铁生产体系,生产过程数字化、生产经验数字化,挖掘工业大数据资源,实现工艺提升、质量提升、管理提升。

4 炼铁智能制造系统的发展阶段

国内炼铁智能制造系统往往从模型开始,忽视在线检测设备、工业互联网的基础作用,好比电商的繁荣一定是建立在互联网的发展基础上,汽车无人驾驶首先需要测距、摄像一样,炼铁智能制造系统的实施是一项从基础做起、常抓不懈、不断完善的工作,炼铁智能制造系统发展可以分为几个阶段:

1、完善在线检测设备、工业互联网,实现炼铁生产、设备管理的数字化、在线化;

2、完善智能执行机构,建立独立的在线自适应控制系统单元;

3、推动模型的基础理论、数值模拟研究,避免基础理论研究停滞不前、千军万马搞商品化软件的局面,理论研究与产品开发合理分工、通力合作;

4、在完善的基础理论、数值模拟基础上,开发模型,结合完善的在线检测数据、工业互联网,在线自适应控制系统单元,建立炼铁数字制造系统;

5、接入炼铁上下游信息,完善工业大数据分析功能、系统自学习功能,建立接受任务、自主决策、自适应控制的炼铁智能制造系统。

5 炼铁智能制造的主要任务

5.1 现阶段的主要任务

1、完善在线检测设备、智能执行机构,建立在线自适应控制系统,包括智能化温度、压力、流量、物位、热量、成分等工业在线分析仪表、智能变频电动执行机构、智能阀门定位器和高可靠执行器,以及在线质谱/中子活化γ射线/激光气体分析系统等精密仪器。

2、完善工业互联网,把炼铁生产、设备管理等信息接入工业互联网。

3、加快与钢铁行业外先进智能制造技术的融合,图像识别技术、工业互联网技术、智能传感器技术等方兴未艾,钢铁行业内智能制造技术的自我开发明显不适应企业发展要求,不要闭门造车、从头开发,与各项智能制造技术的顶尖研发单位加快融合,利用国际、国内顶尖智能制造技术改造国内钢铁行业,这是大势所趋。

5.2 短板技术的突破性进展

1、在线成分检测技术

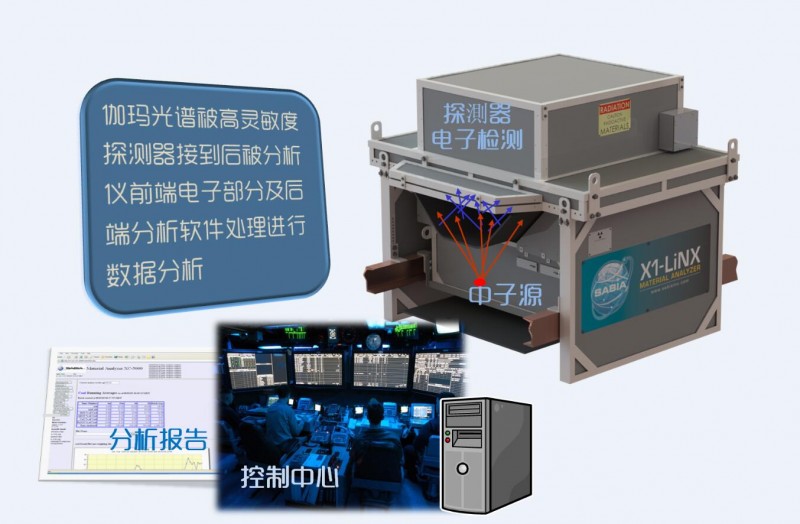

中子活化γ射线分析技术,对皮带上通过的散状物料,进行连续分析。锎CF252(半衰期为2.65年,人工合成元素)中子源每秒发出上亿个中子,被皮带上物料元素的原子核所吸收,这些原子核被激发而发出γ射线,探头接收这些γ射线并转换成数字信号,最后进行分析得出数据。每种元素激发的γ射线,都有各自独特的频谱,以此计算出该物料的化学成分。

图1 在线成分检测技术发展历程

图2 在线成分检测设备组成

在线成分检测技术已经广泛应用于矿山,发电,水泥,煤化工,钢铁等行业。

(1)蒂森克虏伯Duisburg厂,2008年安装,在线分析仪的使用帮助蒂森克虏伯获得了每吨烧结矿至少节省0.6欧元的收益,生产线一年生产量为640万吨,投资回报期不到6个月,这直接归功于返矿的减少、节省的固体燃料和石灰石。

图3 设备安装现场-蒂森克虏伯

图4 设备安装现场-柳钢

(2)柳钢烧结厂,2014年安装,柳钢烧结3#360m2实践生产表明,烧结闭环智能配料后,烧结矿碱度 R±0.08稳定率提高9.65%,吨矿固体燃耗降低了0.14%。

(3)宝钢股份炼铁部烧结分厂,2016年安装,宝钢自主开发具有世界一流水准的烧结综合环保提升技术,具有成分在线自动检测等先进工艺。

(4)鞍钢东鞍山烧结厂,2017年安装,未实现闭环自动配料情况下,烧结矿碱度稳定率提高了3.98%。

(5)另外,在线成分检测在钢铁行业前端的矿山行业已经得到广泛应用,例如Khumani/Assmang,Mid South Mine/Assmang,Cloudbreak Mine/FMG,BKM Project/Assmang,Christmas Creek Mine/FMG,Xang Sepon Mine/OXLANA Lane,Sishen Mine/ANGLO KUMBA,Gabes Site/TIFERT,Beeshoek/ Assmang等,应用于来料分级 (合格来料免于选矿)、料堆质量管理、原料配料、细粒、中粒、大块产品监测等。

图5 设备安装现场-鞍钢东鞍山

图6 设备安装现场-Khumani/ Assmang

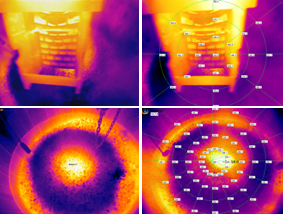

2、在线表面温度检测技术

红外热像仪采用被动远红外技术,通过红外感光元件探测目标物体自身发出的远红外光线,根据远红外光线的强度计算目标物体每一点的温度,形成目标物体的视频图像,是真正的热成像和表面温度检测,可以广泛应用在高炉炉顶料面监测,烧结机尾断面监测,铁水罐寿命监测等方面。

图7 在线表面温度检

6 结语

1、炼铁智能制造系统,根据炼钢铁水产量、质量需求状况,自主计划、生产、自适应控制,尽可能减少因炼铁各工序产品质量问题带来的生产损耗,以最低的制造成本生产出合格铁水。精确的在线检测数据,人工智能的系统软件,精准可靠的执行机构是系统的组成部分。

2、炼铁智能制造系统的目的在满足铁水产量、质量要求基础上,实现在线检测、自适应控制,提高炼铁各工序产品质量,减少因炼铁各工序产品质量问题带来的生产损耗,降低炼铁制造成本;减少岗位工人数量,降低炼铁人力成本,着眼长远,应对未来合格岗位工人越来越少的局面;通过在线检测、工业互联网,获取工业大数据资源,通过系统软件分析,优化决策,减少决策失误成本,优化成本控制点,提高成本管控效果。

3、炼铁智能制造系统现阶段主要任务是完善在线检测设备、智能执行机构,建立在线自适应控制系统;完善工业互联网,把炼铁生产、设备管理等信息接入工业互联网;加快与钢铁行业外先进智能制造技术的融合,利用国际、国内顶尖智能制造技术改造国内钢铁行业。

4、在线检测设备、工业互联网是炼铁智能制造系统的基础,也是短板,钢铁企业搞炼铁智能制造必须补齐短板,完善在线检测设备与工业互联网。在线成分检测技术、在线表面温度检测技术等补齐了在线检测设备方面的短板。

5、炼铁智能制造系统不是换包装的数学模型,智能制造是一场从基础硬件开始的革命,炼铁智能制造系统的发展需要研发单位、钢铁企业理清炼铁智能制造系统的内涵、目的、主要任务,合理分工、共同推动。炼铁相对炼钢、轧钢在智能制造系统方面已经落后,研发单位切忌“新瓶装老酒”、回避问题等不利于炼铁智能制造系统发展的做法,钢铁企业根据自己的需要、财力逐步完善炼铁智能制造系统。

6、智能制造将对钢铁行业将产生天翻地覆的影响,正如民营钢铁企业对行业格局、行业指标的改变一样,智能制造将推动钢铁行业到一个崭新的格局,不适应智能制造的企业将如同不适应民营钢铁企业竞争而被市场淘汰的企业一样而退出市场,适者生存,残酷的市场规律和急速发展的科技将推动行业从业人员改变传统的工艺思想、管理思想。