王金龙 郑抗战

(宣化钢铁集团有限责任公司二钢轧厂 河北 宣化 075100)

摘要:随着近年来钢铁新技术的不断高速发展,客户对现有钢材的质量提出越来越高的要求,宣钢公司为了能够冶炼出满足要求的优质钢夹杂物含量更低,要严格控制钢中P和S含量。要达到上述要求就必须革新冶炼工艺设备,尽可能的减少转炉出钢下渣,控制转炉渣进入钢包的量。宣钢二钢轧厂建厂以来使用挡渣球挡渣,由于挡渣球在出钢后期挡渣效果差,严重制约了优质钢种的开发。由于用户对钢材的质量要求越来越高,原有挡渣技术已经不能满足现阶段优质特种钢冶炼,所以经过多方论证,学习考察,宣钢公司在二钢轧厂150吨转炉应用滑板挡渣系统,滑板挡渣机构原理是将类似钢包滑动水口耐火元件系统移植安装到转炉出钢口部位,利用红外检测下渣,通过自动控制操作系统以液压控制的方式开启或关闭出钢口,以达到挡渣的目的。该系统可在 0.3秒内自动完成滑动水口的全开或全闭,实现出钢过程中前期渣和后期渣最有效的阻挡;与其他挡渣方法相比,挡渣成功率达到99.5%以上,转炉出钢下渣量控制30mm以下,回磷稳定控制在0.002%以下。滑板自动挡渣设备具有高质量、高可靠性、更换方便以及良好的操作性。经过两座转炉的生产实践,转炉钢渣能有效回收在炉内,以达到良好的溅渣护炉工艺增加转炉炉龄,解决了出钢口不规则的侵蚀等造成的炉衬维护问题。采用自动挡渣设备,提高了合金收得率,大大节约圆钢铝的加入量,综合降低成本可观,提高了经济效益和产品在市场的竞争力,为品种钢开发、提高产品质量、为宣钢“普转优,优转特”战略起到了积极作用。

关键词:滑板挡渣; 红外检测; 下渣量

1 前言

随着近年来钢铁加工行业不断高速发展,各种钢铁新材料、新技术的应用,客户对现有钢材的质量提出越来越苛刻的要求,尤其是钢中P、S等有害元素和夹杂物含量要求越来越低,要达到上述要求就必须革新冶炼工艺,优化操作过程,尽可能的减少转炉出钢下渣。宣钢二钢轧厂建厂以来使用挡渣棒挡渣,由于挡渣球后期挡渣效果差,严重制约了优质钢种的开发。为了能够冶炼出满足用户的特种钢及成份含量要求的钢种,更要严格控制钢中P含量及夹杂物含量。宣钢二钢轧厂为了响应公司“普转优,优转特”战略,满足于越来越严格的市场需求,于2017年5月对150吨2#转炉相关设备进行了适应性改造,成功实现转炉滑板挡渣技术应用。根据2#炉滑板挡渣系统的成功应用经验,1#炉也在2017年9月进行滑板挡渣系统改造。通过生几个月产实践证明,滑板挡渣设备应用后,钢包渣层平均厚度可控制在30 mm以内,显著提高脱氧剂的综合利用率,有利于合金成本的降低,减少钢水回磷量和下渣量。对于优质特钢尤为突出,同时可提高出钢口寿命,降低耐材消耗成本。

2 转炉挡渣法及优劣分析

宣钢150吨转炉原来采用的是可塑性挡渣塞挡前期渣和后期挡渣球挡渣技术,挡渣球的工作原理是利用挡渣球自身密度介于钢水和渣层之间的差异而使其置于两者之间,采用挡渣塞车定位投入的方式,确保挡渣球能够准确到达出钢口位置,钢水临近出完时,旋涡将其推向出钢口,将出钢口堵住而阻挡渣子流出,达到阻止出钢下渣,这种挡渣技术虽然能达到90%的成功率,但是使用过程中还存在一些弊端:

1) 对于大型型转炉而言,随着炉衬内侧形状的改变,在出钢口处不能形成有效的“漏斗状”,挡渣球不能被钢液推到出钢口旋涡里,造成挡渣成功率明显下降。

2) 在冶炼中高碳钢时,当钢渣粘度偏大时,终渣流动性差,挡渣球使用效果欠佳。

3) 挡渣球挡渣工艺在使用过程中,下渣量一般在 70~100mm 左右,渣层较厚,下渣量偏大。

4) 在冶炼低碳钢时,钢水氧化性强、温度高、炉渣稀,对挡渣球侵蚀严重以及挡渣球表面耐火材料的耐火度和抗渣侵蚀等不稳定,造成挡渣球有熔化现象,造成挡渣效果差。

因此为进一步提高产品质量,必须控制转炉出钢下渣量,为此宣钢公司在二钢轧厂150吨转炉推广实施TSD下渣检测系统及滑板挡渣技术。

3 转炉滑板挡渣技术的应用

3.1 滑板挡渣设备工作原理

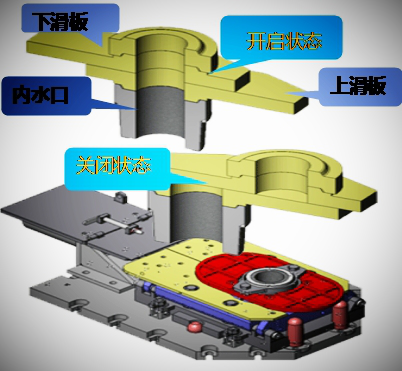

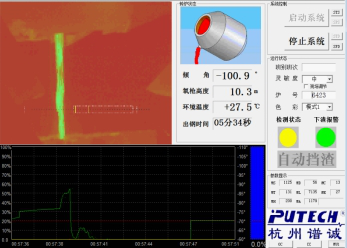

滑板挡渣机构原理是将类似钢包滑动水口耐火元件系统移植安装到转炉出钢口部位,利用红外检测下渣,通过自动控制操作系统以液压控制的方式开启或关闭出钢口,以达到挡渣的目的。红外下渣检测原理:转炉红外下渣检测系统根据钢渣与钢水在特定光波波段的热辐射不同,使用摄像仪拍摄出钢图像,在图像采集卡处理后,由软件对采集的图像信号进行识别处理,自动分辨出钢流中的钢水和钢渣,并实时识别钢流中含渣百分比。当检测到钢流下渣时,并且超过系统所设定的含渣百分比,系统结合下渣时钢流形态等信息进行综合分析,及时输出报警信号,同时由计算机系统给出滑板关闭动作信号,由液压系统驱动自动关闭滑板停止出钢。

图1滑板挡渣设备滑板开关状态图 图2滑板挡渣出钢检测画面

3.2滑板挡渣工艺流程

转炉冶炼结束,人工启动液压站开泵,转炉倾动开始,转炉倾动到35度位置时发出关闭闸阀指令信号,闸阀自动关闭。转炉倾动到75度~80度位置时钢渣已全部上浮,发出打开滑板指令信号,滑板打开开始出钢,出钢结束红外线检测到钢渣时,转炉滑板挡渣机构与下渣检测装置及PLC控制相结合进行联动,自动发出关闭滑板挡渣机构的指令信号,滑板挡渣机构自动关闭。转炉反倾动到垂直位置后发出打开滑板指令信号,滑板打开,人工关闭液压站停泵。

图3转炉红外下渣监测控制系统原理图

3.3转炉滑板更换

转炉用滑板法挡渣出钢技术中机构的安装更换和使用基本不影响现存的转炉冶炼工艺和冶炼周期。目前采用机构离线整体更换技术,即在调试架上把离线机构更换新滑板砖,调试合格后把机构从调试台上卸下后,安放在机构运输存放架上待用,当在线机构滑板砖寿命使用至计划更换时,将转炉出钢口摇至炉前150°位置,并把机构更换架就位于转炉出钢口边上,将安放在运输存放架上的机构运至炉前,在滑板砖接口处均匀涂上铬刚玉火泥后用叉车将机构运至机构更换架边上,用电动葫芦将机构通过定位桩推入定位销中,用风动工具迅速将四个M30活节螺栓螺母锁紧,启动油缸将活塞杆接柄推入滑动框连接槽中用油缸销连接,机构即安装完毕。操作方便、简单,更换时间可控制在9分钟之内,目前最短时间为5分钟,不影响生产节奏。若一旦停用,拆下滑板机构,重新安装法兰盖板后就可恢复继续生产。为以防不测,此次改造时设计了应急出钢口0#砖,一旦挡渣滑板故障就可安装应急出钢口0#砖后继续冶炼,使用原有挡渣设备挡渣出钢,不影响炼钢作业。

3.4滑板挡渣应用操作注意事项

3.4.1及时开启和关闭液压泵

为了防止有人蓄意操作和保护液压泵寿命,只有在出钢时候开启液压泵,在出钢结束以后及时关闭液压泵。

3.4.2摄像头开启条件:

为保证摄像头使用寿命,在平时摄像头处于关闭状态,等出钢时才开启。若逻辑出现错误出钢时摄像头不能自动开启,此时需要人工按下面板上的“检测”按钮,手动打开摄像头,炉体回摇到-70°,摄像头自动关闭。

3.4.3干扰报警因素:

1)炉渣泡沫化严重,转炉大口溢渣,导致红外检测框跟踪丢失

2)出钢末期加入合金料遮挡钢流,可能引起误报,所以出钢末期禁止加入合金料及散状料。

3)出钢末期钢包底吹流量过大,造成红烟过大遮挡钢流引起误报警。

4 转炉滑板挡渣技术应用效果

4.1 转炉出钢挡渣成功率极大提高

宣钢150吨转炉改造前使用的挡渣球挡渣技术,虽然经过多次技术和质量改进,挡渣车进行准确定位,挡渣成功率达到 92 %,但仍不能满足现阶段优质钢的生产需求。通过改造使用了滑板挡渣技术后,滑板挡渣设备的反应时间平均为 0.3秒,在实际生产中,挡渣成功率就达到100%。滑板挡渣与挡渣球法成功率比较见表 1。

表 1挡渣球与滑板挡渣成功率对比

|

挡渣方法 |

连续冶炼炉数/炉 |

成功挡渣炉数/炉 |

挡渣成功率/% |

|

挡渣球 |

600 |

555 |

92.5% |

|

滑板挡渣 |

600 |

600 |

100% |

4.2钢包渣层明显减少

传统挡渣球挡渣在使用过程中,受钢渣粘度和出钢口内侧形状的影响,不能有效防止出钢下渣,下渣量一般在 70-100 mm 左右(钢包渣层厚度)。而滑板挡渣在转炉出钢前先关闭滑板,当钢水没过出钢口位置再打开滑板出钢,杜绝了前期下渣,在出钢末期利用红外检测到下渣时快速关闭滑板,最大限度的减少了后期下渣,钢包渣层厚度大部分控制在30mm以内,钢包下渣量平均≤3kg/t钢(不含顶渣)。目前实际生产中挡渣成功率为100%,测渣厚15-20mm,出钢带渣量为1.5-2kg/t钢,均满足要求。

4.3大幅降低钢水回磷量

转炉的下渣量对钢水回磷量影响较大,下渣量越多,回磷量越大。宣钢150吨转炉螺纹钢HRB400系列炉渣分析如表2所示,炉渣中P2O5含量约为3.1%,含量较高。

表2 宣钢150吨转炉HRB400系列炉渣成分(%))

|

CaO |

MgO |

SiO2 |

P2O5 |

FeO |

MnO |

|

46.8 |

8.6 |

9.8 |

3.1 |

11.5 |

4.2 |

如果炉渣大量进入钢液会造成严重回磷,磷在钢坯中的偏析度仅次于硫,同时它在钢中扩散速度又很小,不容易被均匀化,因而磷的偏析度很难被消除。所以要冶炼优质低磷钢控制回磷是在转炉出钢的重要任务之一。受下渣量的影响,钢水回磷严重传统挡渣工艺平均回磷量达到0.004%,图5所示为2017年1到8月份转炉冶炼螺纹钢HRB400系列出钢回磷情况,其中1到4月份为挡渣平均回磷为0.0032~0.0035%,回磷较多。5月到8月采用滑板挡渣后,挡渣成功率和下渣量得到明显改善,钢水平均回磷量为0.0015~0.0018%之间,回磷降幅控制在0.002%以内。

图 5 1到8月挡渣方式对钢水回磷的影响

|

炉号 |

精一P |

出钢P |

回磷量 |

|

170508279 |

0.0091 |

0.0077 |

0.0014 |

|

170508280 |

0.0087 |

0.0074 |

0.0013 |

|

170508281 |

0.007 |

0.0087 |

-0.0017 |

|

170508282 |

0.0065 |

0.0082 |

-0.0017 |

|

170508283 |

0.0068 |

0.0085 |

-0.0017 |

|

最大值 |

0.0091 |

0.0087 |

0.0014 |

|

最小值 |

0.0065 |

0.0074 |

-0.0017 |

|

平均值 |

0.0076 |

0.0081 |

-0.0005 |

图 6 11月C72DA钢水回磷数据

4.4提高含铝钢AL的吸收率

炼钢生产中,铝是强脱氧元素,对钢材性能的影响,是强烈缩小γ相的元素,它与氧、氮有很大的亲和力,首先表现为其固氮作用,其次,当铝加入钢中时,奥氏体晶粒减小,抑制碳钢的时效,提高钢在低温下的韧性。所以采用铝或含铝的复合脱氧剂脱氧,可以有效降低钢中的氧,还有细化钢的晶粒、改善韧性、防止时效的作用。

因为铝是强氧化性元素,减少下渣量能减少铝的烧损,确保铝的稳定吸收,由于滑板挡渣技术的应用,转炉出钢下渣明显减少,目前含铝圆钢进站Al达标率由原来的60%提高到现在的75%。

4.5提高合金吸收率

经过对使用滑板挡渣技术冶炼的低合金钢种进行合金吸收率统计,发现转炉出钢下渣量,减少了脱氧剂和合金消耗,提高了钢水洁净度和合金的收得率,以硅锰合金为例,Mn收得率提高0.6%,硅收得率提高0.4%。根据成本测算,去除滑动出钢口耐材等运行费用,仅减少LF精炼造渣料及脱氧剂消耗,可降低吨钢成本约1.3-2.0元。

在两座转炉使用滑板挡渣后,钢包包口明显洁净,钢包车前后基本无渣,钢包车线路未发生过烧损现象。炉下炉坑及钢包车积渣明显减少,减轻高温炉渣对轨道及钢包车的损害,且清理积渣的劳动强度降低。达到了降低脱氧剂消耗,提了高合金收得率,减少下渣提高钢水纯净度、改善钢水质量降低冶炼成本、提高经济效益。

4.6降低钢铁消耗

转炉炼钢炉渣中的铁珠含量一般为一定数约为6.7% , 很难通过工艺技术措施来降低,因而降低炼钢渣中的铁珠损失的途径主要采用降低炼钢渣量,由于滑板挡渣技术的应用,通过减少下渣回磷,可以减少白灰的加入量来减少渣量,大大降低渣中铁珠的损失,除此之外适当提高终点出钢碳,降低渣中氧化铁,减少铁损达到降低钢铁料消耗的目的,通过几个月滑板挡渣技术的应用,螺纹钢系列钢铁料消耗约降低了1.8Kg/t。

5 结论

1) 转炉滑板挡渣出钢技术,挡渣成功率可达99.5%以上,挡渣效果好,能够保持钢包渣层厚度控制在≤30mm,有效的减少钢水夹渣及钢水回磷率从原来的0.004%下降到0.002%以内,为冶炼高端品种钢创造了条件。

2) 通过与红外下渣检测和 PLC 控制相结合,实现自动挡渣操作,进一步提高了转炉冶炼的智能化,高效化。为降低冶炼成本提供有力保障,提高合金收得率,降低钢铁料消耗达到降低生产成本的目的。

3) 滑板挡渣技术为低成本生产纯净钢的平台,为宣钢公司 “普转优,优转特”战略起到了积极作用,对后续开发更高端产品奠定了重要基础。

参考文献

[1] 蒋欢杰,吴燕萍,颜飞.滑板挡渣技术在转炉出钢中的应用[J].钢铁技术,2015,2;6-7.

[2] 郑新友,丛玉伟,刘平,等. 转炉出钢挡渣方法[J].钢铁研究,2010,112;59-62.

[3] 刘国民.滑板挡渣技术应用与探讨[J].金属世界,2014,4;13-16.