王红彦

(河钢集团邯钢公司自动化部)

摘要:本文主要描述PLC维护人员通过编程读取CPU和网络故障状态信息,使用网络通讯技术和路由器技术实现不同网段之间数据通讯,搭建邯钢西区铁前区域PLC系统远程故障诊断监控平台,提高了PLC控制系统的可靠性和故障处理的响应速度。

关键词:PLC;网络故障;诊断

1 前言

随着国内经济的快速增长,控制系统在国内制造企业广泛应用并发展。控制系统的稳定性对企业生产制造的有力竞争尤为重要,随着控制系统规模的扩大,自动化复杂程度的提高,设备系统故障率也在增加。控制系统故障对生产影响的程度更是大幅度上升。从目前统计的情况来看,设备系统故障停机的时间80%以上用于故障诊断,而实际维修只占用不到20%的时间。设备越复杂,问题越严重。为了保证生产的正常运行,提高设备的利用率,除了不断提高系统的可靠性外,对控制系统的运行集中监视,及时报警提示,越来越受到重视。在故障发生时能准确迅速地进行诊断,以便及时排除故障。因此,形式多样的诊断方法和装置相继出现并得到了发展。

邯钢西区自2007年陆续投产后,控制系统的硬件故障率进入高发期。通过分析控制系统的故障,网络系统故障和CPU故障这两类故障发生率低,但是一旦发生对生产影响很大甚至会造成整条产线停产,而且恢复时间较长。通过近两年来的对PLC故障统计来看,控制系统硬件故障只能事后发现,而且只能依靠排除法或故障状态灯等进行分析判断,故障处理时间比较长,对生产影响非常严重。

我们立足于企业自身,学习行业先进企业的经验,结合邯钢生产管理经验,致力于搭建一个企业生产控制系统的集中监视预警平台,助力企业稳定绿色生产,提高产品竞争力。此项目中,不用增加任何硬件,直接以PLC系统故障诊断程序为核心开发故障诊断软件平台,极大提高了对PLC控制系统设备信息的可视性和故障判断的准确性,加快故障处理响应速度,大大降低故障处理时间,为邯钢的生产顺行提供了可靠保证。

2 技术方案

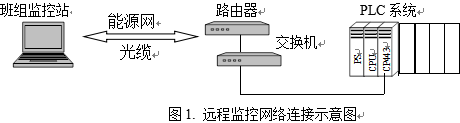

邯钢西区能源网络是数据专用网络,通过路由器连接现场的PLC控制网络,采集现场PLC系统的各种能源计量数据,传送给能源网服务器(3台)。我们利用能源网络已经连接到现场的便利条件,将值班室监控站连接到能源网,就可以实现值班室到现场PLC系统的网络通讯。在PLC作业区值班室,设置2台集中监控站,一台监控站负责远程在线监控程序。该监控站上安装西门子PLC编程软件STEP75.5、AB PLC编程软件LOGIX5000、施奈德PLC编程软件Unity Pro等相关软件,通过路由器实现对邯钢西区铁前区域PLC系统程序远程在线集中监控,判断故障原因,协助电气、仪表人员处理故障。另一台监控站负责现场PLC系统的硬件状态监测。我们在现场PLC系统通过编程读取CPU状态指令和网络故障状态信息,形成PLC故障状态字,并将其通讯到能源网。在能源网监控平台中编辑PLC硬件状态监测画面,在值班室这台监控站安装能源网客户端实现对现场PLC控制系统的CPU状态和DP网络状态实时监控。远程监控网络连接示意图如图1所示:

3 实施措施

3.1 能源网络实施

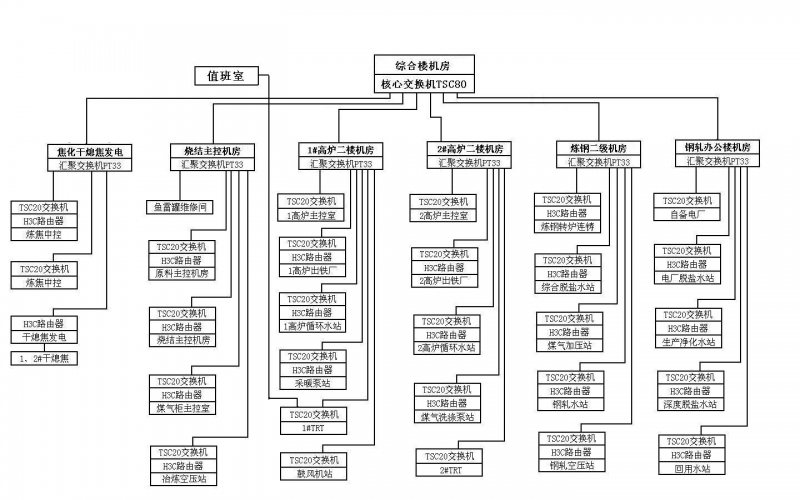

目前邯钢西区能源网络已经大部分敷设到西区铁前PLC系统岗位,值班室位于1#高炉TRT岗位4楼,重新敷设2根20米的双绞线连接到3楼的能源网机柜交换机,使得值班室的2台监控站连入能源网络,通过路由器连接各个岗位PLC系统。邯钢西区能源网络图如图2所示:

图2.邯钢西区能源网络图

3.2 现场PLC系统实施

通过研读各类PLC系统的编程指令,了解相关CPU状态和网络状态指令读取信息。然后搭建PLC试验平台,编辑试验程序,制造各种故障状态,测试相应的故障诊断信息程序的正确性。在获取测试程序各种故障测试正常后,在现场各个系统中编制故障诊断程序,提取CPU模板和网络状态信息,形成故障状态字,通讯给能源网服务器。

3.3 能源网服务器实施

在能源网服务器中使用RSView Supervisory Edition5.0软件编制PLC硬件状态监测界面,让值班室监控站2的客户端调用。在图形编辑界面中编辑各个PLC系统硬件配置状态,通过设备状态字中的每一位,显示每个设备状态的正常与故障,“绿色”代表正常,“红色”代表故障。在报警编辑界面中通过设备状态字提取报警信息,记录设备故障出现的报警时间、解除报警时间,为故障分析提供依据。对于重要的网络状态参数编辑趋势记录做为故障记录分析。

3.4 值班室监控站实施

在PLC作业区值班室,设置2台集中监控站。每台监控站上安装2个以太网卡,一个以太网卡设置能源网络网段IP地址,连接能源网络,负责对现场PLC程序进行进行远程在线诊断;另一个网卡连接设置OA办公网络网段IP地址,连接OA办公网络,安装杀毒软件,实时更新病毒库,进行防病毒保护。

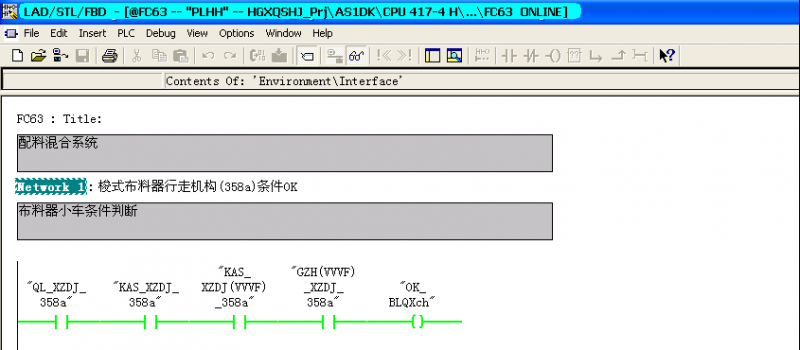

监控站1上安装西门子PLC编程软件STEP75.5、AB 公司PLC编程软件LOGIX5000、施奈德公司PLC编程软件Unity Pro等相关软件,设置路由通讯参数和各种PLC编程软件相关的通讯参数,从而实现与现场各个PLC系统通讯连接,实现PLC系统程序远程在线集中监控。西门子PLC系统在线监控图例如图3所示:

图3.西门子PLC系统在线监控图例

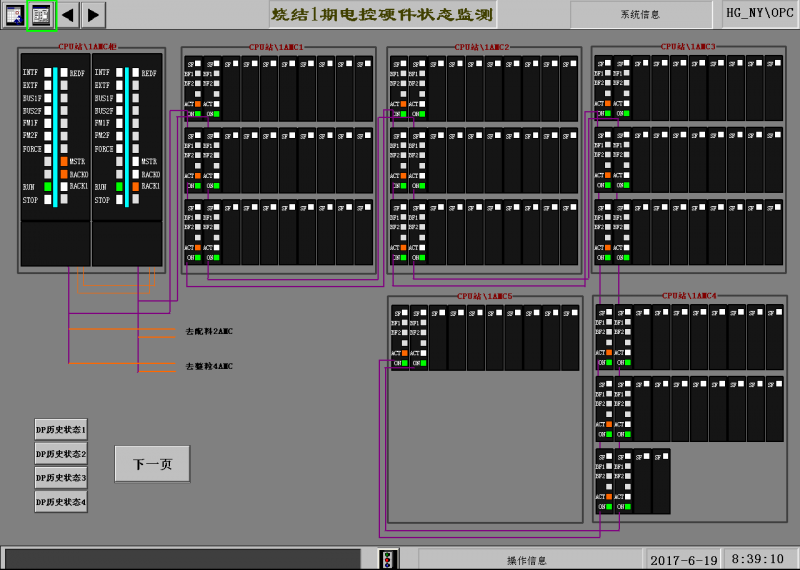

监控站2上安装安装能源网客户端软件,通过能源网服务器读取现场各个PLC系统的故障诊断字,实现对现场PLC控制系统的CPU状态和DP网络状态实时监控。烧结1期电控PLC系统硬件状态监测如图4所示:

图4. 烧结1期电控PLC系统硬件状态监测

4 应用效果

该项目自2017年3月份在邯钢西区铁前PLC系统各岗位逐步实现以来,9个月来利用监控站1通过PLC远程诊断处理故障次数300余次,平均每次故障处理节约时间20分钟,全年节约故障处理时间约133小时,大大提高了故障处理响应速度,降低维护人员的劳动强度。

利用监控站2通过能源网客户端PLC系统的硬件状态监测成功发现烧结2期电控PLC系统Profibus冗余网络故障,通过现场检查发现 CPU站光耦模块故障,从而避免了烧结2期停机故障。通过能源网客户端还多次发现现场PLC电池故障,使维护人员及时更换CPU电池,避免了PLC由于电池故障导致程序丢失的严重后果。

5 结论

本项目完成后能够对邯钢的铁前区域PLC控制系统设备,进行全面监控,稳定控制过程,减少故障率,同时对钢铁企业的其他工艺过程有借鉴作用。结合控制工艺流程,能够提升产线的全流程智能诊断,符合钢铁产业两化融合的主题,对钢铁企业的智能制造,有进一步的提升作用。