杨连儒

(河钢集团宣钢公司焦化厂)

摘要:河钢宣钢焦化厂炼焦除尘系统存在磨损严重、使用寿命短和除尘效果不佳的问题,为此对焦炉除尘、干熄焦除尘、焦炉荒煤气导出三系统进行了技术优化维修与再造。改造后在延长除尘设备使用寿命、提高除尘效果和防治焦炉烟尘等方面取得了很大进步。改善了焦炉生产操作环境,减轻了职工劳动强度,有效地保护了职工的安全职业健康不受侵害。

关键词:烟气;焦粉;煤粉;焦炉除尘;系统再造

0 引言

焦化工业是环境污染大户,而焦炉烟尘又是焦化的主要污染源。焦炉烟尘污染可分为两部分:一部分是炼焦期间焦炉逸出的烟气,即荒煤气;另一部分是机械操作过程中产生的烟尘,主要是装煤、推焦和拦焦过程中产生的烟尘。河钢宣钢焦化厂5#、6#焦炉除尘采用装煤和推焦两套除尘系统,与干熄焦配套的环境除尘也采用类似的除尘系统。除尘设施不间断运转,导致焦炉除尘设备普遍存在磨损严重、使用寿命短和除尘效果不佳的问题。焦炉荒煤气导出系统其主要控制烟气泄漏的方法有上升管盖水封、上升管与集气管填料密封及集气管压力控制技术,但由于焦炉生产温度较高,荒煤气和氨水具有较强的腐蚀性,再加上集气管压力持续波动,致使荒煤气导出系统出现不同程度的泄漏,造成荒煤气外溢。针对以上问题必须进行优化维修再造。

1 炼焦除尘系统原有方式存在问题

1.1、除尘控制系统存在问题:除尘设备不间断运转,导致焦炉除尘设备普遍存在磨损严重、使用寿命短和除尘效果不佳的问题,已无法满足实际生产需要。需对除尘控制系统进行优化,延长设备使用寿命,减少故障率,改善除尘效果。

1.2、在长期使用过程中,焦炉除尘管道法兰连接处出现不同程度的膨胀、变形和泄漏,致使除尘吸力降低,使除尘效果不佳。将焦炉除尘管道法兰连接处创新设计为内部密封焊接方式,加强管道的密封性。

1.3、干熄焦平板闸门开闭执行装置由于作业环境恶劣,丝杠表面很容易锈蚀或粘附杂质,导致电动执行机构出现卡阻现象,甚至使平板闸门不能有效开闭,致使焦粉和有毒有害气体泄漏,恶化操作环境,严重制约了干熄焦生产。对干熄焦平板闸门开闭执行装置进行改造,实现对闸板往复运动,使平板闸门缓慢平稳开关。

1.4、焦炉荒煤气导出系统其主要控制烟气泄漏的方法有上升管盖水封、上升管与集气管填料密封及集气管压力控制技术,但由于焦炉生产温度较高,荒煤气和氨水具有较强的腐蚀性,再加上集气管压力持续波动,致使荒煤气导出系统出现不同程度的泄漏,造成荒煤气外溢。

探索稳定集气管压力的控制方法,并对部分荒煤气导出设备进行创新设计,提高密封效果。

2 焦炉除尘控制系统优化维修与再造

2.1 焦炉除尘控制系统优化再造

利用先进的通信技术实现除尘控制站与焦炉主控室不同系统之间主从站的通讯以及除尘系统与焦炉四大机车之间的无线通讯。创新设计除尘风机高速启动方式由直接给定优化为阶梯给定,并通过连锁控制系统实现除尘风机高低速转换。重新编制除尘排灰系统PLC控制程序,合理安排预喷涂时间和四条刮板机启动停止时间。

2.2 焦炉除尘设备设施优化再造。焦炉除尘管道法兰连接处创新设计为内部密封焊接方式,加强了管道的密封性。将除尘器泄爆阀大臂和阀体固定并设置配重,达到泄爆阀打开后自动复位的效果。

2.3 焦炉除尘设备设施维修优化

(1)、焦炉除尘管道法兰连接处创新设计为内部密封焊接方式,加强管道的密封性。

(2)、将除尘器泄爆阀大臂和阀体固定并设置配重,达到泄爆阀打开后自动复位的效果。

3 干熄焦除尘系统优化维修与再造

3.1干熄焦除尘设备设施优化再造

干熄焦平板闸门开闭执行装置将原丝杠传动改为电液力执行装置,使平板闸门能缓慢平稳开关。在兼顾使用效果和成本的情况下合理选择干熄焦一二次除尘排灰设备材质和规格。干熄焦除尘灰仓排灰装置原设计为液压推杆插板阀式卸料器,用限位开关进行开闭控制,改造为格式卸灰阀,PLC控制。

3.2干熄焦除尘控制系统优化再造。对干熄焦除尘排灰控制系统进行优化,合理控制排灰设备的启动时间和循环周期。

4 焦炉荒煤气导出系统优化再造

4.1荒煤气导出控制系统优化再造

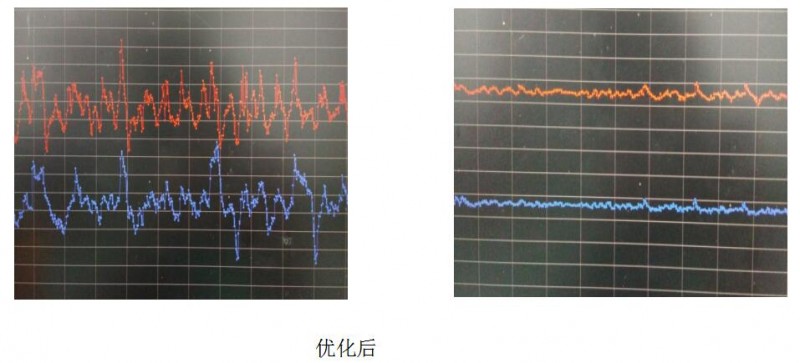

对荒煤气导出控制系统进行优化,稳定集气管压力。将手动翻板底座进行重新打孔、制作扇形调节孔,实现手动微调,要求岗位密切关注集气管压力变化,及时进行调节。在5#炉西侧吸气管安装20个高压氨水吹扫支管,定期对吸气管进行清扫,防止焦油等杂质沉积在管道底部,导致荒煤气导出不畅,引起集气管压力的波动。集气管压力优化前后对比如图1所示,可见集气管压力波动趋于平稳。

图1 集气管压力优化前后对比

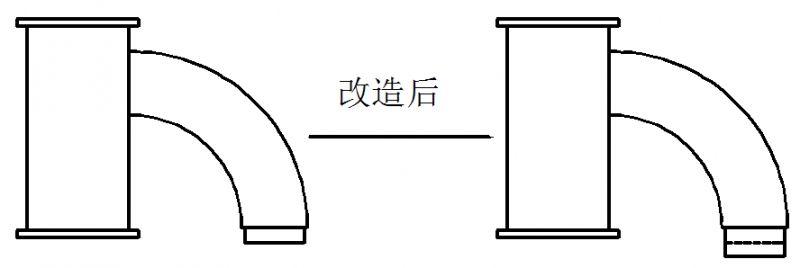

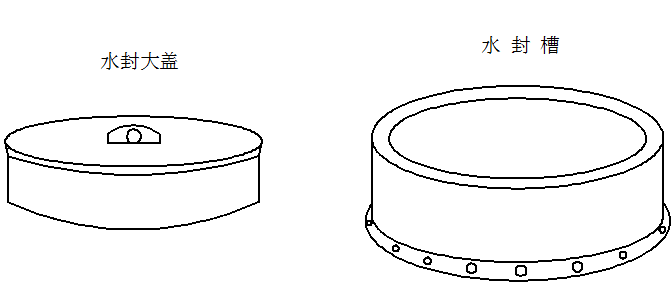

4.2荒煤气导出系统设备设施维修优化再造

对部分荒煤气导出设备进行创新设计,提高系统密封效果。对荒煤气泄漏严重的桥管、水封槽及大盖进行更换,并对其进行改造,供下次循环使用。对桥管进行加长处理,原来插入承插口阀体部位深度仅100mm,再加长补焊200mm。加长后的桥管插入承插口阀体较深,填料后对承插口的密封效果更佳,桥管改造前后如图2所示。对更换下来的水封槽内外圈及水封大盖外圈全用不锈钢板焊补替换,对桥管沙眼及孔洞进行补焊和打卡处理。图3 为水封大盖、水封槽设计图。

图2 桥管改造前后对比图

图3 水封大盖、水封槽设计图

5 新技术应用

5.1 利用先进的通信技术实现除尘控制站与焦炉主控室不同系统之间主从站的通讯以及除尘系统与焦炉四大机车之间的无线通讯。

5.2 创新设计除尘风机高速启动方式由直接给定优化为阶梯给定,并通过连锁控制系统实现除尘风机高低速转换。

5.3 重新编制除尘排灰系统PLC控制程序,合理安排预喷涂时间和四条刮板机启动停止时间。

5.4 焦炉除尘管道法兰连接处创新设计为内部密封焊接方式,加强了管道的密封性。将除尘器泄爆阀大臂和阀体固定并设置配重,达到泄爆阀打开后自动复位的效果。

5.5 对干熄焦平板闸门开闭执行装置改造,利用液压缸驱动焦炉干熄焦平板闸门并在液压缸的活塞杆上设置了隔热防尘圈,能够有效控制平板闸门的正常开闭。

5.6 在兼顾使用效果和成本的情况下合理选择干熄焦一二次除尘排灰设备材质和规格,提高除尘设备的耐磨度和负荷余量。

5.7 干熄焦除尘灰仓排灰装置原设计为液压推杆插板阀式卸料器,用限位开关进行开闭控制,改造为使用方便、控制简单、排灰连续、一次卸灰量大的格式卸灰阀,用PLC控制。

5.8 对干熄焦除尘排灰控制系统进行优化,合理控制排灰设备的启动时间和循环周期,延长了刮板机和格式阀等设备的使用寿命,保证了除尘效果。

5.9 对集气管压力控制系统进行优化,并对荒煤气泄漏严重的桥管、水封槽及大盖进行改造,供下次循环使用,提高了系统密封效果。

6 取得的实际效果

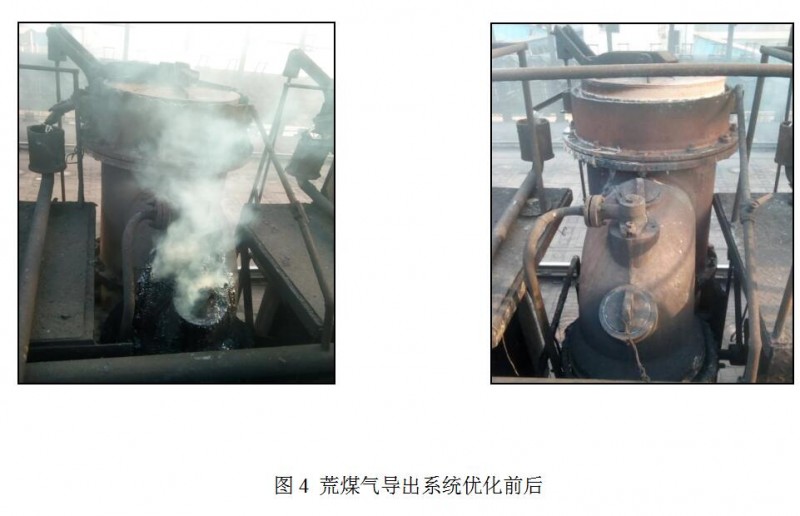

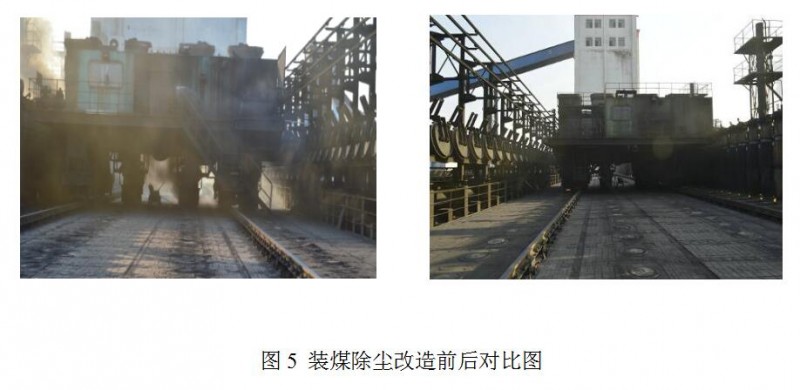

本项目从炼焦除尘控制系统和设备设施方面进行维修再造优化,在延长除尘设备使用寿命、提高除尘效果和防治焦炉烟尘等方面取得了很大进步,推焦除尘平均压差由原来的1538 Pa降低到现在的958 Pa;装煤除尘平均压差由原来的2322 Pa降低到现在的1794 Pa;焦炉日均除尘灰量由原来的6t增加到现在的7.5t;干熄焦日均除尘灰量由原来的55t增加到现在的56t,而且,整个除尘设备的使用寿命延长一年左右。通过对集气管压力控制系统的优化和对荒煤气导出设备设施的创新设计,有效减少了荒煤气导出系统中存在的泄漏点,集气管压力波动趋于平稳,避免了荒煤气对大气的污染和资源的浪费。本次项目改造总投资费用29.2万元,年创总效益214.51万元。除尘各项技术指标得到明显改善:推焦除尘平均压差降低;装煤除尘平均压差降低;焦炉日均除尘灰量增加;干熄焦日均除尘灰量增加;整个除尘设备的使用寿命延长。不仅减轻了职工的劳动强度,还收获了不错的经济效益、社会效益和环保效益。如图4、图5、图6所示:

7 结语

河钢宣钢焦化厂分别从焦炉除尘系统、干熄焦除尘系统和荒煤气导出系统的控制系统方面和设备设施方面进行新技术改造创新优化,焦炉及干熄焦除尘效果显著提高,大大减少了焦粉、煤粉、荒煤气等的外溢损失,改善了焦炉生产操作环境,减轻了职工劳动强度,有效地保护了职工的职业健康不受侵害。同时从根本上治理了荒煤气导出系统中的泄漏点,减少了荒煤气外排,集气管压力波动趋于平稳,避免了荒煤气对大气的污染和能源的浪费,取得了良好的社会效益和环保效益。

参考文献

[1] 王正伏;焦炉地面除尘站系统的改进[J];燃料与化工;2008年01期.

[2]韩栋;干熄焦环境除尘技术理论与应用研究[D];江西理工大学;2010年.