刘延伟

(河钢集团邯钢公司 连铸连轧厂 河北邯郸 056015)

摘 要:邯钢CSP生产线已运行近二十年,其轧机计算机过程控制系统(简称二级)所用的硬件设备已经严重老化,同时所用的操作系统不能接轨现在主流操作系统,与其他系统的通讯也不兼容,影响产线稳定性和公司信息化进程。由于CSP是个紧凑性,连贯性生产线,产线的停产直接影响到炼钢工序以及后续冷轧生产,同时还要使系统升级改造顺利完成,所以经过多方分析和论证,决定采用了Shadow模式,很好的解决这个矛盾,取得了良好效果。

关键字 CSP;Shadow模式;过程控制系统

0 前言

邯钢CSP生产线自1999年投产到现在已经近二十年,轧机计算机过程控制系统(简称二级)采用的是西门子公司自动化控制技术。服务器硬件采用的是DEC Alpha小型机,Openvms操作系统,其中该型号的机器已于2004停止生产,硬件设备已经到达寿命极限,尤其是硬盘,故障率高居不下,严重影响正常的生产节奏。同时Openvms操作系统是非窗化的,不易操作,通讯协议为OSI,而非现在主流的TCP/IP,与公司其它系统不能实现正常的通讯,影响公司信息化进程。这次系统的优化升级,新系统采用HP的PC服务器,Windows操作系统,由于CSP生产线在邯钢起着承上启下的地位,二级系统升级停产将对上游的炼钢和下游的冷轧影响很大,为了维持正常的生产,又不影响系统调试的进度,我们决定采用Shadow模式,很好的解决这个矛盾问题,取得了良好效果。

1 系统升级背景

连铸连轧厂CSP生产线轧机区电气自动化系统分为基础自动化(一级)和过程控制化(二级),其中二级系统主要负责设定值计算,物料跟踪,生产数据处理,自适应学习等,系统由德国西门子设计提供,作为二级系统核心的Alpha服务器为上世纪九十年代产品,厂家已于2004年停止生产,备件无法正常供应;操作系统采用的是Open VMS,可操作性差,开放性较差,再加上硬件老化,这直接导致近年来邯钢连铸连轧厂二级系统故障逐年增加,对生产安全威胁较大,随着新产品开发和产品尺寸精度要求的提高,原有二级计算机系统控制模型已经不能满足实际生产需要,尤其是在生产Nb、V、Ti微合金化钢、无取向硅钢等品种和薄规格带钢时,由于二级参数设定精度低,造成带钢板形差、厚度波动大和温度控制不准确等问题,严重影响着轧制稳定性和最终产品质量,制约着高新品种开发和薄规格带钢生产。另外,由于现有二级系统软件功能不适应当代主流技术(表1),过程控制数据无法正常传输到MES系统,限制了邯钢连铸连轧生产过程自动化管理(包括过程质量自动判定)水平的进一步提高。基于上述情况,需要对二级计算机系统进行全面的技术升级改造。

表1 新旧系统硬件和软件对比

|

二级系统 |

服务器硬件 |

操作系统 |

数据存储 |

通讯 |

开发环境及语言 |

|

老系统 |

DEC Alpha小型机 |

Openvms7.1 |

文件存储 |

OSI DMQ |

DEC C |

|

新系统 |

HP ProLiant DL380 |

Windows Server2012 |

Oracle11g 数据库 |

TCP/IP |

Visual Studio 2012 VC++ |

2 影子(shadow)模式

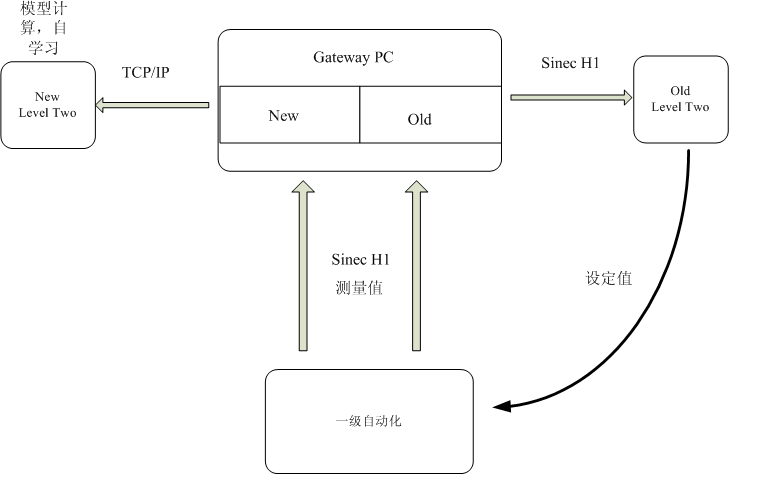

影子模式,顾名思义就是一个影子,只负责听,而不参与控制(图1)。在此模式下新旧系统同时运行,老系统还负责正常的生产控制,新系统只负责观察,但是它要接收数据进行模型计算,并且通过从一级获取的测量值进行自学习,模型工程师手动对比新系统和老系统所计算的设定值,并修正自适应系数减少新系统的计算偏差,从而能够使新系统在不经过试生产的情况下直接投入运行,大大减少了废品率。在影子模式下,如果切换到新系统控制生产出现严重事故时,能够及时地再切换回老系统,这样不会因为二级系统故障造成整个生产线的停产。

图1 影子模式

3 实现过程

CSP(Compact Strip Production)是个紧凑性,连贯性生产线,钢水从连铸形成铸坯后经加热炉后直接进入轧钢工序,产线的停产直接影响到炼钢工序,故此在这次的系统升级改造中采用了影子模式。具体实施如下

3.1 设备以及软件安装

新二级系统服务器和Gateway PC安装到位,并安装所需的软件,由于一级自动化系统采用的是SinecH1网络协议,而新二级系统统一为TCP/IP协议,所以还需要安装Echochange协议转换器,由于其没有双发功能,这就需要安装两台转换设备Echo1,Echo2,同时还要安装配置GatewayPC服务器用它来实现数据的双发功能,并在Gateway PC上安装Netcon软件来配置转换器,通过双绞线把新系统中所有的设备连接到一个共同的交换机上,形成独立的网络。再通过双绞线把新系统连接到一级自动化的网络中,接受生产线的实时数据,而老系统的所有配置不动。

3.2 报文和参数配置

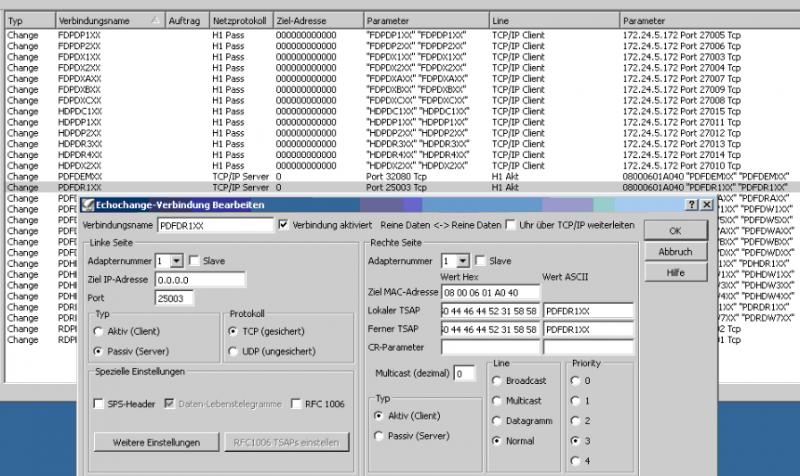

原来老系统与一级自动化之间的通讯采用DEC MessageQ(DMQ)报文,在两个系统之间定义了很多通讯报文用来发送和接收设定值和实际值测量数据。(表2),其中FD表示一级精轧控制系统,RD表示一级粗轧控制系统,HD表示一级卷曲控制系统,PD表示二级控制系统。这些报文都是通过H1协议在老系统的一级和二级之间直接进行数据交换。新的二级系统采用了TCP/IP通讯协议,所以要经过Echochang协议转换器进行协议转换,通过Netcon软件来对ECHO进行参数配置(图2),把接收到的H1报文格式转换成TCP/IP格式。

表2 一级和二级之间的报文

|

报文名称 |

报文内容 |

报文名称 |

报文内容 |

报文名称 |

报文内容 |

|

RDPDX1 |

粗轧实际生产数据

|

FDPDP2 |

精轧轧辊标定数据 |

HDPDR3 |

卷取机数据请求报文 |

|

RDPDP1 |

粗轧辊数据和标定数据

|

PDFDR1 |

精轧轧辊数据请求报文

|

HDPDR4 |

喷号机数据请求报文

|

|

PDRDW7 |

粗轧设定值报文

|

PDFDW1 |

精轧预计算报文 |

HDPDC1 |

卷取机空载报文 |

|

PDRDR1 |

粗轧轧辊请求报文

|

PDFDW5 |

精轧温度设定值报文 |

PDHDW1 |

设定值报文 |

|

FDPDX1 |

精轧实际生产值 |

HDPDX2 |

操作模式报文

|

PDHDR1 |

生产模式请求报文

|

|

FDPDX2 |

精轧实际的测量值

|

HDPDP1 |

钢卷直径报文

|

PDHDW3 |

卷取机数据报文 |

|

FDPDP1 |

精轧轧辊的数据 |

HDPDP2 |

钢卷重量报文

|

PDHDW4 |

喷号机数据报文 |

(图2 Echo中设置交换报文)

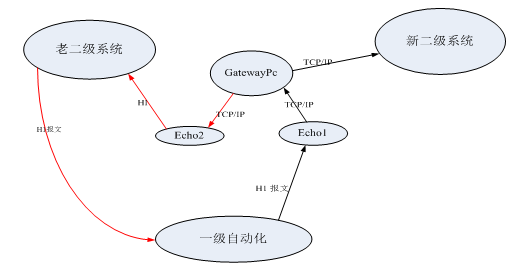

3.3具体数据交换过程

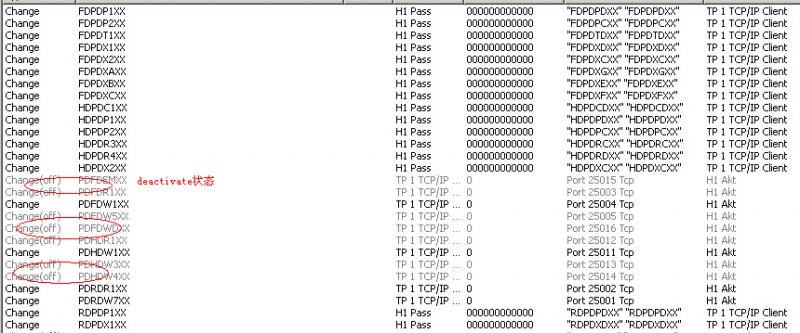

在生产过程中一级控制系统把所有的生产实时数据以报文的格式发送给Echo1,经过它把H1报文的格式转换成相对应的TCP/IP格式,再把转换后的报文发送给GatewayPC网关,有其实现数据的双发,同时把数据发送给Echo2和新二级系统。Echo2再把报文转换成原来的H1协议格式发送给老二级系统,新二级系统直接接受报文数据,进行设定值预计算和自学习,但是不参与实际的生产控制,只是把计算后的数值与老系统做对比,而老二级系统接受数据进行模型计算,把设定值直接发送给一级控制系统用于生产控制(图3)。在GatewayPC网关中设置配置文件,用来切换影子模式和生产模式,当使用影子模式时就把配置文件的 shadowModeON 改成1,在Echo1中把报文PDFDR1,PDFDW5,PDFDWD,PDHDR1,PDHDW3,PDHDW4设置成deactivate状态,新系统就不能把计算出来的设定值发送出去,相反在生产模式下把配置文件中的shadowModeON改成0,相应的报文有改为activate状态,把新系统计算的设定值转换成H1格式的报文发送给一级控制系统(图4),用新的二级系统控制生产。从而在不影响生产线正常生产的情况下实现了新旧系统平稳交接。

(图3 Shadow模式下数据报文的发送)

(图4 Shadow模式下Echo1中报文状态)

4 结束语

邯钢CSP二级系统升级改造过程中由于采用了影子模式,对生产线的正常生产没有一点影响,同时新系统的在线调试也能顺利进行。在利用生产线的定期检修期间,对一级控制系统做稍微的参数设置,就投入了新的二级系统用于生产控制,使新旧两套系统实现了平稳的交接,取得的良好的效果,对于以后邯钢其他产线二级自动化改造积累了经验。对于其他钢铁企业二级控制系统升级改造也是一种借鉴。