客海滨,董国强,尹海斌,尤新东,袁雪涛

(唐山钢铁集团炼铁厂)

摘 要:分析风口小套烧损的类型及损坏机理,总结出唐钢炼铁厂北区 3 号高炉小套破损频繁的原因,采取加强原燃料的筛分、适当提高炉温、发展中心气流与控制边缘气流等措施后,风口小套烧损数量明显减少。

关键词:高炉风口小套破损;活跃炉缸;稳定渣皮

唐钢 3 号高炉是原 2560m3高炉扩容改造为3200m3,设计采用碳砖-陶瓷杯复合炉缸炉底结构,炉顶为并罐无钟炉顶,渣处理为轮法水冲渣,热风炉为四座内燃式霍戈文热风炉,采用交叉并联送风制度。炉缸直径 12. 4m,设有四个铁口,32 个风口。炉腹、炉腰和炉身下部 6~9 段采用镶砖铜冷却壁,炉腹以上炉衬采用薄衬结构和软水密闭循环冷却系统。炉身角 82. 29°,炉腹角 78. 37°。

1 破损机理研究

1. 1 烧损分类

风口小套是保证高炉生产的关键设备之一,由于它处于高温工作区,易受到物料的磨损及渣铁侵蚀,从而导致风口小套破损。风口套烧损机理可分为熔损、破损、磨损和曲损四种。从现场漏套情况看,唐钢 3 号高炉破损风口小套大部分为下部烧损,主要是渣铁熔损,少部分为边缘气流不稳、渣皮脱落较多造成的曲损。

1. 2 烧损机理

风口受热超负荷,冷却介质难以及时传导散热,风口套温度高于铜质固液相反应界限温度700℃。当达到铜剧烈氧化界限温度 900℃ 时,风口很快烧坏漏水。

1. 3 风口烧损的原因

高炉破损风口小套大部分为下部烧损,主要是渣铁熔损。炉缸局部区域不活跃,渣铁液聚集对风口造成熔蚀损坏。所以炉缸活跃程度下降是风口小套破损的主要原因。

( 1) 低炉温高碱度操作

在炉缸任何位置产生堆积,都可能发生风口套烧损,低炉温堆积、高碱度堆积、石墨炭堆积均是高炉炉缸堆积的主要原因。为保证铁水质量,长期采取低炉温高碱度操作,使中心料柱更容易堆积,造成料柱透气透液性变差。

( 2) 焦炭质量下降

影响高炉生产的主要原因就是焦炭质量,入炉焦炭质量尤其是热强度变差后,高炉下部焦炭的粒度会变小,焦柱气孔度降低,会影响鼓风的穿透能力。风口回旋区也随之变短变窄,炉内的死焦区域扩大,透气性和渗液性恶化,焦柱会越来越死。同时风量萎缩,压损增加,鼓风动能不足,出现炉缸不活、堆积,高炉风口大量烧坏, 形成了恶性循环。唐钢 3 号高炉燃料主要以自产干焦 ( 唐美干) 和外购焦 ( 美锦) 为主,其中唐美干灰分逐步升高,热强度逐步降低,外购美锦的灰分也逐步升高,焦炭质量明显下滑。自产干熄焦 A、S 上升也明显变差,影响炉缸的透气性和透液性,从而导致炉缸的工作状态变差。

( 3) 碱金属富集

烧结配加除尘灰,导致碱金属富集循环。虽然碱金属对风口套没有直接影响,但是对焦炭的破损影响较大。高温煤气流富含大量碱金属蒸汽,在上升过程被焦炭的气孔吸附,并且逐步扩散到焦炭内部基质。时间越长焦炭吸附碱金属越多,石墨晶体受到渗透至焦炭基质碱金属的侵蚀,结构被破坏,形成层间化合物,而后焦炭体积大幅度膨胀,最终导致焦炭裂纹的形成,进一 步使焦炭破碎。焦炭的热性能下降,在冶炼过程中产生大量的焦炭粉末,超出高炉的代谢能力,最终堆积在炉缸,影响高炉的炉缸活跃。而焦炭的强度降低,减小了炉内料柱的透气性,导致渣铁难以及时渗透,从而影响风口区域的传热导热,给风口套烧损提供了条件。烧结原料中配加重力灰,未经脱锌处理导致锌负荷升高,高炉入炉锌负荷最高达到 750g /t 左右。锌在高炉内会以气态形式进入矿石、焦炭和辅料的空隙中。随着煤气流的上升和温度的降低,锌蒸汽逐渐冷凝沉积,沉积后锌元素会堵塞原燃料的表面空隙,影响料柱的透气性。锌氧化后分子量增加,体积膨胀,增大了铁矿石和焦炭的热应力,提高熟料的低温还原粉化指数,增强了焦炭的反应性,降低了焦炭在高炉内部的反应后强度。锌在炉内的循环积累使高炉内的渣皮不稳定,极易造成小套熔蚀漏水。

( 4) 未及时更换烧坏的风口小套

因产量、公司铁水平衡等因素,风口烧坏未能及时更换,通过减水方式维持生产,降低该区域炉缸温度,造成炉缸局部堆积,炉缸活跃性下降,风口小套烧损愈来愈多。

2 采取措施

( 1) 改善低炉温高碱度操作

稳定并且提高炉温,严格执行下限燃料比操作方针。防止炉温大幅度波动,并将铁水物理温度值适当上调,由原来的目标值 1490℃ 提高到1500℃,保证充足的渣铁物理热。适当提高炉温硅含量到 0. 45%~0. 5% ; 其次采取降低炉渣碱度,严格控制炉渣碱度在 1. 15 以下,改善渣铁流动性,有利于炉缸堆积物及时排出炉外。

( 2) 提高原料质量

公司从配煤开始,优化配煤方案,狠抓焦化工序工艺操作,阻止了焦炭质量继续下滑。进行烧结矿工艺参数的调整,将烧结碱度稳定在合适的范围,适当降低 MgO 含量,烧结矿质量逐步改善。狠抓高炉精料工作,加强高炉槽下筛分工作,槽下每班检查并清理焦炭筛、块矿及球团矿筛,控制筛分速度,保证筛分干净。关注烧结生产、焦化生产、原料场进料情况,有针对性地做好槽下筛分工作,合理调整振筛振幅和筛分时间,各个料仓配吃比例协调好,为高炉稳定顺行创造条件。

( 3) 上部调剂

上部调剂采用放开中心的装料制度。适当发展中心气流,合理控制边缘气流,提高煤气利用率,使高炉中下部形成稳定渣皮,为高炉长期稳定顺行提供保证。

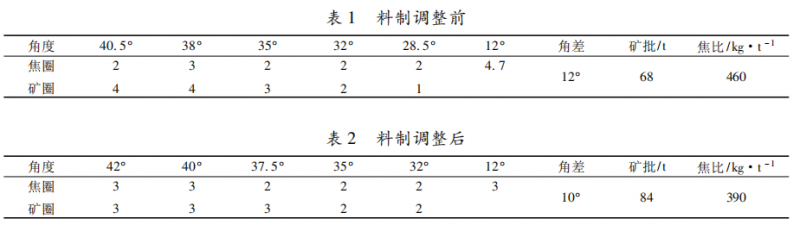

装料制度采用调整平台宽度,将中心漏斗直径调整在合适的范围内。采取引导中心煤气流,兼顾边缘煤气流的操作思路,并与送风制度相匹配,初步消除了炉缸中心温度过低和中心环带温度偏低的现象,高炉接受风量的能力大大增强,同时边缘气流以及渣皮的稳定性有明显改善。边缘温度过低,边缘气流被抑制,对炉况顺行不利; 边缘温度过高,造成炉墙渣皮剥落,砸坏下部的小套,因此控制合适的边缘温度尤为重要。通过不断地放边、压边,控制边缘、中心的矿焦比重,铜冷却壁温度在 65~75℃ 之间,渣皮稳定、脱落 较少。本 着“打 开 中 心、稳 定 边 缘,形成宽度适宜的矿焦平台,深度适宜的中心漏斗,保持合适的矿焦层厚度,稳定煤气流后逐步减少中心焦炭量”的思路进行调整,调整前后料制见表 1 和表 2。上部矿、焦布料角度外抬平铺,相应扩大矿批,增加焦窗厚度。

减少矿焦界面效应,改变了以往沿炉喉径向布料的不均匀性,既符合炉料下降规律,又能得到稳定边缘气流和开放中心气流。

矿批由 68t 扩大到 84t,入炉焦比由 460kg /t降至 390kg /t。调整后,炉内气流和温度场分布更趋合理。从高炉炉顶成像可以看到形成了窄而强的中心气流,炉喉形成了平台加漏斗形式的理想料面。

( 4) 下部调剂

高炉冶炼实践表明,下部调剂是根本,从生产实践来看,3 号高炉适宜的风速为 250~270m /s,动能为 150~160kW。因此,对风口面积进行了调整,由原来的 0. 4169m2缩小到0. 4051m2,从而形成适宜的风口回旋区,保证了炉缸活跃,炉况顺行。

同一风口区连续烧损小套的风口要进行相应的堵风口操作,同时检查好该方位冷却壁的工作状况。在炉缸热量及风口周边渣铁流动性好的情况下再适时开风口,避免连续烧损风口与频繁休风造成恶性循环。

( 5) 改善破损风口管理

及时更换破损风口小套,避免风口小套损坏部位变大,造成局部炉缸不活跃的情况。根据风口小套漏水大小,谨慎控制水量。对怀疑漏水的风口小套,控水时间不超过 4h,同时加强高炉作业区水工对如何有效判断风口小套是否漏水的培训。针对复风后容易烧小套的情况,更换风口小套时,检查风口小套前端及侧壁是否有凝结渣铁,并清理干净。更换漏水大的风口小套,送风稳定,确保铁水出尽后才能捅开。缩短复风后第一炉的开铁口时间,送风后 100 min 打开铁口。

3 效果检验

3. 1 休风料面

调整前的料面中心焦堆较大,呈“馒头型”,矿焦平台不规整; 调整后的料面中心焦堆较小,呈“漏斗状”,矿焦平台比较规整。

3. 2 处理的效果

通过加强精料的管理,提高炉内操作,合理搭配上下部冶炼制度等措施,有效地控制了小套破损,减少了风口小套破损的频率,更好地实现高炉顺行。