宋燕民① 路见伟 陈 泉

(安阳钢铁股份有限公司 河南安阳 455004)

摘 要:炼铁高炉在炉役中后期,由于风口中套上翘,风口角度发生变化后对炉缸和喷煤都有一定影响,且风口大套密封面被挤压变形,致使风口中套与大套密封失效,高炉煤气外泄,影响高炉安全生产,为此研制出一种利用高炉大中修时在线修复风口大套新技术,并在安钢两座高炉大修时使用,取得良好效果。

关键词:高炉;风口大套;变形;在线修复

1 前言

炼铁高炉在炉役中后期生产过程中,风口组合砖由于长期受 K、Na、Zn、Pb 等有害元素侵蚀破坏作用,使风口组合砖上涨,不断挤压风口大套和中套下部,造成风口中套不同程度上翘[1],风口进风角度发生变化后对炉缸和喷煤都有一定影响; 风口大套密封面被挤压变形,致使风口中套与大套密封失效,高炉煤气外泄,影响高炉安全生产。

高炉风口大套大部分设计为与炉壳焊接结构,更换难度较大,为此研制出一种利用高炉大中修时在线修复风口大套新技术,并在安钢两座高炉大修时使用,取得良好效果。

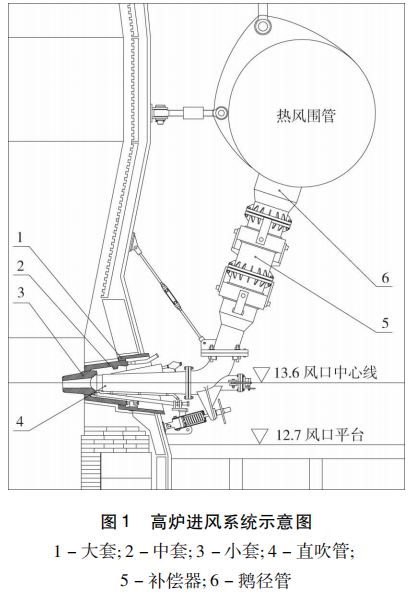

2 进风系统

高炉进风系统如图 1 所示,包括风口大套、风口中套、风口小套、直吹管、补偿器和鹅径管; 风口大套为铸钢件,无水冷,与高炉炉壳焊接固定一起; 风口中套为铜件水冷结构,与风口大套采用锥面密封,用 4 个顶丝定位; 风口小套为纯铜件水冷结构,下斜 5°,与风口中套采用锥面密封,下沿用顶杆定位; 直吹管外壳为钢结构,内部浇筑耐火材料,前端部球头有水冷,煤枪从侧面插入,与风口小套采用球面密封,与补偿器采用法兰连接,下部用拉杆拉紧保证与小套密封; 补偿器外壳为钢结构,两组波纹管,内部浇筑耐火材料,波纹管处耐火材料为迷宫式结构,与鹅径管采用法兰连接; 鹅径管外壳为钢结构,内部浇筑耐火材料,与热风围管焊接在一起。热风从热风围管经补偿器、直吹管、风口小套进入炉内。

3 风口中套上翘对高炉生产的影响

1) 对炉缸的影响,风口中套上翘后改变了高炉进风角度[2],热风从风口进入炉内后不是按照原设计的向下斜 5°吹向炉缸中心,而是不同程度地向上发生了偏移,造成炉缸吹不透,严重的会导致炉缸堆积,尤其是炉缸边缘不活,非常容易造成烧风口小套。

2) 对喷煤的影响,风口中套上翘后,小套的安装角度也随之发生变化,而直吹管的安装位置及煤枪插入角度都是固定的,造成煤枪插不到风口小套中心,在当今高炉大煤比喷吹的情况下极易磨坏风口小套,有时通过调整煤枪的弯曲程度使煤枪出口接近风口中心,但稍有不慎煤枪可能会从中间磨漏,发现不及时将发生吹管烧的恶性事故; 甚至有些上翘严重的风口已无法进行喷煤,对高炉喷煤指标影响较大。

3) 煤气泄漏,风口中套上翘后,中套与大套之间的相互挤压,久而久之风口大套被挤压变形,使大套和中套之间的密封失效,高炉煤气泄漏,给高炉安全生产带来隐患。

4 治理措施及在线修复工艺研制

高炉风口中套发生上翘后对炉内操作和炉外安全都是隐患,但生产过程中无法处理,只能在高炉检修时更换风口中套来缓解一下上翘程度,从根本上解决不了问题,而且造成备件成本升高。由于风口大套密封面已变形,即便更换了风口中套,煤气泄漏仍未解决,严重时整个风口平台煤气浓度均在 200ppm 以上,靠近风口区煤气浓度更大,生产期间操作人员上风口平台都必须佩戴防毒面具。为治理煤气泄漏,采取了很多办法进行封堵,但都收效甚微,只能靠轴流风机强制通风来降低煤气浓度。

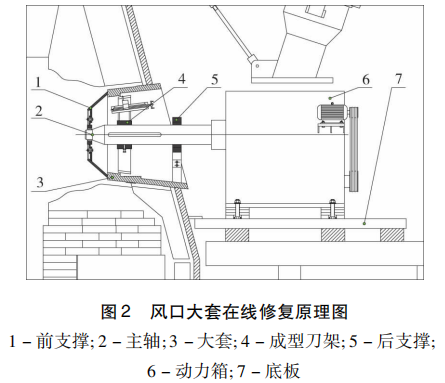

安钢 2#高炉炉容 2800m3,有 30 个风口,除1#和 16#为法兰连接外其它均为焊接结构,炉役后期风口中套不同程度上翘,大套密封面跑煤气严重,高炉大修时决定彻底处理,但由于风口大套与炉壳焊接的特殊结构,如果更换就必须对炉壳进行切割和焊接,且风口带炉壳比较特殊,焊接工艺复杂,不可控因素较多,若留下焊接缺陷将影响下一代炉役的生产,另因更换风口大套将占用大修主工期且时间较长,故决定采用在线修复的方法进行处理,高炉大修前夕,经与设计院和施工单位共同研究试验,研制出一种可在线修复高炉风口大套的装置,如图 2 所示,动力箱 6 是利用车床的床头箱改装后做为动力源,主轴 2 由前支撑 1 和后支撑 5 固定,前后两支撑均镶铜套,前支撑 1 固定在风口大套前端面,后支撑 5 固定在风口大套外端内壁上,成型刀架 4 穿在主轴 2 上,配有滑键,可在主轴 2 上滑动,加工风口大套时用定位螺钉固定,成型刀架上安装有进刀台,进刀台的安装角度与风口大套密封面锥度一致,车销进刀时保证密封面 1: 4 的锥度,动力箱 6 固定在底板 7 上,底板 7 为厚度 100mm 的钢板。在线加工修复时动力箱 6 带动主轴 2 旋转,成型刀架 4 随主轴 2一起转动,手动进刀进行切销。

5 风口大套在线修复实施

1) 高炉停炉大修时,炉内炉料残渣铁清理干净,特别是风口大套前端的作业空间要满足施工要求,需更换的冷却壁全部拆除后,保证进入炉内的作业安全。

2) 拆除风口小套、风口中套、直吹管及相关附件,风口平台清理干净。

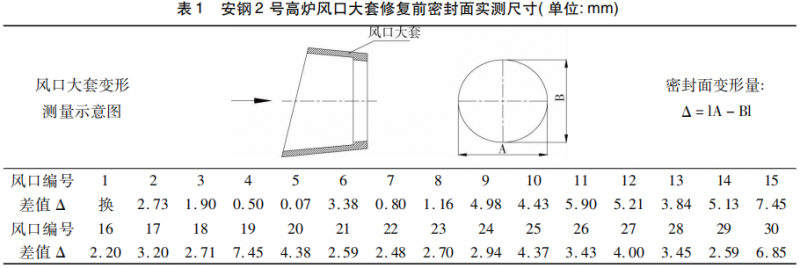

3) 数据测量,将风口大套密封面清理干净,用内径千分尺对大套密封面内径进行测量,测出变形量,如表 1 是安钢 2#高炉大修时实测的风口大套数据。

4) 铺设底板,安装时底板上平面要保证水平,根据风口大套的中心高和动力箱的外形尺寸,底板上面标高要留有动力箱调整的空间,底板作为动力箱的支撑平台,固定要牢靠,避免加工过程中动力箱产生振动或位移,底板位置调整好后,底板下部支撑点受力均匀,底板前端与炉壳焊接连接 3~4 处,后端与风口平台焊接加固,必须采用型钢焊接的方式进行加固。

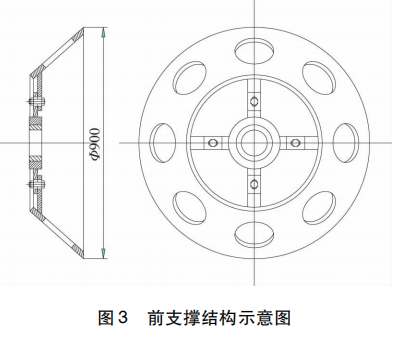

5) 前支撑安装,前支撑的结构如图 3 所示,大端直径为 900mm,安装前在风口大套前端面上以大套中心为圆点画出 Φ900 的圆作为参考线,将前支撑吊到位,调整位置使前支撑大端外圆与风口大套前端面参考线重合,同时用水平仪测量内孔处于水平状态,焊接固定。

6) 主轴用成型刀架安装,主轴的安装精度直接影响到风口大套的修复质量,主轴安装调整分两步进行[3]。

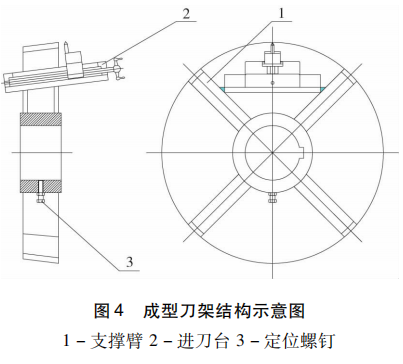

⑴粗略定位,先将成型刀架和后支撑安装到主轴上,整体吊装至风口大套内,成型刀架如图 4 所示,对称有四个支撑臂,支撑臂端部是经过加工外形与风口大套密封面尺寸一致,在两个支撑臂之间安装有进刀台,安装角度与风口大套密封锥面斜度一致,轮毂上设有滑键槽和定位螺钉。调整主轴和成型刀架使支撑臂插入风口大套密封面内,主轴前端插入前支撑铜套,主轴用水平仪测量保持水平,用钢板尺测量主轴在风口大套外端圆周四个方向的尺寸,调整为一致,焊接固定后支撑。

⑵精确找正,首先用水平仪测量,通过微调前、后支撑将主轴调整水平; 再用百分表测量风口大套锥形密封面大端垂直方向尺寸,采用刀杆整体调整的办法,将刀杆中心与风口大套中心在竖直方向调整一致,用同样的方法在风口大套密封面小端将刀杆中心与风口大套中心水平方向调整一致; 之后结合之前的测量数据,采用借料加工的找正方式,用百分表测量,通过微调前后支撑和刀杆,使刀杆旋转中心与风口大套中心重合,误差需控制在 0. 05mm 以内。

7) 动力箱安装,根据已找正的主轴,利用百分表、水平仪及角度尺,调整动力箱体位置,使动力箱卡盘回转中心与刀杆中心重合,连接主轴并将动力箱固定在底板上。

8) 修复加工,将成型刀架后退,使四根支撑臂脱离风口大套密封面,紧固定位螺钉将成型刀架固定在主轴上,根据风口大套锥形密封面的变形量,选择合适的刀具和切削用量,确保密封面加工后的精度和粗糙度,分多次车削修复,直至密封面 90% 以上被加工到且同一点轴向无贯通状未加工痕迹,加工完成后拆除所有装置,用砂纸手工打磨抛光密封面; 用内径千分尺检验并用提前准备好的模具进行试装,用塞尺检查装配间隙,达到大套与中套的密合面间用 0. 10mm 塞尺检查,塞入深度不大于接触长度的三分之一为合格。

9) 风口大套修复检测结果,安钢 2#高炉风口大套在线修复后经过用内经千分尺对锥形密封面实测,其不圆度均小于 0. 10mm,风口中套安装后恢复了水平状态,用 0. 10mm 塞规对密封面逐个检测,插入深度均小于密封面接触长度的三分之一,符合国家标准 GB50372-2006《炼铁机械设备工程安装验收规范》中对风口大、中套安装验收标准要求。高炉投产后,检查无煤气泄漏,同时也解决了煤枪插不到风口中心的隐患,达到了预期效果,满足了高炉生产工艺需求。

6 结束语

1) 此在线修复风口大套工艺只适合高炉大、中修或炉内料面降至风口以下且具备人员进入炉内作业的情况下才能进行。

2) 因风口大套密封面斜度为 1: 4,风口大套密封面直径每增大 1mm,风口中套装配时将多进入炉内 2mm,所以修复前实测风口大套变形量,如果加工量过大将造成大套与中套配合长度变小,此时要考虑调整风口中套装配尺寸。

3) 效率较低,主要是主轴和成型刀架找正时间过长,一般安装找正需要 15~18h,切削加工需要 6~8h,拆除需要 2h,修复一个大套约需要一天的时间,如果工期短且需修复数量较多时,考虑准备两台动力箱及 3~4 套主轴、成型刀架等配套部件,循环作业,可大大提高作业率。

4) 采用铜钢一体型风口中套,用密封板将中套与大套焊接在一起,因铜钢一体风口中套比全铜带密封钢圈的风口中套焊接性能要好,焊接强度提高,使中套和大套成为一体,大大增强了风口大套的抗变形能力[4]。

参考文献

[1]谢建民等.高炉风口套的损坏形式及原因分析[J].中国材料科技与设备,2007( 2) : 95-97.

[2]龚宪等.风口中套上翘对高炉的影响及处理措施[J].梅山科技,2013( 5) : 56-57.

[3]赵亮.安钢 2 号高炉风口套在线镗孔调试及找正研究[J].内燃机与配件,2018( 20) : 149-150.

[4]王春生等.铜钢一体中缸在首钢高炉的研究与应用[C].第七届全国大高炉炼铁学术会议论文集. 2006: 268 - 271.