刘月建 吕 文 关红兵 公 毅

(安阳钢铁股份有限公司)

摘要:为解决安钢 1#烧结机炉条糊堵的难题,技术人员通过调整配矿结构、优化除尘灰使用、加强烧结过程控制等 手段,经过一段时间的生产试验,烧结过程碱金属富集现象得到明显改善,篦条糊堵情况彻底消除,烧结过程的稳定性进一步提高。

关键字:烧结;篦条糊堵;碱金属;原料条件

0 前言

安钢 1#烧结机承担了较多的回收杂料配加任务,降低了配矿成本,但也带来了一系列生产问题。因炼钢污泥、高炉除尘灰等回收杂料中的碱金属含量较高,且亲水性差,在烧结过程中极易在台车篦条上形成粘结物,造成篦条糊堵,不仅降低了烧结的有效风量,影响了风量分布的均匀性,同时也缩短了炉篦条的使用寿命,给 1#烧结机稳定生产带来严重影响。

1 篦条糊堵原因分析

1. 1 铺底料粒级和厚度不合理

铺底料厚度过薄时,烧结料饼与篦条之间的距离不够,小粒级混合料容易穿过铺底料层而堵塞在炉条间隙之间。如果铺底料的粒度过细,则小颗粒的铺底料也极易塞在蓖条缝隙之间,形成炉条间最初的堵塞物。同时,小颗粒铺底料也影响铺底料本身的透气性,限制了铺底料厚度的提高。1#烧结机由于筛分系统设计的原因,铺底料粒级为 5~ 12 mm,铺底料厚度为 30~50 mm,存在粒级过小和厚度较薄的问题[3]。

1. 2 混合料制粒效果差的影响

某些细粉类物料由于自身性质的原因,在烧结混合机中制粒粘附效果极差,同时 1#烧结机一、二 混滚筒存在内部衬板粘料以及加水方式不合理的问题,使得烧结混合料中≤1 mm 的比例增多。小粒级混合料布到烧结机台车后,随着烧结过程的进行,在干燥带及过湿带形成大量粉尘,随风流通过篦条间隙,进一步加剧了炉条间隙的堵塞程度[4]。

1. 3 原料条件的影响

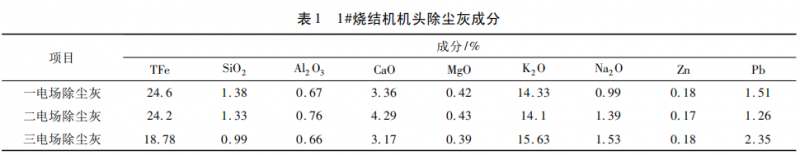

1#烧结机配加的各类回收杂料以及除尘灰中含有的有害元素主要有 K、Na、Zn 等,尤其是烧结料中的 K 和 Cl 会形成 KCl,在抽风过程的作用下粘附在蓖条和小粒烧结矿的表面,K 和 Cl 在 H2O 的协助下电化学腐蚀蓖条,细粉料和除尘灰进一步填充缝隙,且随着 KCl 含量的升高和高温焙烧的作用,粘接物逐步 硬 化,最终造成篦条间通风孔道彻底糊堵[5]。1#烧结机机头除尘灰成分见表 1。

1. 4 其他生产参数的影响

除以上几点影响因素外,烧结终点和温度的控制对炉条糊堵情况也有较大影响。如因烧结机布料不平整或水分波动等原因造成烧结终点严重滞后或终点温度过低时,会导致烧结饼“夹生”,未燃烧的烧结料会粘附于篦条的表面和缝隙间。此时的篦条温度较低,有利于碱金属物质在篦条间隙“冷凝”,加剧炉篦条的糊堵程度。

2 防止炉篦条糊堵的措施

2. 1 调整铺底料粒级和厚度

为解决 1#烧结机铺底料粒级过小和厚度较薄的问题,技术人员利用年修机会对 1#烧结机的筛分系统进行了改造,将整粒系统二次筛更换为复合式筛网,使得 1#烧结机铺底料粒级由 5~12 mm 增大到 10~18 mm。同时,对烧结机铺底料厚度调节机构进行了更新,将铺底料厚度控制标准由 30~50 mm提高到 40~80 mm。

2. 2 提高混合料制粒效果

2018 年中旬,技术人员利用检修停机机会对 1#烧结机混料线加水方式进行了下述改造: ( 1) 在配料室生石灰下料点后增加喷水点,实现了部分生石灰提前消化; ( 2) 对一、二混滚筒加水管道进行改造,实现一混滚筒前 1 /3 段不加水,后 2 /3 段加雾化水,二混滚筒前 1 /2 加蒸汽伴热,强化了制粒过程; ( 3) 在配料室增加返矿润湿点,实现返矿提前加水润湿形成制粒核心,强化制粒效果。2018 年年底,又利用停机机会对 1#烧结机一、二混滚筒衬板进行了换型,换用新型聚氨酯陶瓷螺旋衬板后,有效减轻了滚筒粘料,提高了制粒效果。

2. 3 合理控制回收杂料的配加量

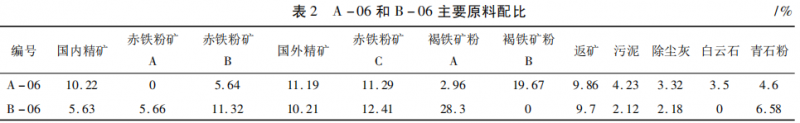

2017 年年初,使用 A-06 料垛时,由于污泥和除尘灰配比较高( 7. 55% ) ,篦条出现糊堵并迅速蔓延。为避免该现象持续恶化,技术人员采取 A -06料垛与直供料( 未配加回收杂料) 搭配使用的措施,使篦条糊堵得到快速遏制。随后使用 B -06 料垛时,将回收杂料配比下调到 4. 30% ,烧结机炉篦条状况得到持续改善,糊堵现象逐步消失,两垛料的主要原料配比见表 2。

通过生产实践总结得出,为保证烧结机炉条不出现糊堵现象,1#烧结机在堆料过程中回收杂料的配比上限应不高于 4% ,除尘灰配比上限应不高于3% ,总配比应不高于 7% 。混合料中的碱金属 K、Na 含量总和应不超过 0. 17% ,烧结矿中的碱金属K、Na 含量总和应不超过 0. 18% ,Zn 含量应不超过0. 03% ,通过配矿结构优化,合理配加回收杂料[6]。

2. 4 加强机头电除尘灰外排

1#烧结机机头除尘灰,尤其是三电场除尘灰的铁品位较低,但 K、Na、Zn 等有害元素含量较高。为减轻烧结机碱金属负荷,避免循环富集,技术人员对1#烧结机机头三电场除尘灰实行全部外排,同时根据烧结机碱金属负荷核算情况,对其他两个电场除尘灰配加量进行动态调整,保证烧结机碱金属负荷在规定范围内。

2. 5 优化生产参数,稳定生产过程

在优化原料结构、改善混匀制粒以及优化铺底料的基础上,对烧结机操作方面也进行了相应优化。

(1) 通过加强篦网管理,减少混匀矿中大块、杂物,提高布料操作水平,保证台车长度和宽度方向上的均匀性,为稳定烧结趋势创造条件。

(2) 烧结终点位置严格控制在倒数第二个风箱,要求东西两侧终点温度控制在 350~400 ℃,要坚决避免终点滞后,杜绝“夹生料”出现。

(3) 坚持每三个小时观察一次台车炉条,发现问题及时反馈和处理。同时,利用定修机会对糊堵面积超过三分之二的台车下线处理,在线台车使用风镐、电镐等工具清理炉篦条间隙。在篦条安装过程中,新旧篦条搭配使用,篦条间隙由 5 mm 适当放宽为 6~8 mm 。

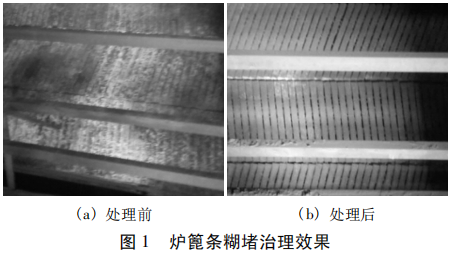

2. 6 1#烧结机炉条糊堵治理的效果

摸清炉条糊堵的机理后,通过采取优化原料条件、机头除尘灰三电场开路使用、控制合理的混合料水分、优化生产参数等一系列措施,彻底解决了 1#机篦条糊堵问题,减轻了职工劳动,延长了检修周期,提高了利用系数,为高炉稳产、高产、低成本运行创造了条件。炉篦条糊堵治理效果如图 1。

3 结论

(1) 烧结混合料中碱金属 K、Na 和 Cl 元素富集是造成烧结篦条粘结的主要原因,而控制烧结碱金属负荷的关键,一是实时监控烧结矿碱金属负荷,二是严格控制各类除尘灰和回收杂料的配加比例。

(2) 通过生产实践,技术人员总结得到,为保证烧结机炉条不出现糊堵现象,1#烧结机在堆料过程中回收杂料的配比上限应不高于 4% ,除尘灰配比上限应不高于 3% ,总配比应不高于 7% 。混合料中碱金属 K、Na 含量总和应不超过 0. 17% ,烧结矿中碱金属 K、Na 含量总和应不超过 0. 18% ,Zn 含量应不超过 0. 03% 。

(3) 通过优化铺底料粒级和厚度,改善混合料制粒效果以及优化烧结过程控制的措施,可以有效遏制炉篦条恶化趋势,快速恢复正常生产状态。

4 参考文献

[1] 曹东鹏,桂鉴侠. 360 m2烧结机篦条糊堵原因及改进[J].河北冶金. 2017,255( 3) : 50-52

[2] 高丙寅,陈伟,臧国军,等.烧结机糊堵篦条现象的原因分析及预防措施[J].河南冶金,20l0,18( 6) : 33-35.

[3] 苏聪.解决酒钢 265 m2烧结机篦条糊堵问题的实践[J].甘肃冶金,2017,39( 2) : 82-84.

[4] 康海军,石江山,裴元东,等.京唐烧结蓖条粘结物分析[J].河北冶金,2014( 4) : 4-7.

[5] 李兴义. 配比制衡消除除尘灰对烧结机篦条糊堵的影响[J]. 山东冶金,201l,33( 5) : 4l-42,45.

[6] 邹鹏飞,邓有胜,赵改革,等.湘钢炉条板结原因分析及对策[J]. 烧结球团,2016,41( 6) : 21-25.