马洪斌 李冬初

(北京宇宏泰测控技术有限公司)

摘 要:在线成分检测技术能够在线连续检测各种元素含量,以“在线-实时-数字化”解决了荧光和化学分析方法“离线-滞后-人工化”的弊病,适用于钢铁企业原料采购、混匀料场、球团车间、烧结车间、高炉车间、焦化车间、喷煤车间生产过程智能控制。蒂森克虏伯Duisburg厂2008年,柳钢烧结厂2014年,宝钢股份炼铁部烧结分厂2016年,鞍钢东鞍山烧结厂2017年安装在线成分检测设备,另外在线成分检测在钢铁行业前端的矿山行业已经广泛应用于来料分级、料堆质量管理、原料配料、细粒、中粒、大块产品监测等。钢铁行业应用方案,一类是提供在线成分检测结果,另一类是通过在线成分检测结果,进行闭环智能成分调整,稳定原料成分,稳定生产过程和生产指标。在线成分检测技术已经度过了其在钢铁行业的适应期,硬件、软件针对钢铁行业工况已经能够很好的适应,智能配料系统经过各项参数选择、摸索、试验后,已经能够平稳的运行,并取得了很好的生产指标。

关键词:化学成分;在线检测;智能配料

1 在线成分检测技术

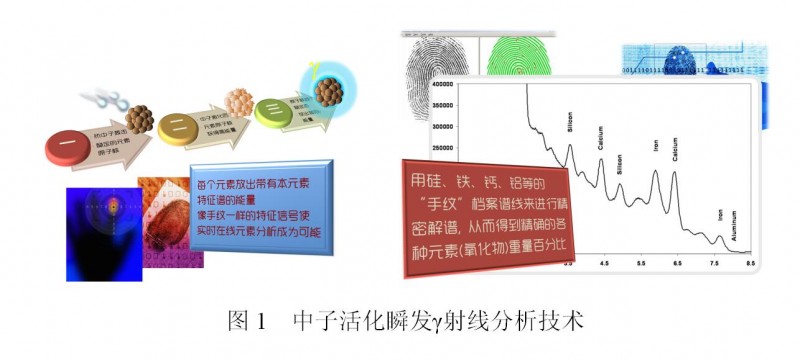

中子活化γ射线分析技术,即PGNAA (Prompt Gamma Neutron Activation Analysis),对皮带上通过的散状物料,进行连续分析。锎CF252(半衰期为2.65年,人工合成元素)中子源每秒发出上亿个中子,被皮带上物料元素的原子核所吸收,这些原子核被激发而发出γ射线,探头接收这些γ射线并转换成数字信号,最后进行分析得出数据。每种元素激发的γ射线,都有各自独特的频谱,以此计算出该物料的化学成分。对PGNAA技术响应较好的元素包括:钙、硅、铝、铁、镁、钾、钠、硫、氯、锰和钛等。

(1)材料中的原子核被中子激发形成具有高能量的不稳定原子核。

(2)被激发不稳定原子核趋于稳定态而放出能量。

(3)每个元素放出带有本元素特征谱的能量, 像手纹一样的特征信号。

在线成分检测技术已经广泛应用于矿山,发电,水泥,煤化工,钢铁等行业。

2 在线成分检测技术在钢铁行业的应用

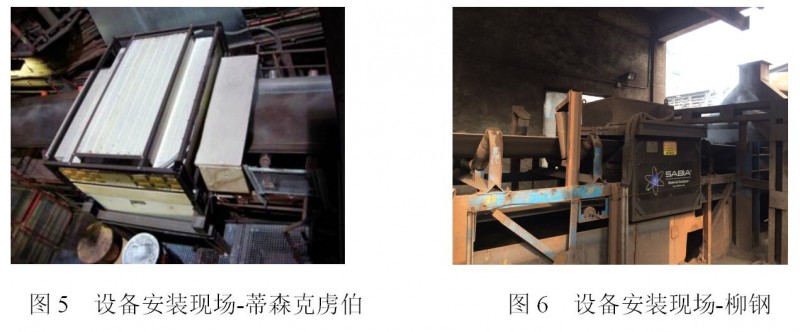

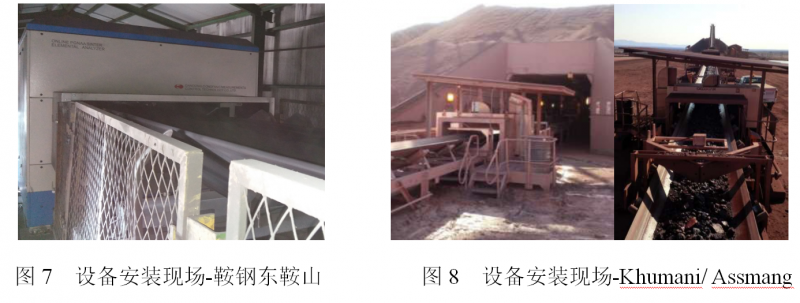

(1)蒂森克虏伯Duisburg厂,2008年安装,在线分析仪的使用帮助蒂森克虏伯获得了每吨烧结矿至少节省0.6欧元的收益,生产线一年生产量为640万吨,投资回报期不到6个月,这直接归功于返矿的减少、节省的固体燃料和石灰石。

(2)柳钢烧结厂,2014年安装,柳钢烧结3#360m2实践生产表明,烧结闭环智能配料后,烧结矿碱度 R±0.08稳定率提高9.65%,吨矿固体燃耗降低了0.14%。

(3)宝钢股份炼铁部烧结分厂,2016年安装,宝钢自主开发具有世界一流水准的烧结综合环保提升技术,具有成分在线自动检测等先进工艺。

(4)鞍钢东鞍山烧结厂,2017年安装,未实现闭环自动配料情况下,烧结矿碱度稳定率提高了3.98%。

(5)另外,在线成分检测在钢铁行业前端的矿山行业已经得到广泛应用,例如Khumani/Assmang,Mid South Mine/Assmang,Cloudbreak Mine/FMG,BKM Project/Assmang,Christmas Creek Mine/FMG,Xang Sepon Mine/OXLANA Lane,Sishen Mine/ANGLO KUMBA,Gabes Site/TIFERT,Beeshoek/ Assmang等,应用于来料分级 (合格来料免于选矿)、料堆质量管理、原料配料、细粒、中粒、大块产品监测等。

3 传统成分检测技术的不足

随着国内钢铁业的发展(世界钢铁协会数据:2017年世界粗钢产量16.91亿吨,中国粗钢产量8.32亿吨,占世界比例49.2%),国内炼铁行业(料场、球团、烧结、高炉)大而不强的局面日渐显现。原料传统的成分检验方法由于没有更新、更好的方法进行替代而一直在沿用,但越来越多的问题已经暴露出来:

(1)原料取样、制样环节受生产管理、操作习惯、责任心、随机性等影响存在一定偏差。

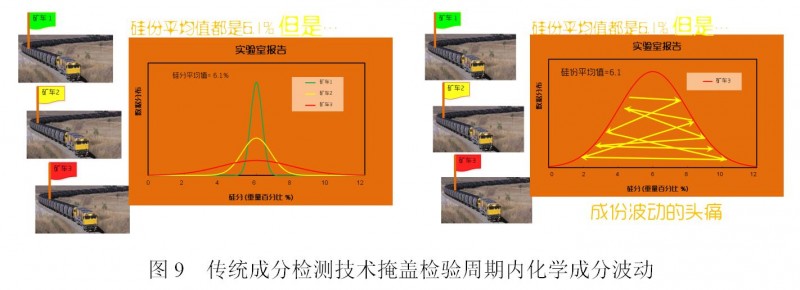

(2)原料取样周期较长,现有检验方法下,分析结果得到的是一个取样周期内原料成分平均值,不能及时反应该取样周期内原料成分的变化,甚至掩盖了该取样周期内原料成分的异常变化。

(3)现有检验方法下,成分检验结果只代表样品,不能反应全部原料成分。

(4)现有检验方法下,成分检验结果滞后实际原料,延误了工艺参数的针对性调整。

钢铁行业生产过程,成份波动=金钱的浪费,由于长期没有更新、更好的检验方法进行替代,钢铁行业被动的适应成分的波动,制定了诸多修修补补的措施、标准,并已成为操作习惯、管理习惯、思维习惯,这些措施、标准、习惯成为了传统成分检测技术的护城河,但从长远看,在钢铁行业降本增效的终极经营目标下,任何不适应这一目标的事物最终将被替代。

4 钢铁行业成分检测技术的出路

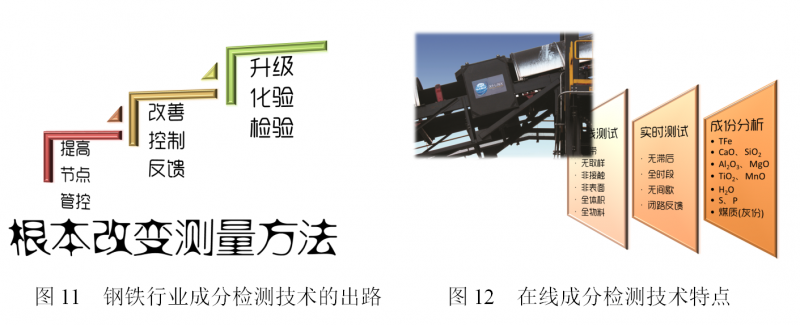

4.1 出路是根本改变检测方法

钢铁行业通过提高节点管控、改善控制反馈等措施,取得一定效果,但面对大规模、连续化生产过程,这些措施并不能根本改变问题,因此,在一定历史时期内成分检测技术发展已经不适应钢铁行业的精细化发展要求,钢铁行业成分检测技术出路是根本改变检测方法。

表1 钢铁行业原料成分控制措施

|

提高节点管控 |

改善控制反馈 |

升级化验检验 |

|

钢企原料进厂检验 |

码头料场造堆混匀 钢企料场造堆混匀 |

? |

在线成分检测技术,以“在线-实时-数字化”解决了荧光和化学分析方法“离线-滞后-人工化”的弊病。

4.2 在线成分检测设备适用性高

(1)环境工作温度为-40℃~ +50℃。

(2)紧凑、集成、单体式设计,适应带宽600mm至2400mm,托辊角度30至45度,对物料运量和皮带带速没有限制。

(3)安装在相邻两组托辊之间,无需接触皮带。

(4)主体结构,包括放射源、γ射线探头组和电控柜。电控柜内装有信号处理系统,为密封结构,可以防止灰尘和水的进入。

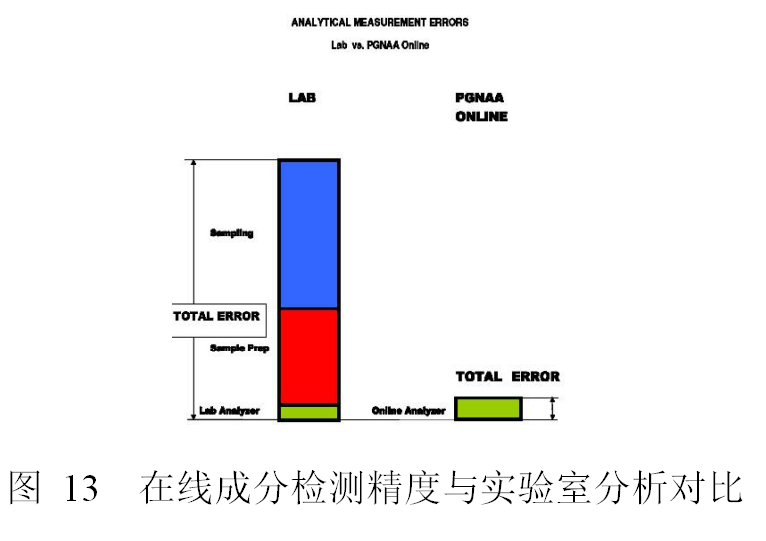

4.3 在线成分检测设备精度高于传统方法

传统实验室分析方法的误差一般是在线成分检测的一半,但大量的误差发生在取样和制样环节。在线成分检测没有取样和制样误差,因此其总体测量精度比传统实验室分析方法精度要高得多。在线成分检测精度与原料中含有哪些元素、各元素含量、皮带载荷、探测器数量、中子源总量等因素息息相关,具体的精度需要根据各厂情况独立标定。

5 在线成分检测技术钢铁行业应用方案

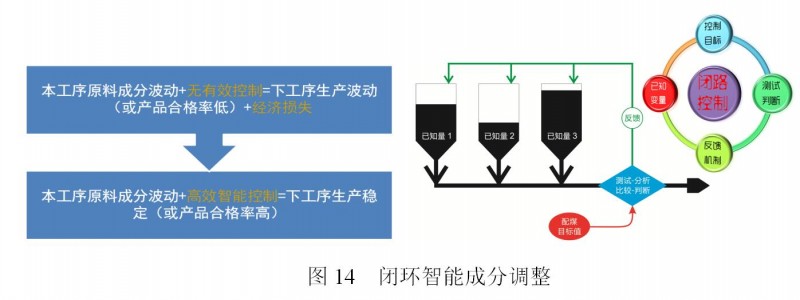

5.1 钢铁行业应用方案

在线成分检测技术钢铁行业应用方案,一类是提供在线成分检测结果,另一类是通过在线成分检测结果,进行闭环智能成分调整,稳定原料成分,稳定生产过程和生产指标。

钢铁行业应用方案:

(1)含铁原料采购质量在线监测系统

基于在线成分检测的质量监测系统,适用于含铁原料(铁矿粉、块矿、球团矿)采购,消除含铁原料取样、制样环节人为因素对原料入厂成分检测的负面影响、对生产经营的负面影响。

(2)煤粉采购质量在线监测系统

基于在线成分检测的质量监测系统(水分、灰分、硫分、发热值、灰成分),适用于煤粉采购,消除原料取样、制样环节人为因素对煤粉入厂成分检测的负面影响、对生产经营的负面影响。

(3)焦炭采购质量在线监测系统

基于在线成分检测的质量监测系统(水分、灰分、硫分、发热值、灰成分),适用于焦炭采购,消除原料取样、制样环节人为因素对焦炭入厂成分检测的负面影响、对生产经营的负面影响。

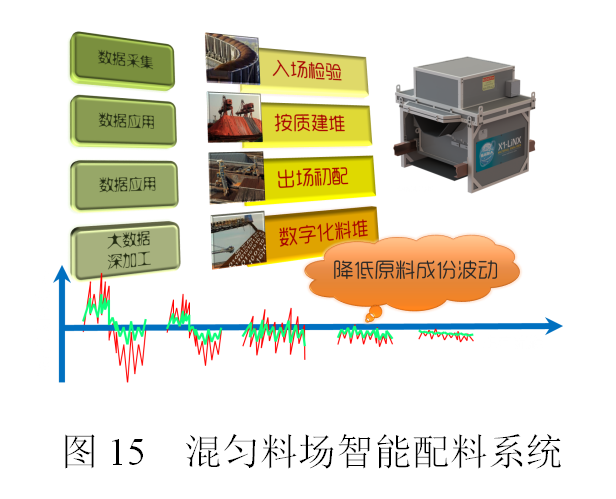

(4)混匀料场智能配料系统

基于在线成分检测的智能配料系统,适用于混匀料场,提高混匀矿Fe、SiO2稳定率。

(5)烧结智能配料系统

基于在线成分检测的智能配料系统,适用于烧结车间,提高烧结矿碱度R稳定率。

(6)球团智能配料系统

基于在线成分检测的智能配料系统,适用于球团车间,提高球团矿Fe、SiO2稳定率。

(7)焦化智能配料系统

基于在线成分检测的智能配料系统,适用于焦化车间,提高煤粉成分稳定率。

(8)喷煤智能配料系统

基于在线成分检测的智能配料系统,适用于喷煤车间,提高煤粉成分稳定率。

(9)高炉智能配料系统

基于在线成分检测的智能配料系统,适用于高炉车间,提高高炉炉渣碱度稳定率。

(10)烧结矿质量在线监测系统

基于在线成分检测的质量监测系统,适用于成品烧结矿质量监测。

5.2 钢铁行业应用方案经济效益举例

以烧结智能配料系统经济效益举例,可见该系统经济效益预测结果与蒂森克虏伯的经济效益相当。

表2 烧结智能配料系统经济效益预测

|

烧结机面积m2 |

高炉燃料比降低的经济效益 万元/年 |

高炉铁水产量增加的经济效益 万元/年 |

烧结总返矿率降低的经济效益 万元/年 |

年经济效益 万元/年 |

|

90 |

306 |

140 |

165 |

610 |

|

150 |

514 |

234 |

276 |

1024 |

|

180 |

616 |

281 |

331 |

1227 |

|

210 |

718 |

327 |

386 |

1431 |

|

265 |

906 |

413 |

487 |

1806 |

|

300 |

1028 |

468 |

552 |

2048 |

|

320 |

1093 |

498 |

588 |

2179 |

|

360 |

1232 |

561 |

662 |

2455 |

|

450 |

1541 |

702 |

829 |

3072 |

|

500 |

1713 |

780 |

921 |

3413 |

|

550 |

1884 |

858 |

1013 |

3755 |

|

600 |

2055 |

936 |

1105 |

4096 |

|

660 |

2259 |

1029 |

1215 |

4503 |

6 钢铁行业应用方案实施进展

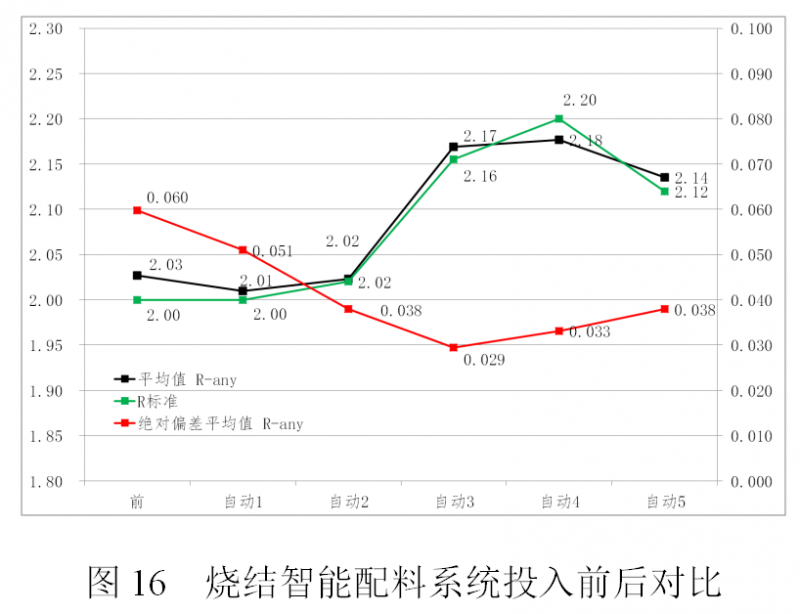

2014年,中国钢铁行业第一台在线成分检测设备安装于柳钢360m2烧结机;2017年,中国钢铁行业第一套基于在线成分检测的烧结智能配料系统成功运行于柳钢360m2烧结机。针对烧结工序烧结矿化学成分化验滞后造成的烧结配料调整不及时,以及由此形成的烧结矿质量稳定性差,烧结智能配料系统实现了实时自动调整配料,形成成分闭环自动控制,减少了成品烧结矿检验化验的滞后性,提高了烧结矿质量的稳定性。[1]

在线成分分析仪结合自动控制投入后系统运行稳定,数据可靠,3#360m2烧结机产质量指标得到显著提高,烧结矿碱度出格率降低4.48%,碱度R±0.08稳定率提高9.65%,烧结返矿率降低4.14%,吨矿固体燃耗降低了0.14%。

表3 烧结智能配料系统投入前后对比

|

指标 |

烧结智能配料投入前后对比 |

|

R±0.08 |

+9.65% |

|

返矿率 |

-4.14% |

表4 钢铁行业应用方案实施进展

|

序号 |

应用方案 |

进度 |

|

1 |

烧结智能配料系统 |

已实施 |

|

2 |

球团智能配料系统 |

推进 |

|

3 |

烧结矿质量在线监测系统 |

推进 |

|

4 |

混匀料场智能配料系统 |

推进 |

|

5 |

含铁原料采购质量在线监测系统 |

推进 |

7 钢铁行业应用方案实施难度

(1)在线成分检测技术进入国内钢铁行业已满五年,在钢铁企业、设计单位和自动化企业共同努力下,在线成分检测技术已经度过了其在钢铁行业的适应期,硬件、软件针对钢铁行业工况已经能够很好的适应,智能配料系统经过各项参数选择、摸索、试验后,已经能够平稳的运行,并取得了很好的生产指标。但部分钢铁企业习惯传统成分检测技术,缺乏主动创新,短线思维严重。

(2)部分钢铁企业担心中子源安全问题,在线成分检测设备所配锎CF252中子源在环保部门备案,设备防护到位,各项现场辐射指标需要经过第三方定期检测达标。

《辐射防护规定(GB8703-88)》规定,为了限制随机效应,辐射工作人员的年有效剂量当量限值为50mSv(5000mrem)。为了防止非随机效应,眼晶体的年剂量当量限值为150mSv(15000mrem);其他单个器官或组织的年剂理当量限值为500mSv(50000mrem)。公众成员的年有效剂量当量不超过1mSv(100mrem)。如果按终生剂量平均的年有效剂量当量不超过 1mSv(100mrem),则在某些年份里允许以每年5mSv(500mrem)作为剂量限值。公众成员的皮肤和眼晶体的年剂量当量限值为50mSv(5000mrem)。

工作人员每天在在线成分检测设备1米远处工作10分钟,每年有效辐射剂量92mrem,与照一次X光吸收的辐射剂量类似,远低于国家标准,并且实际上在线成分检测设备无需工作人员维护。因此,在线成分检测设备安全性可以得到保证。

表 5 在线成分检测设备安全性比较

|

常见的日常活动接受的辐射剂量 |

mrem |

|

乘500公里的飞机要接受宇宙辐射 |

4 |

|

每天看两个小时电视,一年要接受的辐射剂量 |

2 |

|

照一次X光,要吸收的辐射剂量 |

50-100 |

|

安检(每天2次乘坐地铁) |

200 |

|

居住在昆明每年接受辐射量 |

120 |

|

在线成分检测设备员工每年最高积累 |

212 |

|

离在线成分检测设备一米处连续工作一个小时(保证值) |

< 1.5 |

|

离在线成分检测设备一米处连续工作一个小时(实际测试) |

~0.5 |

(3)在线成分检测技术方面,国内科研单位长期侧重于实验室研究,工业化应用研究不足,国内产品缺乏长期的工业化研究成果支撑而检测精度不足,工业化应用的在线成分检测设备主要从美国、澳大利亚进口,锎CF252中子源国内生产成本高,主要从俄罗斯、美国进口。

8 结语

(1)在线成分检测技术能够在线连续检测各种元素含量(TFe、Si、Ca、Mg、Al、Ti等全元素分析),以“在线-实时-数字化”解决了荧光和化学分析方法“离线-滞后-人工化”的弊病,适用于钢铁企业原料采购、混匀料场、球团车间、烧结车间、高炉车间、焦化车间、喷煤车间生产过程智能控制。

(2)蒂森克虏伯Duisburg厂2008年,柳钢烧结厂2014年,宝钢股份炼铁部烧结分厂2016年,鞍钢东鞍山烧结厂2017年安装在线成分检测设备,另外,在线成分检测在钢铁行业前端的矿山行业已经广泛应用于来料分级 (合格来料免于选矿)、料堆质量管理、原料配料、细粒、中粒、大块产品监测等。

(3)在线成分检测技术钢铁行业应用方案,一类是提供在线成分检测结果,另一类是通过在线成分检测结果,进行闭环智能成分调整,稳定原料成分,稳定生产过程和生产指标。

(4)在线成分检测技术进入国内钢铁行业已满五年,在钢铁企业、设计单位和自动化企业共同努力下,在线成分检测技术已经度过了其在钢铁行业的适应期,硬件、软件针对钢铁行业工况已经能够很好的适应,智能配料系统经过各项参数选择、摸索、试验后,已经能够平稳的运行,并取得了很好的生产指标。

参考文献

[1] 在线成分测控系统在柳钢烧结生产的应用实践. 甘牧原,李宗社,刘巍等. 烧结球团,2018.6:20~24