刁呈振

(河钢宣钢设备能源)

摘要:本文以河钢宣钢8#180t/h燃气锅炉为例,现有的控制系统除给水回路投用自动外,其余回路均是手动控制,外部工况的频繁波动导致锅炉在现有手动操作模式下各主要运行参数控制不平稳,无法远程在线分析。

新技术的应用立足于现有的测控仪表,增加1套BCS优化控制系统及其相关配套装置,在OPC桥梁功能的支持下,使优化系统与PLC系统无缝整合到一起。采用先进的软测量技术、多变量解耦技术、过程优化控制技术、故障诊断与容错控制技术的BCS控制系统来实现8#180t/h燃气锅炉的全自动控制及远程在线分析,使锅炉运行更加安全、稳定、经济。

关键词:全燃气锅炉;自动燃烧:远程在线分析

1 河钢宣钢8#锅炉原状况

1.1锅炉参数

8#燃气锅炉采用四层四角喷燃,燃料使用高炉煤气(高炉煤气进锅炉前混入部分转炉煤气),同时还掺烧焦炉煤气。1-4层燃用高炉煤气,1-2层燃用焦炉煤气,每层的高炉煤气、配风调节阀设计有同操调节功能,焦炉煤气调节阀只能单个调节。锅炉额定主蒸汽负荷180t/h,额定主蒸汽温度440℃ ,额定主蒸汽压力3.43MPa。煤气调整方式按照优先级采用以下几种方式混合调整:按主汽压力调整、按调度指令调整、按煤气总管压力调整。锅炉运行主蒸汽压力波动范围2.9~3.7MPa,主蒸汽温度波动范围420~463 ℃,炉膛负压波动范围-300~-90Pa,汽包水位波动范围-90~70mm。

控制系统采用ABB AC800F (V9. 1)系统,支持OPC通讯,原 DCS组态设计有自动控制程序,除给水回路投用自动外,其余回路均是手动控制。影响生产稳定的主要因素是煤气不足、热值变化,高炉煤气压力波动大,高炉煤气压力波动范围5~17KPa,外部工况的频繁波动导致锅炉在现有手动操作模式下各主要运行参数控制不平稳,从而降低了锅炉和汽机效率,造成能源消耗增高。

1.2原有控制技术缺点

1.2.1水位的控制采用传统的三冲量控制方式,没有考虑燃烧的因素,控制精度不高,也没有考虑燃烧因素的影响。

1.2.2主汽温度的控制采用温度水量的串级控制方式,水量的计量偏差很大。

1.2.3炉膛压力控制两台风机分开控制,需要手动干预,技术难度大。

1.2.4未实现远程在线监测分析

图1 改造前主汽压力变化趋势图

2 自动燃烧及远程在线分析改造的技术思路

基于BCS优化控制节能技术,立足于现有的测控仪表,通过BCS优化控制系统对燃气锅炉燃烧优化控制,通过优化汽包给水控制回路、主汽压力控制回路、炉膛压力控制回路、送风控制回路、空燃比优化控制等手段,使燃气锅炉实现自动控制,各项技术指标满足燃气锅炉的运行指标,并通过优化空燃比,使得煤气既可以充分燃烧,又不至于风量过大,减小排烟损失,实现锅炉的节能降耗。

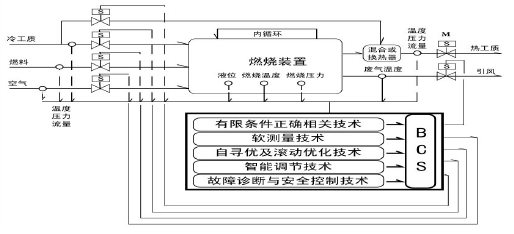

2.1 BCS优化控制系统技术原理

BCS是立足于各种燃烧装置最基本的测控仪表,采用先进的软测量技术、过程优化控制技术与大系统协调优化技术、安全控制技术、先进的软件接口技术及科学的运行数据挖掘、处理与统计技术来实现燃烧装置及多燃烧装置系统的全自动协调优化控制,从而达到其安全运行、稳定运行和经济运行的所有目标。下图为BCS技术与各种燃烧装置的关系图。

图2 BCS技术与燃烧装置的关系图

实现经济燃烧的目标有两个,在一定的负荷下寻找更少量的煤气用量,针对当前的煤气量寻找最合适的空气量来提高燃烧效率已进一步降低煤气消耗。

2.2燃烧现象与燃烧效率模型

各种燃烧一般都伴随着热量的产生,甚至包括化学燃烧。燃烧是物质与能量的转化过程,燃烧效率的高低代表着物质与能量的转化程度的高低,或者说它直接体现了经济效益的高低。

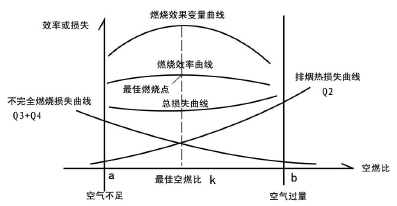

从各种燃烧装置的实际运行都不难知道,其燃烧效率与空气量的关系可用下图燃烧效率曲线表达:

图3 燃烧效率曲线

燃烧效率η是空燃比k的上单峰函数,这是我们在燃烧过程搞优化控制的工艺依据,可记为:

η=f (k)

2.3 BCS技术的理论根据

BCS技术立足于各种燃烧装置现有的工艺、设备、操作条件下,通过实施优化控制来使其燃烧效率η最大。能量平衡与热量平衡

气体燃料的热平衡方程式如下:

Qr=Q1+Q2+Q3+Q5

燃烧效率η(%)=(Qr-Q3)/Qr

热效率ηf(%) =100-(Q2+Q3+Q5)%

其中:

Qr—1m3煤气带入燃烧装置的热量(KJ/m3 );

Q1—燃烧装置有效利用热量(KJ/m3);

Q2—排出烟气所带走的热量(KJ/m3);

Q3—气体不完全燃烧热损失(KJ/m3);

Q5—燃烧装置的散热损失(KJ/m3);一般视为常数。

如果想使燃烧装置热效率ηf最大,我们必须让Q2、Q3、 Q5三项损失最小,而Q2、Q3两项占了燃烧装置热损失的绝大部分份额并与燃烧效果有着密不可分的因果关系。很显然如果空气过量会造成Q2增大,空气欠量会使Q3增大。

通过实施燃烧优化提高燃烧效率,并且实现远程在线分析。

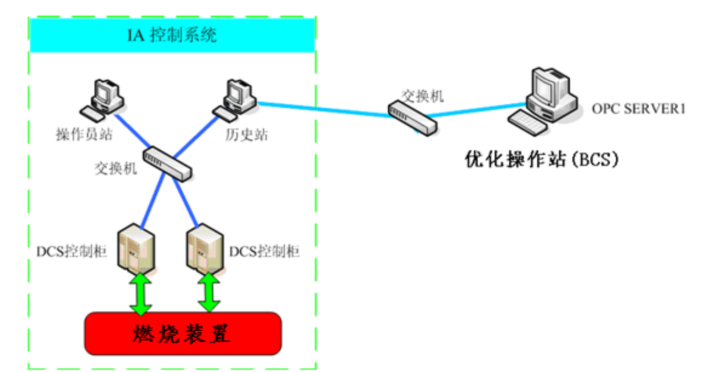

2.4技术方案

2.4.1 基于8#180t/h燃气锅炉现有的DCS控制系统现状、现场仪表和自动装置等设备设施,在现有仪表和自动装置不存在瓶颈因素的情况下,增加1套BCS优化控制系统及其相关配套装置,在OPC桥梁功能的支持下,使优化系统与PLC系统无缝整合到一起。采用先进的软测量技术、多变量解耦技术、过程优化控制技术、故障诊断与容错控制技术的BCS控制系统来实现8#180t/h燃气锅炉的全自动优化控制。改造后将将煤气控制回路、汽包水位控制回路、减温水控制回路、引风控制回路、送风控制回路均实现全自动优化运行。

图4 BCS系统配置图

2.4.2 优化燃烧控制系统

燃气锅炉优化燃烧控制技术可通过BCS优化算法模块和优化燃烧控制系统模块设计实现,采用先进的智能软伺服系统接口技术,最佳空燃比可通过空燃比优化控制器实现。

寻找最佳空燃比的技术实现方法是运用空燃比优化控制器先试着小幅度改变空燃比,再根据燃气锅炉运行情况判定燃烧效果是否改进,直至最佳。如果改变后效果较差,则试着反方向改变空燃比并重复上面步骤,直至最佳。

2.4.3 汽包水位控制回路

给水控制回路采用串级控制方式,主调节为汽包液位调节汽水偏差,副调节为汽水偏差调节给水阀门开度。通过汽包液位设定器设定需要控制的汽包液位,根据实际汽包液位和汽包液位设定值的偏差,通过汽包液位调节器,输出汽水偏差补偿值;汽水偏差调节器的设定值由汽包液位调节器的输出和燃烧因素前馈补偿器的输出两部份组成,汽水偏差调节器根据由汽水偏差计算器计算出的实际汽水偏差与汽水偏差的设定值的偏差,调整主给水和旁路给水的阀门开度。

2.4.4主汽温度控制回路

主汽温度控制回路是主汽温度的设定值通过主汽温度设定器设定,主汽温度调节器根据主汽温度测量仪表得到的实际主汽温度值与主汽温度设定值之间的偏差,与根据气温智能控制补偿的输出共同调整减温水阀门的开度。

扰动观测模型,是根据主汽温度的变化趋势提前改变减温水,提高主汽温度的稳定性和控制精度。高过温度前馈算法,则由于燃气锅炉燃烧运行强度的变化,烟温会随之变化,进而影响主汽温度,所以采用烟气温度的变化对于减温水进行提前动作。

2.4.5炉膛压力控制回路

炉膛压力设定值通过炉膛压力设定器设定,炉膛压力调节器根据炉膛压力测量仪表得到的实际炉膛压力值与炉膛压力设定值之间的偏差,与煤气风量前馈调节器的输出共同调整引风机的开度。

炉膛压力控制重点是要对负压测量处理,即对于多负压测量的现场经过处理进入算法,处理成可用的测量值,同时对于坏掉的测量值进行剔除。在负压调节回路上增加一前馈调节器用于改善调节品质,前馈调节解决的是当进炉煤气、空气发生量变化时提前给引风挡板一个改变量,以保证炉膛负压的稳定。

2.4.6送风控制回路

基本风量获取模型需要根据实时的送风机电流计算总送风量,为控制切换风量的基本目标值的获取做好准备。

风量优化模型是出于燃气质量的频繁波动以及燃烧效果的影响,造成在该点与等量燃气相对应的空气量的不固定性,它应根据燃气热值等变化而变化,最终目标是让所配风量能让进炉燃气完全燃烧,当燃烧最完全时,会造成锅炉负荷有所上升,负荷控制回路就会相应降低燃气量控制点,这样就完成了又一次的优化节能。

动态风煤比指的是煤气与空气之间的关联关系,每次优化结束后该值是变化的。氧含量修正模块主要是根据负荷获得氧含量的目标值(该目标值是动态变化的),用实际测量值和目标值进行比较,获得需要增加或减少风量的增量。

2.4.7负荷控制回路

煤气量调节器根据煤气量设定器与煤气量测量仪表测得的实际煤气量的偏差,调整煤气阀门开度。其中煤气量设定器的输出是由煤气基本量、主汽压力调整煤气量、煤气总管压力调整煤气量的和。主汽压力调整煤气量根据主汽压力设定值与主汽压力测量值的偏差进行调整;煤气总管压力调整煤气量根据煤气总管压力设定值和煤气总管压力测量值的偏差进行调整。

负荷控制系统中的主汽压力扰动观测模型,通过计算主汽压力变化趋势来提前调整燃气量,以保证负荷的稳定,并提高燃气阀位调节的快速性。燃气量优化模型,是为因煤气种类多、热值变化大,而提供了一种寻找用更少燃气量来保证负荷的可能性。高热值煤气扰动模型则主要处理不定时不定量的高热值煤气对于锅炉运行的突发性干扰。最后,高气/焦气压力保护根据煤气压力控制要求下限调整各层煤气阀门的开度保证安全燃烧,并在做出是否关闭某层的指令。

2.4.8锅炉安全运行控制功能

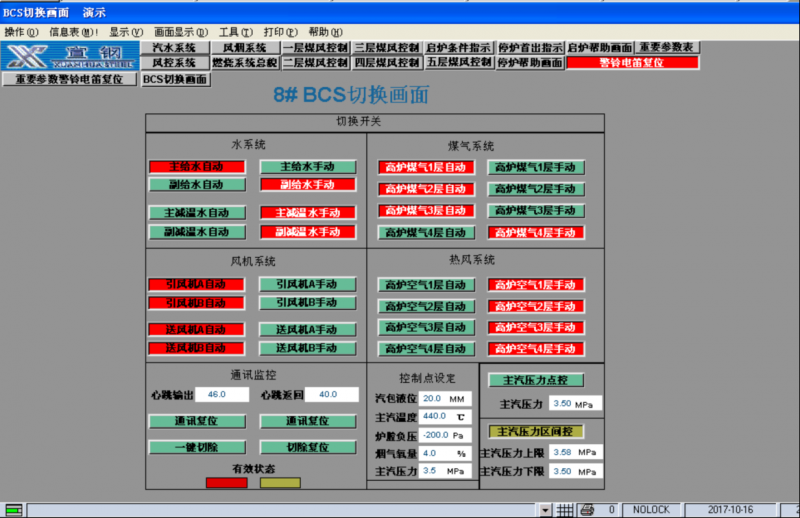

为保障锅炉安全运行,在BCS系统中增加了远程在线故障诊断功能,专业技术人员可以从电脑、手机等终端设备查看锅炉运行状态,并且在出现问题时可以在线分析、调试锅炉程序。

图5 操作(DCS与BCS切换)界面

3 应用效果

运行效果测试采取72小时对72小时共进行2轮的形式进行,即先以DCS手动控制方式测试72小时,并收集运行过程中的生产数据。然后切换到BCS优化控制方式测试72小时,收集运行过程中的生产数据,以上方式进行2轮。运行数据以现场运行人员记录的生产报表数据为准。经运行测试,机组节能效果显著,节能率为1.48%。

3.1 第一轮测试期间数据

表 1 测试期间生产报表数据记录

|

运行方式 |

蒸汽产量(t) |

折算后高煤用量(m3) |

吨汽耗煤气 (m3/t) |

|

DCS手动控制 |

9545 |

9374770 |

982.17 |

|

BCS优化控制 |

9413 |

9104480 |

967.22 |

|

节能率 |

(982.17-967.22)/ 982.17*100%=1.52% |

||

通过对第一轮测试期间生产报表数据记录分析,BCS优化控制方式相对DCS手动控制方式节能率为1.52%。

3.2 第二轮测试期间数据

生产数据原始记录如下:

表 2 测试期间生产报表数据记录

|

运行方式 |

蒸汽产量(t) |

折算后高煤用量(m3) |

吨汽煤气耗(m3/t) |

|

DCS手动控制 |

10060 |

10270570 |

1020.93 |

|

BCS优化控制 |

8668 |

8722775 |

1006.32 |

|

节能率 |

(1020.93-1006.32)/ 1020.93*100%=1.43% |

||

通过对第二轮测试期间生产报表数据记录分析,BCS优化控制方式相对DCS手动控制方式节能率为1.43%, BCS优化控制节能效果显著。

3.3 燃烧优化控制前后对比图

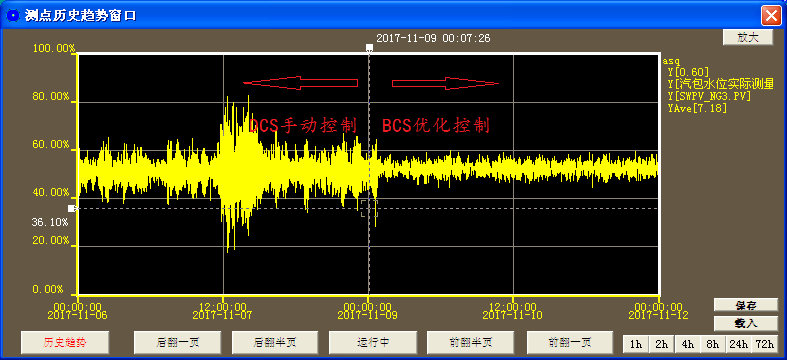

图6 第二轮汽包水位对比图

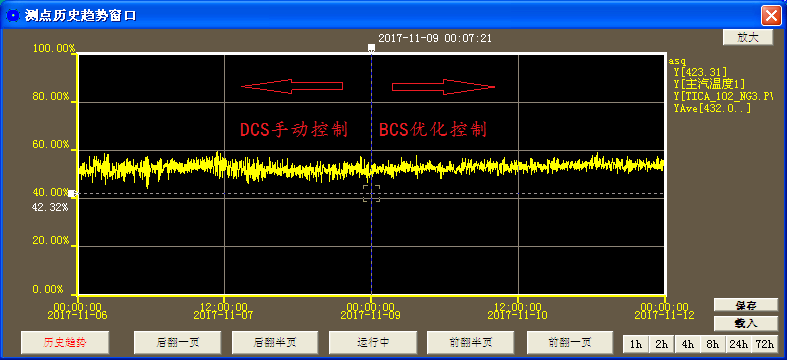

图7 第一轮主汽温度对比图

BCS优化控制方式相对于DCS人工控制方式锅炉整体运行工况更加平稳,使得锅炉热效率提高,并实现了远程在线检测分析。