白剑锋 刘震华 孙艳丽

(河钢集团宣钢公司焦化厂)

摘要:在河钢宣钢焦化厂5#、6#焦炉加热的过程中,高炉煤气含有的水分、杂质对高炉煤气连接弯管的波形膨胀弯管腐蚀[1],目前发现连接弯管波形管部位腐蚀严重,加之炉体膨胀引起波形管伸长,两者共同作用造成高炉煤气泄漏现象,正常加热时煤气报警300~400ppm,在交换瞬间,煤气泄漏量更高,对操作人员和焦炉炉体的危害是巨大的,直接影响焦炉的操作安全。

关键词:高炉煤气加热 波形膨胀弯管 腐蚀 高炉煤气泄漏

河钢宣钢焦化厂5#、6#焦炉高炉煤气连接弯管原设计为波形膨胀弯管,在使用高炉煤气加热过程中,由于高炉煤气含有水分较大,冷凝液对波形膨胀弯管造成腐蚀,目前发现连接弯管波形管部位腐蚀严重,加之炉体膨胀引起波形管伸长,两者共同作用造成高炉煤气泄漏,正常加热时煤气报警300~400ppm,在交换瞬间,由于煤气压力较高,高炉煤气泄漏严重,严重威胁到安全生产,必须更换。

5#、6#焦炉为JN60~6型焦炉,其炉型特点为双联火道、焦炉煤气下喷、带废气循环的复热式焦炉,年产冶金焦炭100万吨[2],日外供煤气120万m3。使用高炉煤气加热时发现有两根波形管处泄漏煤气,采取了临时堵漏进行处理,煤气区域煤气报警值在30~70 ppm。后使用过程中弯管泄露严重,主要原因是波形管腐蚀加重,存在安全隐患,不具备使用条件。

1 现象分析

1.1 高炉煤气性质与高炉煤气中毒

高炉煤气泄漏就是煤气在有限的小范围内超过24ppm的先引起CO报警,进而泄露严重会发生中毒和爆炸,煤气爆炸必须具备下面条件: 1、煤气与空气同时存在一定的空间范围且混合比例处在爆炸范围之内(高炉煤气爆炸极限为36~72%) ; 2、爆炸性气体达到一定的着火温度(高炉煤气700℃以上) ,给焦炉的生产带来极大的安全隐患。

1.1.1 高炉煤气组成

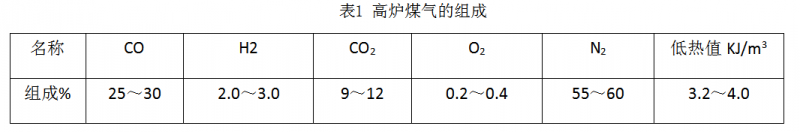

高炉煤气的组成如表1所示。

1.1.2 高炉煤气性质

(1)重度:1.29~1.30kg/m3。

(2)着火点:700℃以上。

(3)爆炸极限:36~72% 。

(4)1m3煤气燃烧需要空气量约0.6~0.8m3。

1.1.3高炉煤气特点

(1)煤气热值低,需要预热。煤气用量多,燃烧系统阻力较大。

(2)燃烧速度慢,火焰长,有利于高向加热均匀性。

(3)CO含量大,毒性强大,操作时应防止煤气中毒。

(4)含尘量较大时,易造成蓄热室阻力增大,堵塞格子砖。

1.2爆炸性气体的形成

高炉煤气与空气混合达到爆炸极限:36~72%,遇到明火就容易引起爆炸发生。

1.3作业环境中CO浓度与人体中毒反应

4 D- f& Q8 l" P& q% ?1.3.1、高炉煤气中含有约25~30%的CO,CO是一种无色、无味有剧毒的气体。

9 X' S! _0 {6 d; ?6 R1.3.2、其密度与空气接近,一旦扩散到空气中,就会停留在一定区域的空间内并可随空气流动,人的感觉器官很难感知到他的存在。

1.3.3、 CO一经与人体血液内的血红蛋白相结合就会使人的血液失去输氧能力,发生煤气中毒事故。

作业环境中CO浓度与人体中毒反应如表2所示。

表2 作业环境中CO浓度与人体中毒反应

|

CO浓度mg/m3 |

作业时间 |

人体反应 |

|

300 |

8小时 |

无反应 |

|

50 |

2小时 |

无明显反应 |

|

100 |

1小时 |

头痛恶心 |

|

200 |

30分钟 |

头痛晕眩 |

|

500 |

20分钟 |

重度严重或致死 |

|

1000 |

1~2分钟 |

中毒死亡 |

2 高炉煤气连接弯管的波形膨胀弯管腐蚀现象的危害

焦化厂5#、6#焦炉高炉煤气连接弯管原设计为波形膨胀弯管,在使用高炉煤气加热过程中,由于高炉煤气水分较大,造成波形管腐蚀,目前发现连接弯管波形管部位腐蚀严重,加之炉体膨胀引起波形管伸长,两者共同作用造成高炉煤气泄漏,正常加热时煤气报警700~800ppm,在交换瞬间,由于煤气压力较高,高炉煤气泄漏严重,严重威胁到安全生产。

2015年11月18日~2015年12月29日5#焦炉使用高炉煤气加热,11月18日置换过程中有两根波形管处泄漏煤气,采取临时堵漏进行处理。在使用中煤气区域煤气报警值在30~70 ppm. 从2016年1月份到目前5#焦炉使用焦炉煤气加热,3月10日在置换高炉煤气过程中,弯管泄露严重,主要原因是波形管腐蚀加重,存在安全隐患,不具备置换条件。目前6#焦炉使用高炉煤气加热,存在同样的问题,所以,迫切需要对高炉煤气连接弯管结构进行改造。

3 高炉煤气连接弯管改造的主要技术措施

3.1改造的内容

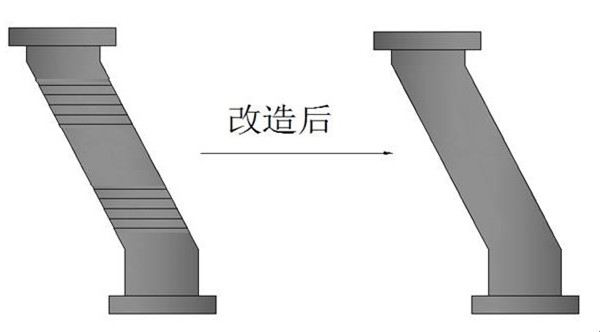

5#、6#焦炉自从2008年投产以来已经连续生产9年时间,炉体已经经过了较大的膨胀。前期的炉体膨胀造成了高炉煤气弯管波形膨胀节拉伸,再加之高炉煤气含水分较大腐蚀严重,最终导致了弯管处高炉煤气泄漏。在焦炉使用中期,炉体膨胀较小[3],因此可以用机械强度高、密封性能好的无缝钢管替代波形膨胀弯管。在使用过程中,炉体有较小膨胀,对机械强度高的无缝钢管制作的弯管没有较大的损坏,所以用无缝钢管替代波形膨胀弯管完全试验可行。煤气弯管在改造前后对比如图1、图2、图3所示。

2016年3月1日~2016年3月18日,现场跟踪调查及分析原因,研究解决方案。发现问题后,立即组织人员对5#、6#焦炉的208根高炉煤气连接弯管的不锈钢膨胀节进行检查统计,发现大多数都不同程度出现腐蚀情况,急需全部更换,否则会形成安全隐患,发生煤气中毒现象,威胁操作人员生命安全。根据现场实际情况,研究确定解决方案。

2016年3月18日~2016年5月31日,改造施工。3月18日~24日更换机侧,3月25日~27日机侧打压试漏处理;3月28日~4月3日更换焦侧,4月4日~6日焦侧打压试漏处理,4月7日具备置换高炉煤气条件。

2016年4月~5月,6#高炉煤气连接弯管进行全面改造,改造结束后,通过打压实验,具备置换条件后,立即置换试用。

2016年5月1日~5月31日,对安装后的高炉煤气弯管进行跟踪观察使用情况,确认改造达到预想的效果。继续进行同样程序改造5#焦炉的高炉煤气弯管。

3.2创新点

根据焦炉在不同使用周期的膨胀特点,使用无缝钢管焊接,解决煤气泄漏问题。改变连接弯管的设计,将波形膨胀弯管改为无缝钢管。由于现场条件所限,对每根高炉煤气连接弯管的要求不同,设计难度较大,所以必须采取现场制作、安装、焊接,现场施工难度大。

3.3运行情况

当前5#、6#焦炉共208个高炉煤气连接弯管已经全部完成改造,改造后彻底杜绝了高炉煤气在弯管处的泄漏,有效消除了安全隐患,提高了焦炉安全系数。

3.4效果比较

改造实施后,大大提高了高炉煤气弯管的机械强度和密封性能。高炉煤气泄漏报警问题得到解决,煤气报警由原来的700~800PPm降低为0PPm。改造实施前后高炉煤气连接弯管对比见图2和图3所示。

3.5社会效益

高炉煤气弯管改造后彻底杜绝了高炉煤气在弯管处的泄漏,消除了安全隐患,提高了高炉煤气使用的安全系数。

3.6附图

图1 高炉煤气连接弯管改造前后对比图

图2 改造实施前高炉煤气连接弯管

图3 改造实施后高炉煤气连接弯管

4 结论

通过对高炉煤气连接弯管的设计改造实施,我们实现了消除原设计的缺陷,不锈钢膨胀节承受高炉煤气中水分和杂质的腐蚀性较差,经过长期的使用,出现小的漏点,逐渐发展扩大使煤气泄露浓度增加,故障点发展成面,时刻威胁到职工操作的安全,必须彻底消除隐患。更换后机械强度高、密封性能好的无缝钢管耐腐蚀性比原使用的不锈钢膨胀节更好,不容易出现漏点,从而保障了高炉煤气通过连接弯管处时不再漏煤气。

参考文献:

[1] 官习艳,马作仿,熊树林.高炉煤气管道的腐蚀及预防措施[J].冶金动力,2011(6):22-25.

[2] 杨建华,阚兴东,石熊保.炼焦工艺与设备[M].北京:化学工业出版社, 2006:59-60.

[3] 郑国舟.焦炉技术管理规程 [J].燃料与化工, 1993:75.