时朝昆1 赛音巴特尔 付建华

(首钢集团有限公司技术研究院,北京)

摘要:高炉瓦斯灰的氧化锌以微小结晶体形式存在,在粒度30μm以下具有明显的富集现象,高锌组份占比为30%-40%。本实验采用气流分级选矿法对高炉瓦斯灰进行处理,结果表明,在气流流速约40m/s、物料流量5t/h、分级轮转速2000rpm~9000rpm、真空度0.4~0.6kgf/cm2等主要控制条件下,瓦斯灰被分割为高锌灰和低锌灰两部分,脱锌率曲线与回收率曲线的交叉点为理论操作点,在此区间的脱锌率约70%、低锌灰回收率约60%。气流分级选矿法处理瓦斯灰具有工况易控制、分级精度高的技术优势,不仅可单独处理高炉瓦斯灰,而且对于现有高炉煤气除尘工艺的技术改造也具有借鉴价值。

关键词:瓦斯灰;气流分级;氧化锌

1 前言

瓦斯灰产自高炉煤气的冷却净化过程并由布袋除尘器最终收集,是钢铁企业主要固体副产物之一,由铁、碳以及Si、Al、Ca、Mg的氧化物组成,并含有低沸点的Pb、Zn氧化物与碱金属氧化物等, 产生量为铁水产量的1%左右,由于瓦斯灰中存在大量铁和碳等有益成分,属于钢铁企业二次资源必须进行资源化利用[1]。绝大多数钢铁企业的瓦斯灰锌含量很高,直接回用烧结曾是普遍方式,但后果是锌元素的富积对高炉正常生产构成了重大危害,主要表现在:经常出现高炉热制度的稳定性失常、高炉煤气流稳定性失常、高炉消耗升高、煤气取样孔极易堵塞、煤气切断阀阀杆易卡死、高炉结瘤频度增多等现象,这些现象直接影响高炉长寿、稳产、高产[2]。目前,钢铁企业在不能采用直接回用烧结的背景下,只能将高锌灰暂时堆存起来,因此,如何采用有效措施既能实现最大限度进行资源化利用又能摆脱不利因素,已成为钢铁企业重点攻关的研究课题之一。现有高炉干法除尘灰脱锌的方法主要有:高温法、化学法、物理法、水力旋流法等[4,5]。本文提出一种瓦斯灰富积高锌组份的预处理方法,并对相关的影响和控制因素进行了实验研究,通过气流分级技术分离出高锌灰另做处理,含锌量低的部分则可正常回用钢铁流程,使高炉具备锌的出口而有效降低锌富积的危害。

2 高炉瓦斯灰特性

2.1化学成份

本实验对某钢铁企业循环使用的含锌高炉瓦斯灰进行了取样,其化学成份如表1所示,其中氧化锌平均含量达到6%以上,严重超过高炉生产上限值。

表1高炉瓦斯灰化学成份

|

成份 |

SiO2 |

Al2O3 |

CaO |

MgO |

K2O |

Na2O |

TFe |

FeO |

ZnO |

Pb |

C |

|

含量% |

7.9 |

4.0 |

5.2 |

1.2 |

1.2 |

0.6 |

23.1 |

9.8 |

6.3 |

2.4 |

21.8 |

2.2粒度分布

采用激光粒度分析仪对瓦斯灰进行斯托克斯粒径分析,结果如表2所示,高炉瓦斯灰中位径为24.1μm,60μm以下部分比例超过80%,呈现显著的微细粉特征。

表2 高炉瓦斯灰的Stocks微度分布

|

粒度/μm |

-3 |

3-5 |

5-10 |

10-20 |

20-30 |

30-40 |

40-50 |

50-60 |

+60 |

中位径 |

|

占比/% |

2.1 |

4.1 |

13.3 |

23.3 |

15.7 |

10.5 |

7.2 |

5.1 |

18.6 |

24.1 |

|

累积/% |

|

6.2 |

19.5 |

42.8 |

58.5 |

69 |

76.2 |

81.3 |

100 |

|

2.3矿相组成

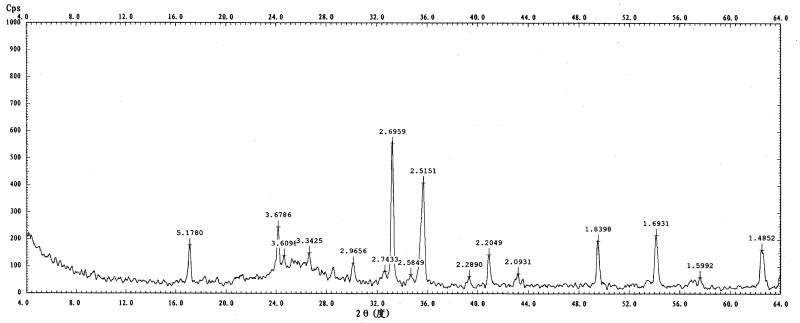

在油浸500x、反射光测试条件下,如图1所示,X—光粉晶衍射分析结果是:高炉瓦斯灰的物相组成以赤铁矿和磁铁矿为主,其次为非晶质及氧化锌晶体、硼铁矿,含有微量石英矿相。

图1 瓦斯灰3X—光粉晶衍射图

2.4显微组成

如图2所示,10μm以下瓦斯灰在光学显微镜下观察到的片状不规则形貌,在显微镜中还可以观察到比重较小的焦炭颗粒,同时也可以观察到半透明的氧化锌晶体颗粒。

图2瓦斯灰光学显微镜形貌

如表3所示,通过显微数点法对瓦斯灰样品进行定量分析,高炉瓦斯灰的矿物组成以焦炭、赤铁矿为主,由于焦炭比重较小,将有相当一部分与细小的富锌瓦斯灰颗粒一同被气流分级选出。图3为瓦斯灰颗粒的显微形貌,焦炭与其它矿物嵌合在一起。

表3表面积百分含量

|

矿物 |

焦炭 |

残煤 |

铁酸钙 |

磁铁矿 |

赤铁矿 |

返矿 |

固溶体 |

金属铁 |

|

|

质量% |

61.5 |

4.1 |

4.2 |

6.3 |

19.8 |

3.1 |

1.0 |

— |

|

图3瓦斯灰的显微形貌图

3 气流分级原理

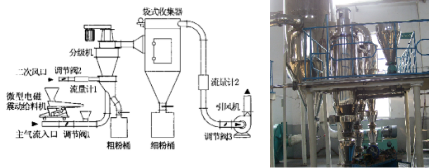

氧化锌的生成机理决定了瓦斯灰中含锌高的主要集中存在于小于30μm的粒度上,因此可以通过气流分级技术实现高锌灰的分离富积。如图4所示为气流分级机主机结构示意图,物料进入分级机后,较细的部分在气流作用下上升至分级轮部位,使粒径微小的高锌灰穿过分级轮叶片,由配套的旋风收集器和布袋收尘器收集;较粗的低锌灰与自分流下沉的大部分瓦斯灰一同汇集到分级机底部排出。

1、物料入口 2、分级轮3、微粉出口4、二次配风5、进风口6、粗粉出口

图4 气流分级机运行原理图

图5所示,本次实验过程采用的气流分级设备系统主要包括:定量给料机、分级机、布袋收尘器和引风机等,气流分级机型号为FYW1000分级机,风机采用罗兹风机、功率为11kW。

图5 瓦斯灰气流分级实验的设备系统及实物图

4 结果与分析

操作过程中,在控制罗兹风机产生初始真空度为0.3~0.5kgf/cm2负压条件下,瓦斯灰被连续抽进气流分级机主机内,瓦斯灰的进料流量为5t/h,为达到准确切割目标粒度,在2000rpm~9000rpm范围内对分级轮转速进行调整,并调整配风的风量使气相浓度达到正常工况,相应地,调整系统真空度为0.4kgf/cm2左右。

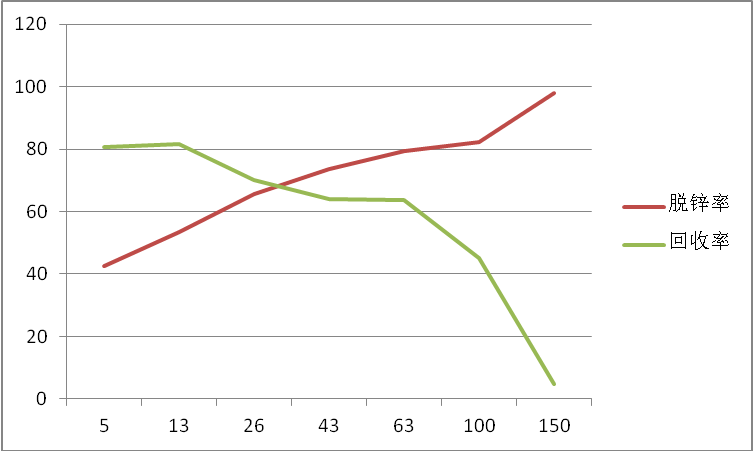

实验对总含锌量1.36%的瓦斯灰进行了7个粒级区间的分级,并对各区间的锌含量和全铁品位进行测定,研究瓦斯灰在气流分级作用下氧化锌的富集分离特性。结果如表4所示,在26μm以下锌含量超过原料样的2倍,而且随着粒度区间向大粒度偏移锌含量显著降低,在细粒度上呈现了明显的富集现象,说明瓦斯灰的氧化锌主要在高炉气相的冷却过程中单独结晶,其中小部分吸附在瓦斯灰的粗颗粒上。实际上,在瓦斯灰富集脱锌的同时应兼顾低锌瓦斯灰的回收率,因此,根据表4的数据,选择分级的切割粒度26~43μm比较合理,此时的脱锌率为70%左右、回收率为60%左右。如图6所示,脱锌率曲线与回收率曲线的交点33μm附近即为合理的操作控制区间。

表4 瓦斯灰气流分级区间对应锌含量变化

|

序号 |

粒度区间/μm |

分级转速/rpm |

比例/% |

累积比例/% |

TZn/% |

TFe/% |

脱锌率/% |

回收率/% |

|

1 |

<5 |

7800 |

19.3 |

19.3 |

2.97 |

35.2 |

42.5 |

80.7 |

|

2 |

5~13 |

6300 |

5.07 |

24.4 |

2.92 |

39.30 |

53.5 |

81.7 |

|

3 |

13~26 |

5100 |

5.47 |

29.9 |

2.96 |

41.67 |

65.5 |

70.1 |

|

4 |

26~43 |

4200 |

6.13 |

36.0 |

1.98 |

42.86 |

73.6 |

64.0 |

|

5 |

43~63 |

3700 |

12.4 |

48.4 |

0.63 |

43 |

79.4 |

63.7 |

|

6 |

63~100 |

3000 |

6.4 |

54.8 |

0.57 |

43.1 |

82.1 |

45.2 |

|

7 |

100~ |

2300 |

45.2 |

100 |

0.53 |

42.37 |

97.9 |

4.9 |

|

|

原料 |

|

|

|

1.36 |

38.6 |

|

|

图6气流分级的脱锌率曲线与回收率曲线图

在瓦斯灰脱锌的生产操作中,气流分级具有如下优势:1、可以根据锌含量的分布任意调节分割粒径,分级精度为±4%左右;2、工艺过程为全干法,直接对高炉瓦斯灰进行处理而无需湿法脱锌的加水配浆;3、生产线占地面积小、布置灵活、与生产现场易于衔接,项目投资规模适中、运行成本低、处理能力适用范围较宽,系统最大能力可达20万吨/年套,满足钢铁企业不同生产规模的需求。

5 结论

1、高炉瓦斯灰含锌量高,且在小粒度上存在富集现象;

2、瓦斯灰中的氧化锌主要以微结晶体形态存在;

3、气流分级选矿法分离高炉瓦斯灰含锌物质效果明显,在切割粒度33μm区间的脱锌率约70%、低锌灰回收率约60%;

4、气流分级选矿法预处理高锌瓦斯灰的工艺系统成熟、工况易于控制,不仅适用于单独处理瓦斯灰,而且对现有高炉干法除尘系统的改造具有一定的借鉴价值。

参考文献

[1] 张建良,闫永芳,徐萌等.高炉含锌粉尘的脱锌处理[J].钢铁,2006,4100):78.

[2] 彭开玉,周云,王世俊等.钢铁厂高锌含铁尘泥二次利用的发展趋势[J].安徽工业大学学报,2006,23(2):127.

[3] 高志明, 周显瑞. 重选—筛分工艺分选高炉除尘灰试验与实践[J]. 金属矿山 总第493期 2017年第7期.

[4] 陈利兵,赵庆社,张秀丽.莱钢除尘灰综合利用技术的开发与应 用[J].莱钢科技,2009(6):79-81.

[5] 冯 婕,韩京增,李 祎,等. 炼铁除尘灰综合回收试验研究 [J].矿产综合利用,2012(2):29-31.