张述明 贺超 李华阳

(河北钢铁股份有限公司承德分公司 河北承德 067102)

摘要:根据含钛高炉渣的成分及特点,进行了承钢高炉水渣制备矿渣微粉的技术研究,介绍了矿渣微粉生产线项目的技术参数、规模、设备选型等相关情况。

关键词:含钛高炉水渣;矿渣微粉;活性;立磨

1 引言

由于地理位置、资源因素影响,历史上承钢高炉冶炼钒钛磁铁矿时较多,使承钢高炉渣中含TiO2较高,最高时曾达到15%以上,造成高炉渣利用率较低,承钢高炉渣年产量约300-400万吨,几乎全部堆存待开发利用。目前高炉渣的二氧化钛含量较低,TiO2平均含量约6%~9%,符合国标要求的TiO2 含量小于10%的标准,可以应用于水泥和混凝土中做掺合材料。

2 矿渣微粉的产生

由于矿渣易磨性较水泥熟料差,传统工艺与水泥熟料共同粉磨时,细度往往偏粗而活性得不到有效发挥。如将矿渣单独粉磨,粉磨到预定细度后掺入水泥中或在拌制混凝土时掺入,则其活性可以得到充分的发挥。这种经过粉磨后颗粒细小的矿渣就是矿渣微粉。矿渣微粉作为一个独立的产品出现在建筑市场,广泛应用于预制和预拌混凝土中,可以替代约50%水泥。

3 承钢高炉水渣成分及活性

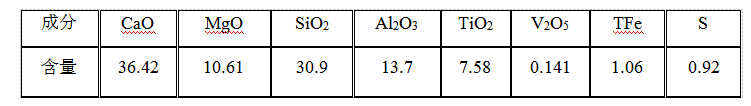

承钢高炉渣主要化学成分为CaO、 MgO 、SiO2、Al2O3、TiO2、V2O5、TFe 、S 等,典型成分如表1所示。

表1 承钢典型高炉渣成分(三号2500m3高炉)

矿渣微粉是粒化高炉矿渣微粉的简称,是一种优质的混凝土掺合料,由水淬后的粒化高炉矿渣,经干燥、粉磨,达到相当细度且符合相当活性指数的粉体。

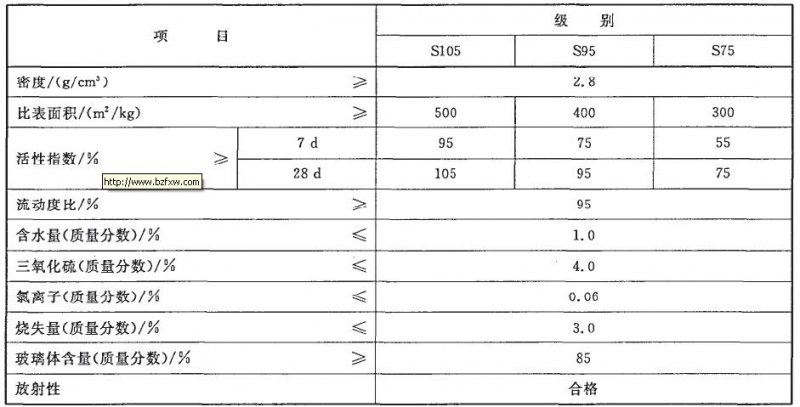

矿渣微粉共分为S75、S95、S105三个级别。矿渣微粉的技术要求:按国标《用于水泥和混凝土中的粒化高炉矿渣粉》(GB/T18046-2000)规定,对矿渣粉有八项技术要求:密度、比表面积、活性指数、流动度比、含水量、三氧化硫含量、氯离子含量、烧失量。具体指标列于下表2。

表2 国标GB/T 18046-2008要求的矿渣微粉技术指标

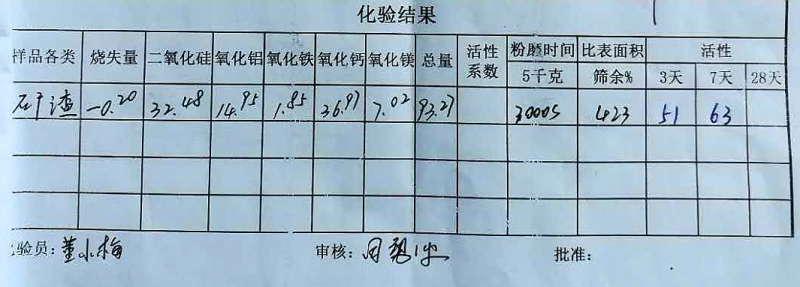

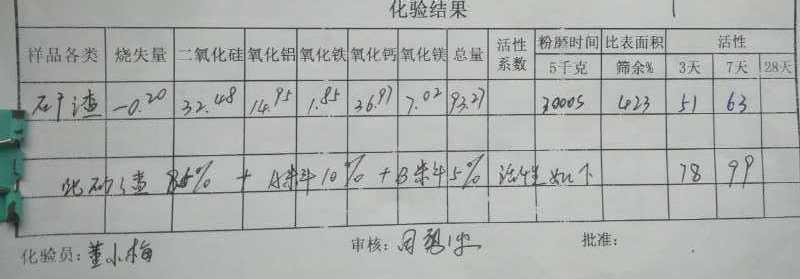

承钢水渣活性试验指标见下表3和表4。

表3 河南某立磨公司水渣活性试验指标

表4 承钢周边某水泥厂水渣活性试验指标

|

样品名称 |

粉磨时间 |

比表面积 |

7天抗压强度 |

7天抗压强度 |

7天活性 |

28天活性 |

|

3#炉渣 |

50分钟 |

406 m2/kg |

25.2 MPa |

57.7 MPa |

57.8% |

112% |

由上述试验数据可知,承钢高炉水渣生产矿渣微粉后,活性能达到S75级矿渣微粉标准,通过添加某些激发剂等物质,可以将7天活性提高15%~20%,以实现同一条产线既能生产S75级矿渣微粉,又能生产S95级矿渣微粉。 日前通过一系列实验,试验数据如表5,说明含钛高炉水渣通过添加一定比例其它物质后,活性可以达到S95级矿渣微粉水平。

表5 河南某立磨公司水渣活性激发试验指标

4 拟建项目概述

4.1 建设规模(初期)

年产矿渣微粉60万吨(小时产能约100吨/小时)

4.2 原材料 高炉矿渣,水分10%~15%4.3 产品方案 比表面积≥420 m2/kg4.4 产品标准 GB/T 18046 《用于水泥和混凝土中的粒化高炉矿渣粉》5 工艺技术方案

矿渣微粉生产技术有三大类:球磨机、振动磨开路粉磨系统;球磨机闭路粉磨系统;立磨、辊压机闭路粉磨系统。其中立磨集烘干和粉磨功能,以高效节能、可靠性高、占地面积小等综合优点得到广泛的应用。随大型立磨国产化,投资成本逐渐降低,目前我国新建矿渣微粉项目以立磨系统为主。本方案即采用立磨粉磨系统。

5.1 主机选型

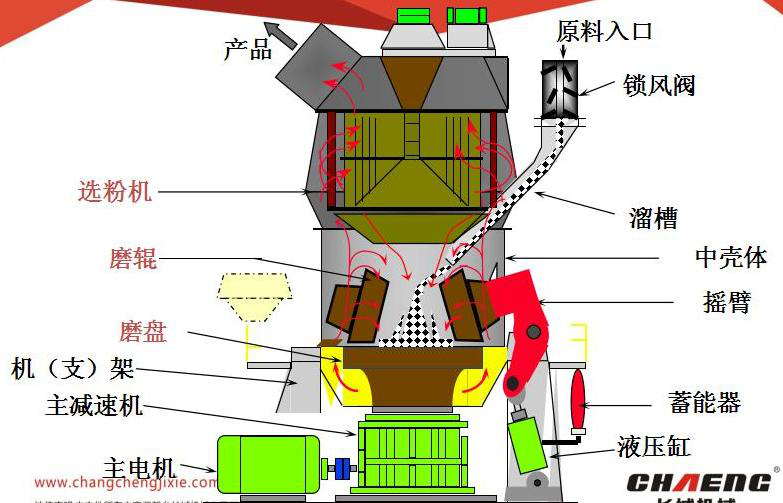

GRMS46.41矿渣立磨,其规格和结构如下:

5.2 粉磨工艺流程

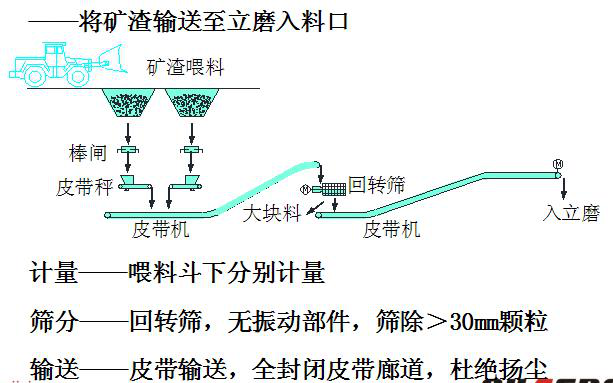

5.2.1 矿渣喂料系统

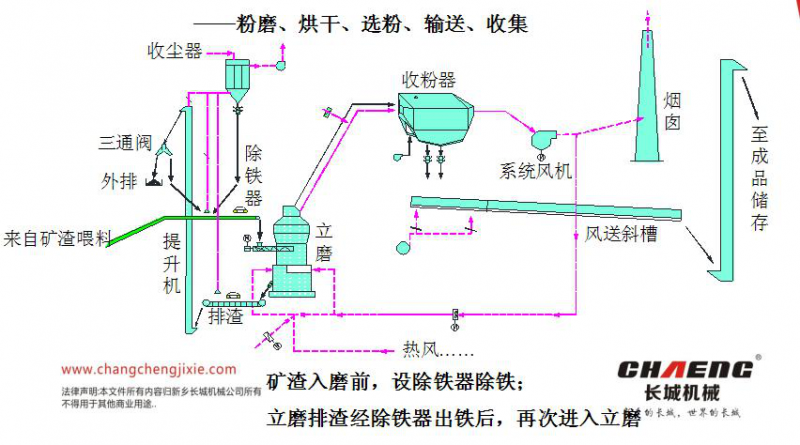

5.2.2 矿渣粉磨系统

烘干热风(250~300℃) 由沸腾炉/燃气热风炉/窑尾热风提供或者部分余热再循环利用,提高能源利用率。

成品由布袋收尘器收集,采用优质覆膜滤袋,确保粉尘排放浓度低于国家标准要求。

矿粉采用封闭的斜槽输送,避免扬尘。变频风机提供抽风动力,粉尘全程处于负压状态的设备、管道内,完全避免粉尘外逸。

5.2.3 矿粉储存及散装散装机收尘由库顶大风量收尘器负责;独特的散装机结构、充足的收尘风量,确保散装时无扬尘产生。

5.2.4 循环水系统生产线用水:除立磨喷水外,全部为设备冷却用循环水,全厂无废水外排。

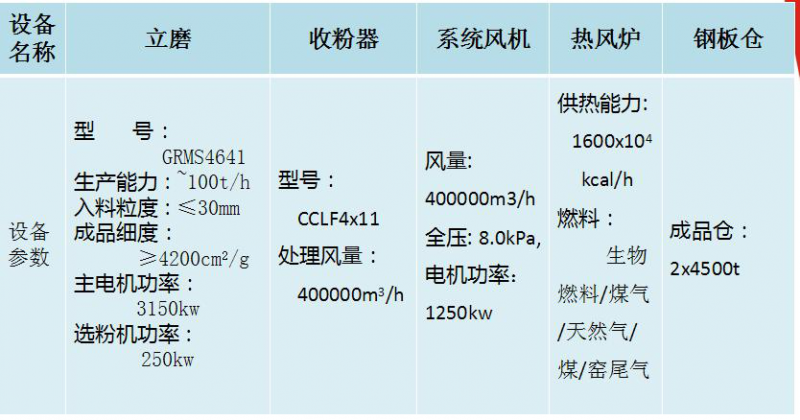

5.3 主机设备参数

5.4 工程总投资及效益估算

不包括土建和厂房的工程投资大约3000万元。吨矿粉生产成本约90元,按目前矿渣粉市场售价至少130元/吨以上,则年效益为

(130-90)*60=2400万元

大约一年多即可收回工程投资。

6 结语

在目前环保压力下,随着华北地区钢铁厂不断限产停产,普通高炉水渣产量逐渐减少。提高含钛高炉水渣的综合利用水平是十分必要的,经济效益和社会效益会越来越显著。