皇甫瑞丽

(陕西略阳钢铁有限责任公司)

摘要:随着工业化进程的发展,环境保护问题日益受到人们的重视。钢渣作为一种冶金工业固废,若不能进行有效的利用会造成严重的环境污染与社会负担。如何利用简洁高效的工艺装备处理钢渣,生产优质废钢、铁精粉和容易利用的干尾渣,是实现高附加值利用的关键。本文在对传统钢渣处理方法进行总结的基础上,介绍了略钢炼钢钢渣采用棒磨机处理的应用与实践,工艺流程短,使金属铁回收率达到35%以上,为略钢公司炼钢生产成本降低做出了重大贡献。

关键词:钢渣;棒磨;综合利用

1 概述

钢铁企业炼钢转炉吨钢炉渣产生量约为100-150kg,陕西略阳钢铁有限责任公司炼钢产能150万吨,每年约有15万吨的钢渣产生。过去由于企业管理粗放、综合利用水平较低,大量的钢渣外排,运输费用高、占用了大量的土地,对环境也造成了一定的污染,给企业造成巨大损失。随着国家环保力度的不断加大和钢渣处理技术水平的提高,钢渣已成为新的二次能源,是治理环境污染、变废为宝、实现节能减排的有效途径。2017年略钢公司引进了先进的钢渣处理技术,建成投运了新的钢渣处理生产线,经过一年来的运行,钢渣铁素回收率达到35%以上,取得了年增效益1500万元的经济效益,尾渣全部综合利用,取得了显著的环保效益。

2 钢渣处理工艺选择

2.1 转炉钢渣成分(见表1)

表1 钢渣化学成分(%)

|

组分 |

SiO2 |

Al2O3 |

CaO |

Fe2O3 |

MgO |

MnO |

P2O5 |

|

转炉钢渣 |

15-20 |

6-7 |

36-45 |

18-25 |

6-10 |

2-2.5 |

0.5-0.7 |

2017年以前,多数企业采用简单的磁选工艺将钢渣中部分铁素资源选出来,尾渣大量堆存或以很低的价格卖向社会,这部分尾渣离开钢厂没有得到充分的利用,尾渣中仍含有5%~10%的铁素资源被“白白扔掉”。从上世纪90年代到2017年末,国内钢尾渣累计堆放和存量已达到15多亿吨,占地20多万亩,污染环境,浪费资源。简易磁选回收的渣钢因含渣量高,高硫渣进入转炉造成吹炼控制困难,消耗增加、改判钢风险增大。

基于企业节能降耗、长效低成本可持续发展的需要,结合国家相关部门管理规定,略钢公司确定了高效回收利用方案,并付诸实施。

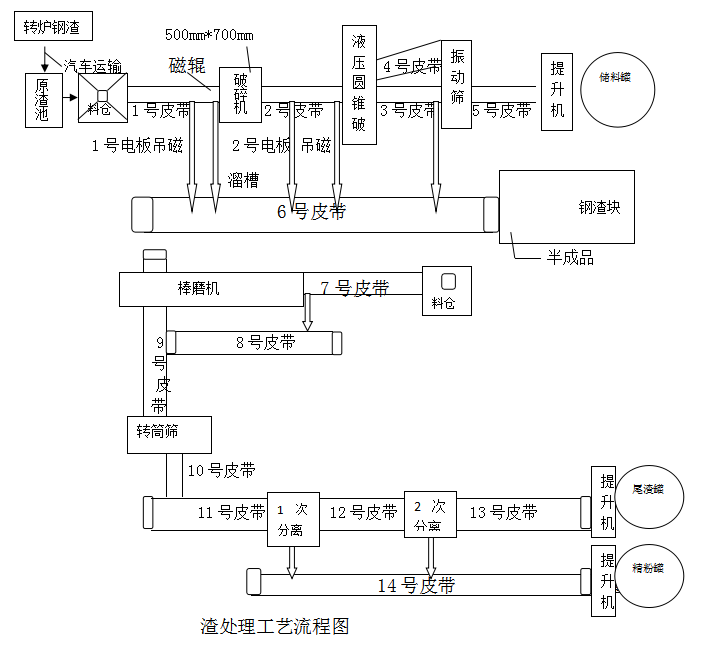

2.2 钢渣处理工艺流程(见图1)

2.3 钢渣处理工艺简析

(1) 转炉液态钢渣打水冷却,汽车运输到钢渣厂原渣池。

(2) 低位料仓顶端安装1#250cm大篦子和卷扬起重装置,除去大渣块和大渣钢,其中大渣块经破碎后再磁选,大渣钢经人工除渣后进转炉。

(3)自动平板给料机经1号皮带进入第一道液压500*700破碎机,1#皮带中间位置装有平板电磁,磁出20cm左右块度渣钢,顶端装有永磁滚筒,含铁物料流入8#皮带。

(3)破碎粒度为10cm左右钢渣通过2#皮带进入200型液压圆锥式破碎机,3#皮带顶端装有强磁永磁滚筒,含铁物料进入8#皮带。

(4)破碎粒度为2cm左右经液压圆锥破碎以后进入4#皮带,4#皮带机头装有超强磁永磁滚筒,含铁物料进入8#皮带。

(5)5#皮带运输至筛空为2cm的筛分器,粒度为≦2cm为磁选工艺尾渣,≧2cm的进入6#皮带返回200型液压圆锥式破碎机,含铁品位≦9%。

(6)8#运输所有含铁物料进入5cm筛分器,筛上物进入干磨机干磨,渣钢粒度为5cm-10cm,品位为≧85%。筛下物进入棒磨生产工艺。

(7)磁选尾渣进入棒磨机、电磁分离加工为钢渣铁精粉、尾渣超细粉等产品。

2.4 4500CM型干式棒磨机提取工艺

棒磨机采用筒形旋转装置,外沿齿轮传动,两仓,格子型,由给料部、出料部、回转部、传动部等主要部分组成。中空轴采用铸钢件,内衬可拆换,回转大齿轮采用铸件滚齿加工,筒体内镶有耐磨衬板,具有良好的耐磨性。

钢渣棒磨机是由水平的筒体,进出料空心轴及磨头等部分组成,简体为长的圆筒,筒内装有研磨体,筒体为钢板制造,有钢制衬板与筒体固定,研磨体一般为钢制圆棒,并按不同直径和一定比例装入筒中,根据研磨物料的粒度加以选择,物料由磨机进料端空心轴装入筒体内,当棒磨机筒体转动时候,研磨体由于惯性和离心力、摩擦力的作用,使它贴附在筒体衬板上被筒体带走,当被带到一定高度的时候,由于其本身的重力作用而被抛落,下落的研磨体像抛射体一样将筒体内的物料给击碎。粉状物通过卸料箅板排出,完成粉磨作业。

筒体在回转的过程中,研磨体也有滑落现象,在滑落过程中给物料以研磨作用,为了有效的利用研磨作用。

3 综合利用产品

略钢钢渣处理以钢渣和少量高炉铁渣为原料,采用一套闭路循环生产工艺,分别经破碎、筛分、负压球磨、干式磁选和风力分级等工序,获得四种高效优质和高附加值的产品(见表2),即含铁量大于80%的可用于炼钢的优质废钢,含铁量大于45%的用于炼铁的高品位铁精粉,尾渣分别用作水泥和混凝土高活性掺合料的钢渣微粉以及用于高等级公路路面的钢渣沥青混凝土面层集料。

表2 钢渣综合利用产品分类

|

序号 |

产品名称 |

规格 |

品味 |

备注 |

|

1 |

大块渣钢 |

250-600mm |

含铁量≥85% |

入转炉 |

|

2 |

中小块渣钢 |

8-250mm |

含铁量≥80% |

入转炉 |

|

3 |

铁精粉 |

≤8mm |

含铁量≥45% |

入烧结 |

|

4 |

尾渣 |

前尾渣≤10mm 后尾渣≤25mm |

全铁品位≤16% |

钢渣微粉 建筑使用 |

4 经济效益和环保效益

4.1 经济效益

该项目总投资1000万元,从表1可知,钢渣回收利用率大幅度提高,含铁原料回收率从之前的15-20%左右提高到35%以上,以废钢产生量15万吨/年计算,年可回收含铁原料5.25万吨,加工费240元/t,按照当前铁精矿市场价850元/t,年新增效益1500万元左右,经济效益显著。

项目占地面积小,渣钢和铁精粉全部回收利用,尾渣粒度符合建筑使用,全部外销且市场前景广阔,快进快出,真正做到了钢渣零排放,无需占用堆放场地,彻底地解决了钢渣堆放对环境的污染。

5 结论

(1)钢铁企业钢渣高效综合利用是保护环境、实现可持续发展的关键,也是节约资源、降本增效的重要途径。

(2)进行技术改造,采用先进的钢渣棒磨工艺,是提高钢渣回收率和综合利用率的可行方法。

(3)钢渣经破碎、磁选、筛分、棒磨,可产出w(TFe)80%以上的渣钢和45%以上的铁精粉,回收率35%以上。

(4)磁选和棒磨后尾渣可代替沙用于建筑原料。