陈林权1,孙建新2,张思维3,陈 然2

(1.南京品脱电子科技有限公司,江苏 南京 210000;2.天津天钢联合特钢有限公司,天津 301500; 3.天津达亿冶金技术研究有限公司,天津 301500)

摘 要:通过现场调研发现炼钢生产中存在着如下问题:1)在转炉炉役中后期,铸造吊车长期处在满负荷运行,存在一定的安全隐患;2)钢包装120t钢水时,上部净空只有200~300mm,不符合钢包炉的使用要求(钢包炉要求净空400~600mm);3)钢包耐材寿命低、耐材消耗高、工人劳动强度高;4)钢包包役后期,包壳外表面温度偏高,接近蠕变温度,存在一定的安全隐患。针对上述问题开展了以下工作,并取得了良好的效果:1)通过调整精炼渣系、合金化配方、加强钢包耐材和砌筑质量等措施后,钢包侵蚀速率由2.5mm/次降低至1.1mm/次,钢包寿命从平均67次 提 高 到157次;2)为了保证钢包出钢量在120t时,上部净空满足精炼的要求,将钢包工作层厚度减少30mm,钢包包衬寿命由平均157次调整 至127次;3)由于减薄包衬和调整永久层的材质,使钢包耐材总量降低3.8t,钢包最大总质量由180t减 至176.2t,铸造吊车使用更加安全;4)由于永久层选用了保温性能好的耐材,包壳外壁温度由280~292 ℃降至252~262 ℃,远低于钢材的蠕变温度,满足钢包安全使用的要求;5)钢包耐材改进后,耐材、合金、造渣料、电耗、电极等消耗显著降低,吨钢成本降低12.16元。

关键词:钢包包衬;包衬寿命;安全;精炼渣;合金化

为了贯彻天钢联合特钢公司(以下简称特钢公司)对炼钢生产“管理信息化、工艺绿色化、设备智能化、产品高质化、生产稳定化、操作安全化、成本最低化”的要求,对整个炼钢生产过程进行了详细调研,发现了生产中存在的一些问题:1)转炉炉役中后期,转炉出钢量达到最大120t时,车间钢水接受跨铸造吊车长期处于满负荷工作状态,存在着一定的安全隐患;2)钢包装120t钢水时,上部净空只有200~300mm,不符合钢包炉的使用要求(钢包炉要求净空400~600mm);3)钢包包衬使用寿命偏短,平均只有67炉,耐材消耗偏高,而且现场钢包数量多,工人劳动强度大;4)钢包后期钢壳外壁温度偏高达到300 ℃以 上,接近钢材的蠕变温度,存在一定的安全隐患。为此特钢公司决定对钢包耐材及其相关设备进行优化改进。

1 提高钢包包衬寿命

随着钢水精炼比例的提高[1](高达98 %),钢包包衬的侵蚀速率明显加快。钢包工作层的寿命由80~90炉降至60~70炉,平均67炉。新包工作层厚度为230mm,旧包工作层 厚度为60mm时下线更换,钢包包衬的侵蚀速率为2.5mm/炉,耐材寿命偏低,耐材消耗偏高,耐材成本居高不下。

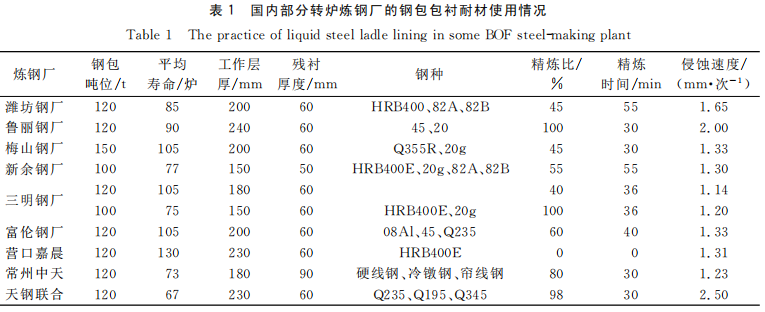

对比国内同等级的转炉炼钢厂钢包包衬的有关参数,发现特钢公司的包衬寿命偏低。国内部分转炉炼钢厂的钢包包衬耐材使用情况如表1。

为解决上述问题采取了如下改进措施:1)优化精炼炉的渣系[2],减少对包衬的侵蚀;2)调整合金化配方,减少对耐材的损坏;3)加强钢包的热周转,减少耐材的急冷急热[3];4)改进钢包耐材材质和砌筑质量。

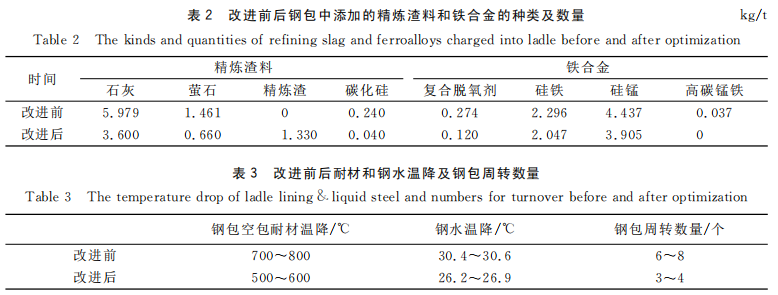

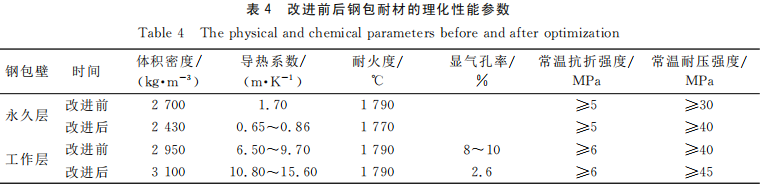

改进前后,钢包中添加的精炼渣料和铁合金的种类及数量见表2所示,生产操作过程中的耐材和钢水温降及钢包周转数量见表3,钢包耐材的理化性能参数见表4。

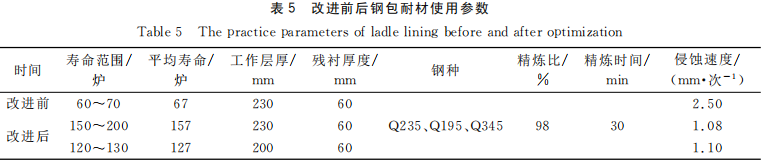

在保证精炼、脱硫效果的前提下,钢包改进前后钢包耐材使用参数见表5。

由表1和表5实际使用参数可以看出,钢包耐材经过改进后,耐材寿命显著提高,侵蚀速度明显降低,达到了国内先进水平。

2 钢包的优化

2.1 提高钢包上部净空高度

原钢包包壁工作层厚度为 230mm,在转炉炉役中后期,转炉出钢量增大。当出钢量达到115~120t时,钢包上部净空只有200~300mm,容易产生喷溅和溢出钢渣,也不符合钢包炉使用的净空要求(钢包炉上部净空要求 400~600mm),迫切需要增加钢包上部净空。增加钢包上部的净空有以下几种方案:1)增加钢包上部的高度;2)扩大钢包熔池直径;3)减薄钢包包衬厚度,扩大熔池直径。

经过综合分析认为:1)方案1:增加钢包上部的高度需要改造钢包、精炼炉、连铸钢包回转台以及与钢包相关设备;该方案增加投资少,但对生产有一定的影响,而且还增加钢包总重,对安全生产不利。2)方案2:扩大钢包直径需要重新制作钢包、改造精炼炉、连铸钢包回转台以及与钢包相关设备;该方案需要增加大量的投资,而且还增加钢包总重,对安全生产不利。3)方案3:由于钢包寿命提高到平均157炉,因此可以减薄包衬厚度,牺牲部分钢包寿命,满足精炼炉对上部净空的要求。

方案3投资省、运行成本低、安全可靠、对生产无影响。因此,特钢公司决定钢包包壁的工作层厚度由230mm减 至200mm;在钢包出钢量达到120t/炉时,上部净空能够达到450mm,这样既满足钢包炉对上部净空的要求,又降低了铸造吊车的起吊重量,生产更加安全,而且还降低了耐材消耗。

经过生产实践证明,钢包耐材减薄后,耐材寿命仍然达到120~130炉,平均127炉,钢包包衬的侵蚀速率为1.1mm/炉。

2.2 钢包耐材的优化

使用过程中发现在钢包后期时,钢壳外壁温度偏高达到300 ℃左右,甚至达到300 ℃以上,接近钢材的蠕变温度,存在一定的安全隐患,为此对耐材进行了优化改造。

2.2.1 包壁温度

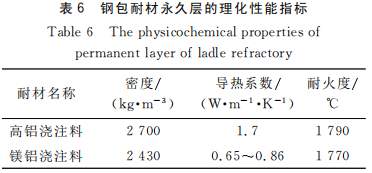

原钢包永久层使用高铝浇注料,比重和导热系数均偏高,其理化性能指标见表6。为了降低钢壳外壁温度,将永久层材质由高铝浇注料改成铝镁浇注料,密度和导热系数均有所降低。

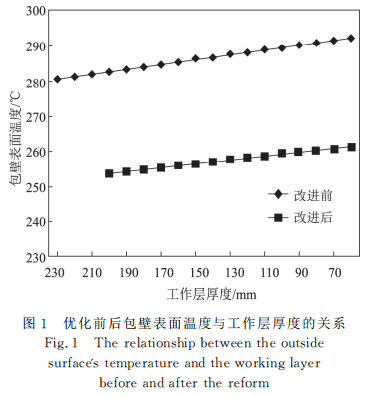

根据传热学理论[4]分别计算了钢包耐材优化前后的包壳外表面温度,具体数据见图1。

从图1中可以看出,随着工作层厚度的减少,包壁温度均呈现增加的趋势。优化前,包壳外表面温度最低280 ℃,最高292 ℃。优化后,包壁温度最低252 ℃,最高262 ℃。

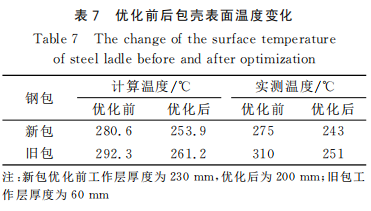

钢包耐材优化前后,钢包包壳外表面温度计算值和实际测量值如表7所示。

从理论计算和实测结果说明,优化后钢包包壳外表面温度大幅降低,远低于钢包蠕变温度,更加安全可靠。

2.2.2 钢包散热

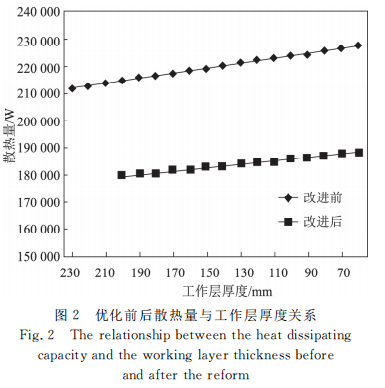

根据传热学理论[4]分别计算了钢包耐材优化前后钢包包壁散热量随工作层厚度变化的情况,见图2。

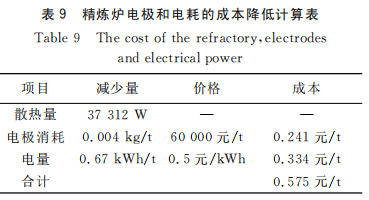

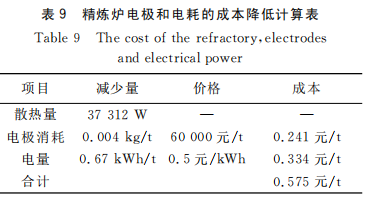

从图2可以看出,随着工作层厚度的减少,钢包沿着包壁方向的散热量逐渐增加。改进前新修钢包工作层厚度230mm,下线钢包工作层厚度60mm,包壁散热量为212266~227658W,改进后新修钢包工作层厚度200mm,下线钢包工作层厚度 60mm,包壁散热量179624.3 ~188309W,虽然工作层厚度减薄30mm,但改进后沿包壁方向的散热量低于改进前。经计算,改进后沿包壁方向的散热量较改进前平均减少37312W,减少了精炼炉的加热时间,也减少了精炼电耗和电极消耗。

3 经济效益分析

由于减少了工作层厚度和调整了永久层的材质,使耐火材料的质量降低,同时降低了钢包的散热量。精炼渣渣系和合金化方案的调整,使钢包侵蚀速率降低,钢包的寿命大幅提高,造渣料和合金料消耗也相应降低,带来的巨大的经济效益。

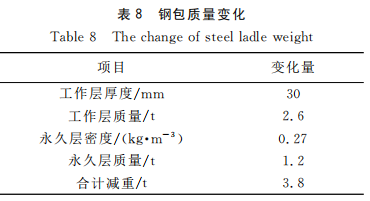

通过减小工作层厚度和调整钢包包衬的材质,使钢包的总质量降低,结果如表8。表中数据表明,优化后,不仅满足了钢包炉对上部净空的要求,而且空包总质量降低3.8t使铸造吊车的使用安全性增加,同时减少了钢包精炼时的喷溅损失。

工作层耐火材料价格7162元/t计算,降低成本18612.61元;永久层耐火材料价格3600元/t,成本 降 低4247.6元;耐火材料合计降 低成本22860.21元。渣系调整前钢包包龄67炉,优化后包龄127炉,折算耐火材料成本降低43332.04元,即吨钢成本降低2.84元/t。

钢包优化前后,钢包散热量平均降低37312W,按钢水平均盛钢时间60min折算成电极、电量消耗及成本数据见表9。由 表9可以看出,可降低成本0.575元/t。

精炼渣系[2]和合金化配方优化后,造渣料和合金料成本降低显著,具体数据见表10。可以看出,改进后造渣料和合金成本合计降低8.75元/t。

综上所述,合计降低成本12.16元/t,按年产钢500万t计算,每年可降低成本6080万元。

4 结 论

1)通过调整精炼渣系、合金化配方、加强钢包耐材和砌筑质量等措施后,钢包侵蚀速率由2.5mm/次降低至1.1mm/次,钢包寿命从平均67次提高到157次。

2)为了保证钢包出钢量在120t时,上部净空达到450mm,满足精炼的要求,将钢包工作层厚度减 少30mm,牺牲部分钢包耐材寿命,寿命由平均157次调整至127次。

3)由于减薄包衬和调整永久层的材质,使钢包耐材总重降低3.8t,钢包最大总重由180t减至176.2t,铸造吊车使用更加安全。

4)由于选用保温性能好的永久层耐材,包壳外壁温度由280~292 ℃降至252~262℃,远低于钢材的蠕变温度,满足钢包安全使用的要求。。

5)钢包包衬耐材改进后,耐材、合金、造渣料、电耗、电极等消耗显著降低,吨钢降低成本12.16元,按年产500万t计算,每年可为企业降低成本6080万元。

参考文献

[1] 陈林权,范启星.钢包内衬耐火材料的选择与应用[J].炼钢,2002,18(4):40-43.

[2] 赵丽娜,唐国章,李俊国,等.CaO-MgO-Al2O3-SiO2四元精炼渣系黏度的热力学模拟[J].钢铁钒钛,2015,36(4):101- 107.

[3] 葛 霖.筑炉手册 [M].北京:冶金工业出版 社,1994:185-187.

[4] 张思维,雷少武,方瑞,等.连铸中间罐罐盖耐火材料的改进[J].炼钢,2018,34(6):30-33,39.