郭海涛 赵建军 杨东锋

(河钢股份有限公司承德分公司炼铁事业部 河北 承德 067001)

摘要:烧结生产具有烟气温度高、废气量较大的特点,很适合对烧结机主烟道进行余热回收,利用废蒸汽带动发电机可以产生电能,降低烧结机自身电力消耗,降低烧结机的能耗。

关键词:工矿条件;风箱烟气温度;余热回收

0前言

在钢铁生产过程中,烧结工序的能耗约占总能耗的10%,位居第二。在烧结工序总能耗中,有近50%的热能以烧结机烟气和冷却机废气的显热形式排入大气。目前国内外钢铁企业烧结工序对中低温余热利用大部分停留于热风烧结及产生低品位蒸汽或热水利用,也有不少的企业根本没有采用任何余热回收技术,直接排放不仅造成二次能源浪费,而且严重污染环境。从能源利用的有效性和经济性角度,利用烧结系统的中温废气通过余热锅炉将低品位的热能转化为高级能源——电能,实现变废为宝的能源再利用,是促进河钢承钢实现节能减排、发展循环经济的有效途径,也是未来中低温余热利用的发展方向。

1 传统工艺

烧结产生的高温烟气通过翅片管式蒸发器带动汽轮机做功发电,由于翅片对流体的扰动使边界层不断破裂,因而具有较大的换热系数;通知由于隔板、翅片很薄,具有高导热性,所以使得翅片管式蒸发器可以到达很高的效率。但是由于其使用寿命短,热利用率低,造成能源浪费,故采用新型热管式蒸发器。

2 装备技术革新

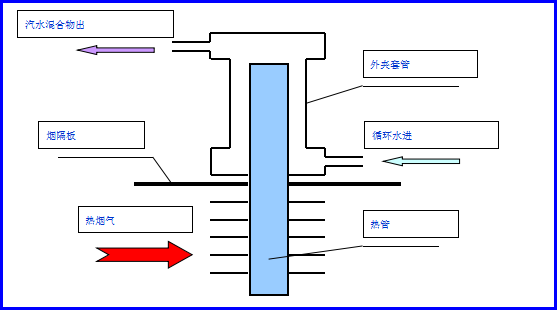

由于热管比较适合于低温差传热,且沿管长的等温性能较好,因此热管式蒸发器的换热效率要略高于翅片管式蒸发器,这种换热器由热管蒸发器和汽包组成。但热管式蒸发器受热管工作温度的限制,即:当热废气温度超过420℃时就会有爆管的危险,影响热管的正常工作。因此,我们在大、小烟道的端部均设置了冷空气补充装置,当烟气温度超过临界值时,自动打开补气阀门。蒸汽发生的整个过程如下:热管换热器安置在19#、20#、21#风箱之间的大、小烟道上,高温烟气(大于350℃)将热量传给热管蒸发段内的工作介质,使其汽化后流向热管换热器的冷凝段;在冷凝段将热量传给热管外的水,使其汽化;热管内的工作介质在冷凝段放出热量后凝结,并在重力作用下,沿热管内壁返回蒸发段,如此循环。环行空间内的汽液混合物,通过连接管送至汽包内进行汽液分离;汽包内的饱和水由下降管送至热管束,构成汽水系统循环。

图1 水夹套换热管示意图

2.1热管式蒸发器的组成

2.1.1 汽包

由于需要产生过热蒸汽,故要求汽包产生的蒸汽干度达到99%左右,为蒸汽过热创造条件。因此,设计好汽包内部装置,是获得高品质蒸汽的关键。由于进入汽包的汽水混合物蒸汽含量不大,蒸汽干度通常小于10%,故设计时采用了三级分离。

2.1.2 过热器

过热器的作用是将蒸汽从饱和温度加热到额定的过热温度。过热器安装在热管蒸发器的前面,采用蛇形管结构,与热管蒸发器共同组成蒸汽发生器本体。高温烟气先流经过热器,将1.3 MPa、195℃的饱和蒸汽加热变成1.3 MPa、250℃的过热蒸汽,然后才进入热管蒸发器。

2.1.3 卸灰装置

在热管换热器前的烟道下部和热管换热器下部均设有积灰斗。由于烟道处于-17kPa左右的高负压状态,密封要求高,不能有漏气现象,因此,灰斗下方设有电动双层卸灰阀,控制定期排灰。

3 改进工艺操作

由于我厂为钒钛烧结矿,产能相对其他普通矿较低,又由于我厂烧结机产能大于高炉需求,有时烧结机产量保持在较低水平。当烧结机产量降低时,机尾3个风箱的温度较低,大大降低了烟气的温度。烟气温度降低导致发电量下降,为保证发电量保持在较高的水平,我们采取了一系列措施,通过控制风箱的执行器开度,控制通过料层的空气,保证21#风箱温度保持在350℃以上。

表1 烧结过程控制

|

上料量 kg/s |

风机阀门开度% |

烧结机机速m/min |

21#风箱废气温度℃ |

发电量千瓦时/小时 |

|

90 |

33.0 |

1.60 |

375 |

2355 |

|

95 |

38.5 |

1.65 |

378 |

2366 |

|

100 |

46.5 |

1.70 |

376 |

2388 |

|

105 |

52.0 |

1.75 |

382 |

2402 |

|

110 |

58.0 |

1.80 |

385 |

2454 |

|

115 |

63.0 |

1.85 |

395 |

2510 |

|

120 |

70.0 |

1.90 |

391 |

2460 |

|

125 |

76.0 |

1.95 |

396 |

2510 |

|

130 |

82.0 |

2.00 |

405 |

2503 |

3.1 降低停机时间

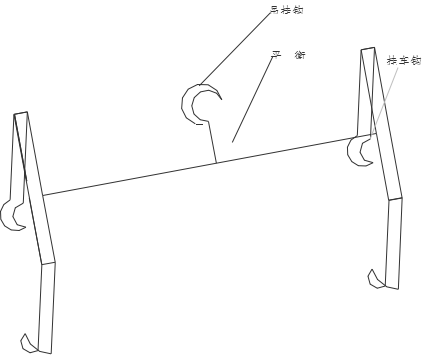

在运行中大烟道余热发电要求较高,发电蒸汽要求在280℃以上,由于我厂的台车轱辘在长期的高温运行后,台车轱辘产生了卡死、脱落等现象的出现。为解决此种问题,降低停机时间,我厂采用了在线更换烧结机台车。在台车机尾移动架上设计了新型的固定液压移动装置,此种液压装置能够快速的撑开移动架,比人工手动液压千斤顶的时间降低了约20分钟。在更换台车时,使用钢丝绳来起吊台车,此种方式稳定性较差,台车在水平位置容易出现偏差,不能很好的起吊和放落台车。我厂采用新型吊装工具,在天车上安装新型的起落架,此种起落架有一个平衡梁下安装了两个挂钩如下图:

图2 新型吊装工具

烧结低温余热发电项目由于能将废气中的热能转化为电能,有效减少烧结矿生产过程中的能源消耗,具有显著的节能效果。同时,废气通过余热锅炉降低了排放的温度,减轻了烧结矿生产对环境的热污染,具有显著的环保效果。因此,这种具有良好的经济效益和社会效益的项目,必将具有很好的推广价值和应用前景。

4 总结

(1)通过以上两个改进,在线跟换台车时间大大缩短,更换时间有前期的35分钟降低为6分钟。

(2)大大提高了烟道温度的利用效率,保证了发电量平稳。该系统投产后,运行良好,节能效果与经济效益显著。

(3)其投资少,见效快,安全可靠。

(4)在已采用烟气脱硫的烧结机系统中,还能降低并稳定进入脱硫系统的废气温度,减少脱硫系统冷却水的消耗。

参考文献

[1] 王政民.烟气直接入炉循环的节能作用.冶金能源,1999(3):24-28.

[2] 陆萍.烧结低温烟气余热发电技术应用分析.现代冶金,2009(1).