黄文亮

(新余钢铁集团有限公司 江西 新余 338000)

摘要:简述钢铁行业产业升级绿色发展新趋势,以年产钢900万t长流程钢铁企业为例详细介绍从焦化、烧结、炼铁、炼钢、轧钢各工序产生固体废弃物情况,论述各类固体废弃物资源化利用现状及不足,针对上述不足提出钢铁行业固体废弃物资源化利用的下一步建议。

关键词:绿色发展;固体废弃物;资源化利用

0 前言

钢铁行业作为高能耗、高污染的企业,其固体废物的综合利用是建立资源节约型、环境友好型社会的必经之路。钢铁行业固体废弃物产生体量大,以钢铁长流程生产企业为例,1t钢产生固体废弃物的量为600-800kg[1],2018年中国粗钢产量9.28亿t,以此核算产生固体废弃物的量在5.56-7.42亿t。对钢铁行业固体废物进行资源化利用,不仅节约能源资源,还能降低对环境的污染,具有良好的经济效益、环境效益和社会效益。

尤其是2019年4月28日,生态环境部等五部委《关于推进实施钢铁行业超低排放的意见》的联合发文,对钢铁行业产业升级、环境治理、固废处置都有重要指导意义。在此简述了钢铁行业产业升级绿色发展新趋势,并对钢铁行业固体废弃物资源化处置情况进行了分析阐述,提出来相应建议。

1 钢铁行业产业升级绿色发展新趋势

自工信部相关文件要求2017年6月30日前我国全部取缔“地条钢”等落后产能以来,查处了 700 多家涉及“地条钢”的企业,约1.4亿t[2]的产能已全部拆除、查封,有效净化了市场竞争环境。加上供给侧改革等相关政策影响,近两年长流程钢铁企业普遍利好,多数企业赢利创历史最好水平,高质量发展成为业内共同关注认可的课题。

近几年投产的一批长流程生产工艺的钢铁厂,包括广西防城港钢铁基地、山钢集团日照钢铁精品基地、鞍钢鲅鱼圈钢铁厂、首钢曹妃甸钢铁厂、宝钢股份湛江钢铁厂等,这些厂的建设理念秉承高质量绿色发展要求,集中展现在焦炉大型化、全干熄、高炉大型化、高炉出铁场平坦化、料场全封闭等规模环保特点,以及采用焦炉烟道气脱硫脱硝、烧结(球团)烟气脱硫脱硝、焦油渣回配、焦化废水深度处理、密闭废水处理等技术特征,并且优先考虑了固废资源化利用发展循环经济的要求,实现了“高效率、低排放、低污染”。

随着2018年4月河北省《钢铁工业超低排放标准》等五项地方标准征求意见稿的推进,河北省新制定的《钢铁工业大气污染物超低排放标准》和《炼焦化学工业大气污染物超低排放标准》已经省政府批准,于2019年1月1日实施,以及京津冀及周边“2+26”环保督查整治推进,环保问题已成为企业生存发展的头等大事。这些信号为企业装备升级改造,未来部署发展提供了指南,目前新余钢铁集团就围绕钢铁企业排放的重点工序拟计划投资100亿元以上进行此轮改造,包括4.3m焦炉升级改造项目、综合料场智能环保易地改造项目、100t电弧炉项目、棒材线升级改造项目、含铁二次资源综合利用项目等。

新建钢厂及钢厂产业升级需围绕高质量绿色发展配置,实现废水、废气、废渣的“减量化、超低化、无害化”排放,另外,长流程钢铁企业发展循环经济产业园,进一步拓展钢铁生产、能源转换和消纳处理社会废弃物功能,真正实现钢厂城市互助互利、和谐友好是未来发展趋势。

2 以年产钢900万t长流程钢铁企业为例,各工序固体废弃物产生情况介绍

某企业年产钢900万t长流程钢铁企业匹配以下工序:焦化、烧结、球团、炼铁、炼钢、线棒材、中厚板、板加、热连轧、冷轧等工序。该企业产生各类固体废弃物总量大致有550万t,具体明细如表1。

表1:年产钢900万t长流程钢铁企业,固体废弃物产生明细表

|

工序 |

种类、数量(每年) |

数量合计(每年) |

|

焦化 |

除尘灰7.5万t,石膏5000t,生化污泥4000t,焦油残渣1000t |

8.5万t |

|

烧结、球团 |

脱硫石膏13.9万t,烧结机头灰0.8万t,机尾其他除尘灰4.2万t |

18.9万t |

|

炼铁 |

水渣360万t,布袋除尘灰4.6万t,重力除尘灰6.9万t,环境除尘灰9.2万t,罐沿铁、罐沿铁粉、0-15#炉台干渣骨料、高炉炉台大块渣等共计2.9万t |

383.6万t |

|

炼钢、轧钢 |

钢渣尾料75万t,渣钢A级料8.7万t,C级料7.9万t,废生铁1.6万t,脱硫渣混合物6.9万t,转炉污泥18.3万t,氧化铁屑9.2万t,粗颗粒污泥、除尘灰、废酸、高线污泥、轧钢污泥、冷轧厂污泥、热轧污泥、铁红、中央水处理污泥共计7.2万t |

134.8万t |

|

其他类 |

废耐材3.5万t,脱硫废焦及干箱脱硫剂0.6万t,废旧冷却塔填料等0.3万t |

4.4万t |

2.1 如表1从产生工序看,铁前工序产生固体废弃物资源(包括水渣)411万t占总比74.7%,钢轧工序产生固体废弃物资源134.8万t占总比24.5%,其它固废4.4万t占总比0.8%。

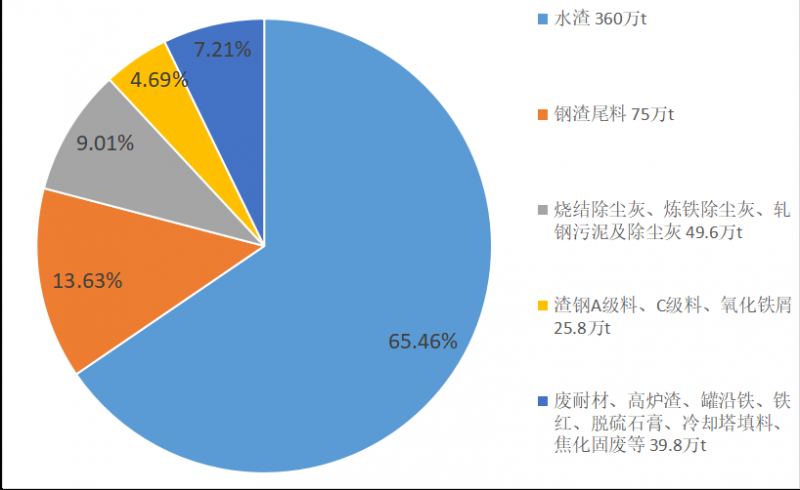

图1:从品种结构看固体废弃物产生明细

2.2 如图1从品种结构看,水渣360万t占总比65.46%,钢渣尾料75万t占总比13.63%,烧结除尘灰、炼铁除尘灰、轧钢污泥及除尘灰共计49.6万t占总比9.01%,渣钢A级料、C级料、氧化铁屑共计25.8万t占总比4.69%,废耐材、高炉渣、罐沿铁、铁红、脱硫石膏、冷却塔填料、焦化固废等共计39.8万t占总比7.21%。

3 固体废弃物资源化利用现状及不足

钢铁行业固体废弃物资源化利用主要有“钢铁厂自身工序循环利用”、“钢铁厂新开发项目发展循环经济”、“有价销售给相关加工企业”、“工业垃圾资源化处置”4个方向。

3.1 钢铁厂自身工序循环利用

钢铁厂自身工序循环利用分为返焦化工序、烧结工序、返其它工序3个主要方向。第一,返焦化工序包括废旧破碎塑料、焦化环境灰、焦油渣、焦化各类槽罐清理渣。第二,返烧结工序主要包括烧结机尾除尘灰、炼铁重力除尘灰、炼铁环境除尘灰、高铁瓦斯灰、罐沿铁粉、脱硫渣混合物、铁粒子、C级料、转炉污泥、粗颗粒污泥、炼钢除尘灰、高线污泥、轧钢污泥、冷轧厂污泥、热轧污泥、氧化铁屑、脱硫废焦及干箱脱硫剂等。第三,返其他工序包括废生铁、罐沿铁、8mm以上罐沿铁粉、渣钢A级料等去炼钢工序使用,废酸去冷轧厂再生处理。

目前,利用钢厂现有工序循环利用主要存在的问题是炼铁重力除尘灰、转炉污泥、炼钢除尘灰等进入烧结配矿增加锌负荷,导致高炉锌负荷过高,影响高炉稳定顺行。以前面提到的该钢铁长流程企业的重力除尘灰、转炉污泥、炼钢除尘灰质量数据(如表2)及2017年高炉锌负荷为例,锌负荷最低的高炉为0.59kg/tFe、锌负荷最高的高炉为1.24kg/tFe,远高于宝钢高炉的锌负荷≤0.08kg/tFe水平。

表2:重力除尘灰、转炉污泥、炼钢除尘灰的质量数据

|

名称 |

分析项目(%) |

||||||||||

|

TFe |

FeO |

C |

SiO2 |

CaO |

MgO |

K2O |

Na2O |

Zn |

Cl |

Pb |

|

|

重力除尘灰 |

32.54 |

5.21 |

30.69 |

8.96 |

4.59 |

1.05 |

0.169 |

0.103 |

0.921 |

0.217 |

0.928 |

|

转炉污泥 |

53.12 |

50.21 |

2.03 |

5.96 |

12.85 |

2.68 |

0.162 |

0.134 |

0.912 |

0.086 |

0.215 |

|

炼钢转炉灰 |

29.98 |

8.31 |

13.70 |

5.63 |

16.11 |

5.21 |

0.412 |

0.526 |

0.796 |

0.216 |

0.839 |

3.2 钢铁厂新开发项目发展循环经济

在钢铁厂新开发项目发展固体废弃物循环经济方面,湛江钢铁走在国内前列,其主要包括转底炉项目、高炉矿渣项目、电厂粉煤灰项目、钢渣环保项目、工业废弃物回收分选项目、无价污泥处置项目、含铁固废(返生产)项目。这些项目的实施尽可能的在企业内部实现了固体废弃物的资源化利用,兼顾社会产业链之间的资源再生循环利用,实现“高效率、低消耗和低排放”。目前,钢铁厂发展固废物循环经济方面,有些项目比较成熟,具有经济价值,行业认可度高,能消耗大宗固废。比如,高炉水渣磨成矿渣微粉为矿渣水泥的掺合料,用于水泥厂、道路建设单位等下游工序企业,目前已是比较固定的去向。在此,主要针对转底炉工艺及钢渣尾料综合利用进行分析。

3.2.1 转底炉工艺分析

转底炉主要流程包括原料处理系统和直接还原两部分[3],其中原料预处理系统包括污泥烘干、配料、混合、造球、生球烘干等步骤。转底炉工艺能解决高炉煤气除尘灰、转炉污泥、电炉除尘灰等含锌尘泥富集对高炉的危害,又能解决危废处理、扬尘等环保问题,产出的金属化球团能供炼铁或炼钢工序使用。因此,受到国内钢铁厂的推进使用,如:山东莱芜钢铁厂与北科大合作、江苏沙钢与北京神雾、马钢与新日铁合作、日照钢铁与钢铁研究总院合作、湛江钢铁与中冶赛迪合作,钢铁厂与科研院所合作分别建立了规模不等、工艺不一的转底炉。

然而,从目前各钢铁厂运行情况看,转底炉工艺存在一些不足[4-6] ,主要包括能耗指标高、作业率偏低、金属化球团抗压强度低、脱锌率低、冷却系统结垢、无经济效益等问题。

3.2.2 钢渣尾料综合利用分析

钢渣是炼钢过程中化学反应的产物以及各种造渣材料等物料共同形成的复杂物质。由硅酸钙类矿物、金属铁和铁氧化物等化学物质组成。硅酸钙类矿物及其他成分主要由硅酸二钙(2CaO·SiO2)、硅酸三钙(3CaO·SiO2)、橄榄石(CaO·RO·SiO2)、蔷薇辉石(3CaO·RO·2SiO2)以及RO相(MgO、MnO、FeO的固溶体)等组成。钢渣处理的主要目标是最大限度的提取铁资源,降低f-CaO、f-MgO、莫氏硬度等为钢渣尾料后续综合利用提供更多用途。国内钢渣处理的工艺有盘泼处理工艺、热泼破碎筛分磁选工艺、水淬工艺、风淬工艺、热闷渣处理工艺和滚筒法处理工艺[7]。国内近年使用比较普遍的为钢渣热闷技术,该技术已经发展到第四代—钢渣辊压破碎余热有压热闷处理技术,该套技术在江苏镔鑫特钢、内蒙古远联、河南济源、常州东方、首钢京唐等都在使用或在建,该套技术最大的特点是现场环境得到改善、f-CaO能控制在3%以内,钢渣尾料稳定性能相对提高。

钢渣尾料综合利用的主要途径有钢渣微粉、矿渣复合粉、钢渣水泥、沥青混泥土骨料、回填材料、制标砖及透水砖、改良土壤等。近年,对钢渣尾料的研究方面也做了大量工作,袁涛等的钢渣混凝土透水砖的研制[8]指出透水砖的抗压强度与透水系数两者存在相互制约的矛盾关系,钢渣混凝土透水砖的透水系数孔隙率最高能达到 6.54 mm/s,抗压强度最高能达到 43.61 MPa;唐卫军的钢渣矿渣复合微粉对水泥和混泥土性能影响的实验研究[9]提出了采用酸性激发剂提高钢渣矿渣复合微粉活性的原理,为酸激发钢渣矿渣微粉活性提供理论依据;仪桂兰等的钢渣和高炉渣微粉技术研究[10]指出钢渣微粉、水渣微粉双掺制备钢渣-水渣复合微粉,实现了钢渣粉和水渣粉优势互补,并避免产生单独使用水渣粉和钢渣粉的缺点,可有效改善水泥性能,成为钢渣高附加值利用的主要方向;崔孝巧的以钢铁行业固废为原料的高强高性能混凝土研究[11],以钢铁行业的典型固废钢渣、矿渣和脱硫石膏为主要原料,制备胶凝材料,以铁矿矿山废石为粗骨料和铁尾矿砂为细骨料,在优化实验方案条件下,制备出钢渣接量40%且28d抗压强度达到71.47MPa的全固废高强高性能混凝王,大幅度提离了钢渣在混凝王中的利用率,所制备的混凝止具有优良的耐久性能;孙朋的钢渣多孔吸声材料的制备和吸声性能的研究[12]指出钢渣多孔材料吸声性能随着孔隙率的增加而快速提高,孔隙率由46%增加到61%,NRC随之从化0.40提高到0.45,材料平均孔径由14um增大到51um,NRC也相应由0.40提高到0.46,其他常用多孔吸声材料性能比较发现,厚度基本相同条件下,钢渣多孔吸声材料的吸声性能优于多数常用的吸声材料。

近年来钢渣尾料综合利用方面取得了不少进展,但工业化、产业化、高富加值利用案例依然较少。钢渣尾料中f-CaO、f-MgO高,对钢渣后续处理安定性影响,钢渣尾料制钢渣微粉、矿渣复合粉经济上生产成本高,钢渣尾料制建材方面如何实现实用性、批量化、产业化等问题。

3.3有价销售给相关加工企业

炉台干渣骨料、废耐材、脱硫石膏、氧化铁红、烧结机头灰等销售给具备资质的相关加工企业。如:炉台干渣骨料主要供矿棉生产厂家利用,废耐材主要供耐材生产厂家回收利用,脱硫石膏主要供水泥厂做水泥配料使用,氧化铁红供磁材加工企业利用,烧结机头灰给相关企业提取Au、Ag等有价元素。

3.4 工业垃圾的资源化处置

工业垃圾资源化处置主要是利用钢铁厂现有工艺,对工业垃圾进行综合分析评判,进行合理处置。在此,主要以炼钢脱硫渣、废旧水处理填料进行举例说明。

炼钢脱硫渣原来经过渣铁线分离出大、小块脱硫渣铁返炼钢使用,脱硫渣金粉返回烧结循环利用,脱硫渣尾料后续没有较好途径处置;经过分析实践,将脱硫渣分离出大、小块脱硫渣铁及粒径8mm以下脱硫渣混合物三种产品,大、小块脱硫渣铁继续返炼钢使用,粒径8mm以下脱硫渣混合物返烧结循环利用,该方法既能充分利用其中的铁元素,又能利用其中的钙、镁成分建设部分熔剂资源。因此,彻底解决脱硫渣尾料的处置难题。脱硫渣混合物质量数据如表3所示。

表3:脱硫渣混合物质量数据表

|

脱硫渣混合物 |

分析项目(%) |

||||||

|

TFe |

MFe |

S |

P |

SiO2 |

MgO |

CaO |

|

|

32.58 |

28.06 |

1.53 |

0.068 |

8.59 |

2.70 |

33.23 |

|

废旧水处理填料是一种自然环境难消纳的固体废弃物,主要成分为聚丙烯(PP)或聚氯乙烯(PE),将其外排将占用部分土地,并对自然环境造成污染。废旧水处理填料中碳含量高,可考虑炼焦工序使用。新日铁为在炼焦煤中扩大废塑料掺入量做了大量试验研究[13],包括塑料粒度对焦炭强度的影响试验、加入PE粉末提高焦炭强度的试验、塑料粒度对焦炭CRI和CSR等的影响试验等。首钢总公司环保产业实业部在处理“白色污染”方面也做了大量试验研究[13 ],其中“塑料型煤”加工技术的研发试验,发现塑料在燃烧前先是软化、熔融,而且具有很强的黏结能力,可以利用软化熔融塑料的黏结性将煤粉黏结来解决废塑料与煤粉混合偏析难题。焦煤中掺入2%的废旧水处理填料不影响焦炭质量,其回收比例为焦炭20%,焦炉煤气及化工副产品各40%。针对钢铁厂废旧水处理填料需先破碎后按适当比例进入炼焦生产的备煤工序,如图2、图3:将废旧水处理填料破碎预处理至粒度1.0cm以下,进入炼焦生产。

图2:破碎前的废旧水处理填料

图3:破碎后的废旧水处理填料

目前,工业垃圾的资源化处置,相关研究及应用比较少。如:脱硫渣混合物再利用,无价污泥制砖等都限于简单处置缺乏对机理的研究。废旧塑料的炼焦利用尽管在日本有工业化生产利用,但国内这方面的研究跟规模运用依然相对薄弱。

4 钢铁行业固废下一步资源化利用的建议

钢铁行业固体废弃物种类多、总量大、各单品种数量相差大,要实现工业固体废弃物最大程度的资源化利用,有以下建议:

第一,钢铁厂整体部署,采用先进、成熟、可靠的工艺技术及装备,并且配套固废处理装置,从源头减少固体废弃物的产生。如:焦炉大型化、全干熄、高炉出铁场平坦化、料场全封闭、焦油渣回配装置、二次物料均质化处理技术。

第二,选用产生固体废弃物能再次利用的工艺或装备。如:烧结脱硫采用湿法脱硫产生的脱硫石膏能供水泥厂利用,水处理填料采用聚丙烯或不锈钢填料能再次回收利用的材料。

第三,加大含铁尘泥脱有害元素的研发力度,跨学科、跨行业融合研究,力争早日研发出技术上合理、经济上可行的工艺,解决好钢厂含铁尘泥利用问题。

第四,积极推广少渣冶炼技术,从源头减少钢渣的产生量。继续推进钢渣处理技术的研究,实现规模化、效益化处置利用。包括钢渣尾料在农业、筑路、新型墙板等行业的应用。

第五,钢铁厂内各工序间开展上下游攻关合作,共同推进钢铁厂内部固体废弃物资源化利用最大化。

第六,利用钢铁厂装备优势,加大塑料炼焦配煤研发力度。规模化实现废旧塑料配煤炼焦,有效处置钢厂及周边城市塑料垃圾,实现“钢厂—城市”区域协同绿色发展。

参考文献

[1] 张寿荣,张卫东. 中国钢铁企业固体废弃物资源化处理模式和发展方向[J]. 钢铁,2017,52(4):1-6.

[2]李新创.新时代钢铁工业高质量发展之路[J]. 钢铁,2019,54(1):1-6.

[3]刘燃,张欣媛,李庆.转底炉炼铁工艺的发展与应用[J].材料导报A,2014,28(10):36-41.

[4]经文波,薛 逊,古明远,等.转底炉炼铁工艺技术改进研究[J].江西冶金,2016,36(1):45-48.

[5]罗磊,雍海泉.转底炉工艺对高炉生产的影响[J].工业加热,2017,46(5):17-19.

[6]许海川,周和敏,齐渊洪,等.转底炉处理钢厂固废工艺的工程化及其生产实践[J].钢铁,2012,47(3):89-93.

[7]李辽沙,曾晶,苏世怀,等.钢渣预处理工艺对其矿物组成与资源化特性的影响.金属矿山,2006.(12):71-74.

[8]袁涛,杨继东,李烁. 钢渣混凝土透水砖的研制[J].河北冶金,2017,253(1):29-32.

[9]唐卫军.钢渣矿渣复合微粉对水泥和混泥土性能影响的实验研究(D).北京:中国地质大学,2009:1-90.

[10]仪桂兰,史永林.钢渣和高炉渣微粉技术研究[J].中国资源综合利用,2017,35(2):90-94.

[11]崔孝巧.以钢铁行业固废为原料的高强高性能混凝土研究(D).北京:北京科技大学,2017:1-127.

[12]孙朋.钢渣多孔吸声材料的制备和吸声性能的研究(D).北京:北京科技大学,2015:1-152.

[13]刘仁生、何魏、王维兴,等.钢铁工业节能减排新技术5000问(上册)(M).北京:中国科学技术出版社,2009:55-297.