李 秀 海

(山钢股份莱芜分公司,山东 莱芜 271104)

摘 要:莱钢60万t氧化球团生产线润磨系统进行优化改造。篦板孔结构由通孔改为喇叭口、进料皮带进行延长改造、优化钢球配比,润磨利用率提高到90%以上,稳定了造球生产,生球合格率达到90%以上,膨润土消耗降低了8.83 kg/t,生返矿量减少了30%,提高了产量。

关键词:球团;润磨利用率;篦板;皮带

1 前 言

润磨是针对带有一定水分的原料而进行的一种研磨方式,在铁矿球团生产中主要用于对粗粒度的混合料进行细磨,整个润磨过程是在装有介质(钢球)的筒体——球磨机内完成的。其原理是:当筒体旋转时,装在筒体内的钢球和混合料在离心力和摩擦力的作用下,随着筒壁上升到一定高度,然后脱离筒壁靠自重落下或滚下,在此过程中混合料受到球与球之间、球与筒体衬板之间激烈的撞击和研磨,粒度变细,润湿性和表面活性能得到改善,同时使混合料进一步得到充分混合,最后经排料端筒体圆周排料孔排出润磨机,完成润磨过程。

莱钢60万t氧化球团生产线于2009年6月建成投产,采用链篦机—回转窑—环冷机生产工艺。投产后,使用的原料主要为国内铁精粉,品种达到6、7种,粒度粗、料种杂、来源广、理化性能差异大,且润磨利用率低,造成球团矿质量指标很差。主要表现为:膨润土配比高,达到4%以上;生球质量差(粒度不均匀、表面粗糙、落下强度不稳定);生返矿量大;成品球焙烧不均匀,粉末多,表面不光滑,转鼓强度低。为解决上述问题,决定对生产线润磨系统进行优化改造,提高润磨效果。

2 存在问题的分析

2.1 原料粒度粗、料种杂、理化性能差异大

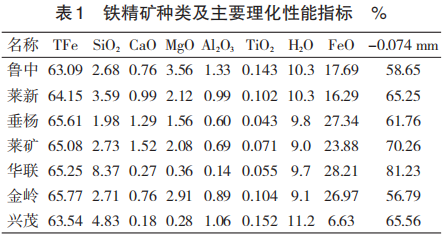

使用原料种类及主要理化性能指标见表 1。受料仓数量(4个)限制,根据理化指标,将7种铁精矿分为华联系列(华联)、鲁中系列(鲁中、垂杨、金 岭)、莱矿系列(莱矿、莱新)、其他(兴茂)4个类别存放。其中兴茂精粉为高钛精粉,根据需要配加。其配比为:40%(华联系列)、40%(莱矿系列)、20% (鲁中系列)。除华联精粉能够满足工艺要求外,其他精矿粒度均较粗,成球性差。

2.2 润磨利用率低

莱钢 60 万 t 氧化球团生产线,设计使用 Φ3.8m×6.5 m润磨机1台,生产能力为110 t/h,最大介质总量为 86 (t 钢球 76 t,物料 10 t)。在生产过程中,存在3个问题:篦板、螺栓质量差,平均每周需停机4~8 h处理篦板故障,故障率高;篦板结构不合理,当进料量>80 t/h时,出现篦板堵塞“胀肚子”现象,频繁分料,造成造球工序生产波动,影响造球质量;磨机进料小皮带设计不合理,全长仅7.05m,有效使用长度不足3 m,皮带过短,易跑偏,难调整,磨损快。

2.3 生球质量差

造球工艺要求:生球落下强度 5~9 下/球,粒 度8~16 mm,占比85%以上。受润磨工艺的制约,混合料的磨后粒度-0.074 mm 的低于 75% 达不到工艺要求,成球效果差。生球表面粗糙、粒度不均匀、膨润土消耗高。进入后序生产,生返矿量大,焙烧过程中易爆裂产生粉末,影响焙烧氛围,加重回转窑结圈。

3 系统改进措施

通过以上分析,提高润磨利用率,有助于稳定造球质量,降低膨润土消耗,提高球团矿产量,有必要对润磨系统进行优化改造。

3.1 改进磨机篦板结构

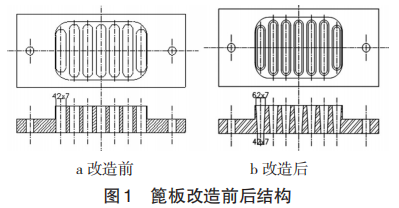

为提高润磨效果,对篦板结构进行改造,将篦板孔由通孔改为喇叭口,结构如图1所示。篦板孔进口窄出口宽,混合料和小钢球能够顺利从篦板孔甩出,能够避免杂物堵塞篦板造成的“胀肚子”现 象,同时提高篦板及配套螺栓质量,降低故障率。

3.2 磨机进料小皮带适应性改造

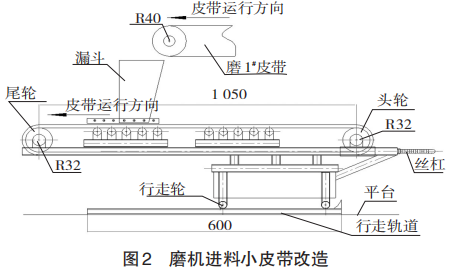

利用现场条件,将小皮带进行延长改造,由7.05m延长至21.5 m,装配自动调偏支架3组。同时设计行走小车,可根据需要自由出入磨机进料口,便于日常维护。磨机进料小皮带改造结构见图2。

3.3 优化钢球配比

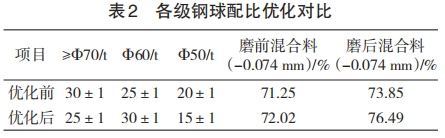

球团生产工艺要求:润磨机的实际装球量在运行过程中,根据产品需求情况,在最大装球量的50%~100%范围内调整;当混合料粒度较粗时,可适当降低各级球径,以强化润磨效果。各级钢球配比优化前后数据见表2。

由表 2 可以看出,提高 Φ60 级钢球配比后,磨 前、磨后-0.074 mm混合料含量明显提高,润磨效果有效提升,能够满足工艺要求。

4 结 语

项目实施后,润磨利用率由 82.36% 提高到90%以上,稳定了造球生产,生球合格率达到90%以上,膨润土消耗由42 kg/t降低至33.17 kg/t,生返矿量降低了30%,强化了球团矿焙烧效果,延缓了回转窑结圈,能够有效提高球团矿产量,取得了良好的效果。

参考文献:

[1] 朱德庆,熊守安,王昌安.大冶铁矿竖炉球团润磨工艺的研究[J].烧结球团,2002,27(4):15-18.

[2] 解珍健,节永烈,王富生.润磨工艺在马钢球团生产中的应用[J].安徽冶金科技职业学院学报,2007,17(1):11-13.

[3] 黄柱成,李骞,杨永斌,等.混合料润磨预处理对氧化球团矿质量的影响[J]. 中南大学学报(自然科学版),2004,35(5):753-758.