席光强

(临沂江鑫钢铁有限公司)

摘要:江鑫钢铁有限公司3#高炉因环保限产,烧结机开停机频繁,高炉使用50%的落地烧结矿,粉末率对比正常升高3%,导致高炉中上部西南方向10-13段出现大面积结厚,高炉采取打水降料面,大幅降低边缘矿焦比,强烈发展边缘煤气流,调整布料矩阵改变炉内煤气流运动轨迹,消除炉墙结厚现象。

关键词:高炉;结厚;降料面;复风

1 前言

3#高炉2019年12月28日5:46休风进行计划检修,料面降至10米,从炉顶入孔看6-10米的位置西方、南方圆周有1/2的炉墙结厚,休风过后,部分粘结物脱落,通过料面观察整个西南方向结厚比较严重,结厚位置较深,一般处理方式效果不明显,决定采取加焦炭强烈发展边缘气流处理结厚,制定如下复风方案:

1、堵3、4、5、6、13、14、15、16共8个风口复风。

2、复风后带风装料加净焦共计120吨(前60吨为净焦,布料角度22°,后60吨净焦每5吨焦炭加萤石500kg,)填充料线至5米。装料角度:8-10米K22(10),6-8米K24(10),4-6米K24(10)。

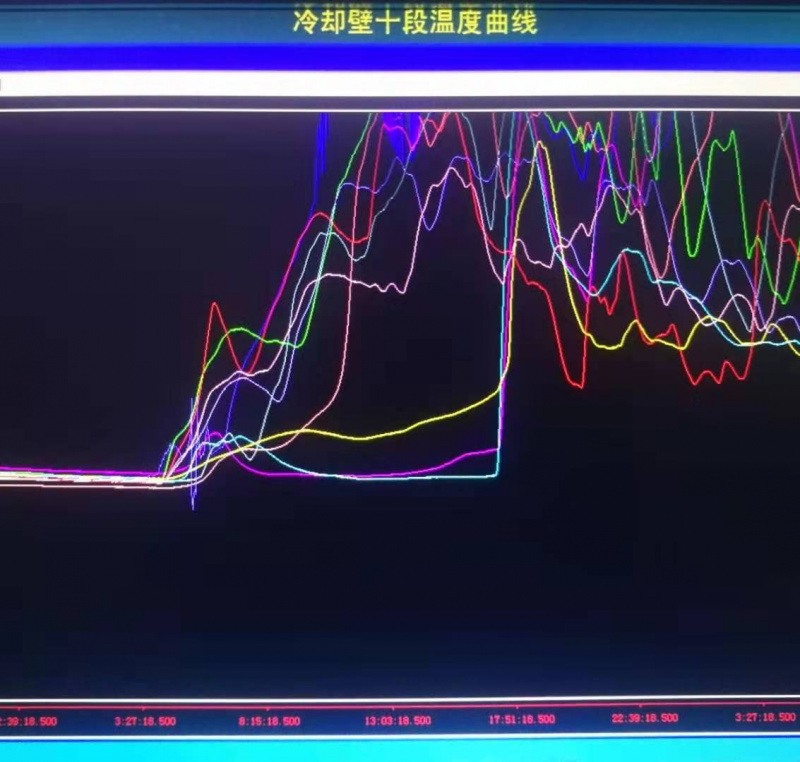

3、正常料矿批26吨,焦比550kg,每批带500kg萤石,装料制度采用K32(3)30(4)28(3)↓P28(3)26(4)24(3)↓发展边缘气流的装料制度处理炉墙结厚,炉墙结厚如下图:

2 复风操作及制度调整:

12月28日5:46分休风,12月29日4:06复风,4:38分引煤气。复风前期逐步上用风量,正常上料带风附加焦炭,5:40分120吨焦炭加完,料线6.7米,风量1730m³/min,热风压力205kpa,后按K32(3)30(4)28(3)↓P28(3)26(4)24(3)↓上正常料,正常料矿批26吨,焦比580kg,每批带500kg萤石。

复风中期采取逐步加风、逐步开风口的操作思想。开风口之前,稳定热风压力操作,当热压稳定性较好,炉况稳定顺行,料尺活动正常下料,考虑开下一个风口。料线控制3.5米左右。为防止120吨净焦下达后炉温过高,影响顺行,采取强烈发展边缘的装料制度,疏导边缘煤气流,达到冲刷炉墙和保证顺行的目的。

开风口时间顺序:

7:26热风压力230kpa,风量1800m³/min,开13#风口

8:20热风压力245kpa,风量2000m³/min,开6#风口

9:06热风压力262kpa,风量2230m³/min,开14#风口

11:44热风压力286kpa,风量2500m³/min,开3#风口

12:50热风压力310kpa,风量2700m³/min,开16#风口

14:43热风压力350kpa,风量2800m³/min,开4#风口

炉况恢复趋势图:

前期恢复较为顺利,压量关系平稳,采用1个小时左右开一个风口,留两个风口恢复,随着开风口逐步加风赶料线,料线由7:00米上升至5米,8:10料线4米,10:00料线赶至3米,13:20根据上料量测算120吨净焦燃烧完毕,布料矩阵变为K32(2)30(3)28(3)26(2)↓P29(3)27(4)25(3)↓。因中心气流弱,边缘气流不稳定,15:20布料矩阵转换成K33(2)31(2)29(2)27(2)24(2)13(1)↓P31(2)29(3)27(3)24(2)↓,随着布料矩阵转换,炉内出现气流紊乱,13:47分13段西南方向结厚部位,温度测量点显示温度开始上升,说明有粘结物脱落,炉内出现压量关系不稳定,探尺不动,气流紊乱,16:35分开口出铁,炉温从Si1.08急剧下行到Si0.39,物理热从1490℃突降到1385℃。

17:35分第10段冷却壁结厚位置温度测量点,显示温度开始大幅上升,炉内开始减风控制采取疏松边缘的装料制度,20:30装料制度改为K33(2)31(2)29(2)27(2)24(2)13(1)↓P29(2)27(3)25(3)21(2)↓,改完料制疏导边缘后,压量关系逐步平稳,布料矩阵逐步恢复到K33(2)31(2)29(2)27(2)24(2)13(1)↓P31(2)29(3)27(3)24(2)↓,12月30日7:17分开15#风口,14:06分开5#风口,逐步加全风。

由于进入炉缸内的粘结物太多,12月30日中班停萤石改加锰矿洗炉,经过30日中班31日夜班两个班洗炉炉缸有所好转,12月31日白班加风扩矿批过程中,高炉出现煤气利用率突然下降的情况,从煤气流分布与操作经验综合判断分析认为应该是中心气流不通畅,边缘局部存在管道气流,布料矩阵调整为K33(2)31(2)29(2)27(2)24(2)13(2)↓P30(2)28(3)26(3)24(2)↓,调整布料矩阵后,煤气利用突然下降的现象有所缓解,随后逐步上用风量,上部装料制度调整为抑制边缘、疏导中心气流的布料矩阵,提高煤气利用率,布料矩阵逐步恢复到K33(2)31(2)29(2)27(2)24(2)13(2)↓P31(2)29(3)27(3)24(2)↓,后又拓宽矿石平台,提高煤气利用率,布料矩阵逐步恢复到K33(2)31(2)29(2)27(2)24(2)13(2)↓P32.5(1)31(2)29(3)27(2)24(2)↓,炉况基本恢复正常。

此次休风降料面及恢复总体较为顺利,料线按要求降到位,负荷调整及碱度控制在合适范围内,采取强烈发展边缘的装料制度后,炉墙结厚部分也被煤气流冲刷掉,(炉墙结厚现象被消除),炉内各项参数在36小时内恢复正常水平。

3 结语

1、本次复风采取发展边缘气流、变换布料矩阵等措施,促使煤气流发生转变,成功消除炉墙结厚现象。

2、净焦燃烧完毕后,在装料制度调整上略有过急,导致中班炉墙粘结物脱落后,炉况稳定性下降,延缓了恢复进程。布料矩阵的调整,还是要根据炉况状态,炉缸活跃度循序渐进的推进。

3、预防炉墙结厚最主要的手段是减少原燃料粉末入炉,优化控制好上部煤气流分布,兼顾两股煤气流为主。

参考文献

[1] 周传典.高炉炼铁生产手册[M].北京:冶金工业出版社,2005:351