李秀海,吕宏伟,卢永岭

(山钢股份莱芜分公司炼铁厂,山 东 莱 芜 271104)

摘要:围绕制约链篦机 -回转窑生产效率的问题,分析了生产能耗高、生球质量不稳定、焙烧制度不合理、回转窑结圈周期短等主要制约因素,通过应用二次配料、稳定造球质量系列改进、链篦机-回转窑低温焙烧等多种技术措施,使煤气消耗降低 0.1 GJ/t,膨润土消耗降低2.91 kg/t ,工序能耗降低2.71 kg/t ,年产量增加 14.27万 t。

关键词:链篦机-回转窑;二次配料;造球质量;低温焙烧

1 前 言

莱钢 6 0万 t链篦机- 回转窑生产线2009年 6 月建成投产,主要工艺流程为:国内外铁精粉与膨润土按一定比例混合,经干燥、润磨后,通过圆盘造球机造球,筛分布料后,在链篦机上干燥、预热,回转窑中焙烧,环冷机内冷却后,得到 8~16 mm合格成品球,供高炉使用。投产以来,工序能耗 (膨润土、煤气 )高、造球质量(落下强度、生球粒度)波动大、 焙烧制度不合理、回转窑结圈周期短等问题严重制约了球团生产效率,年产量 50.09万 t,达不到设计产能。为此,山钢股份莱芜分公司通过膨润土配加方法工艺改进、稳定造球质量设备改造、低温焙烧工艺优化等系列攻关,取得了显著效果。

2 制约生产效率分析

2 . 1 膨润土消耗高

6 0万 t链篦机 -回转窑使用双山钙基膨润土,配比在4 % 左右,与国内先进球团厂相比差距较大,如表 1所示。

从 表 1看 出 :6 0万 t球团膨润土消耗与鞍钢弓矿相比,差距近 20 kg/t ,膨润土消耗高增加了生产成 本的同时,降低了球团矿的品位,使成品矿中SiO2含量增加,炼铁渣量增加,焦比上升,造成巨大的经济损失。

膨润土消耗量高的原因有:

2 . 1 . 1 原料粒度粗 、水分大 、成球性差

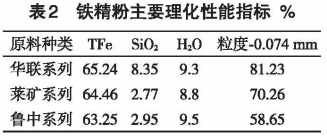

进厂原料主要为华联系列、莱矿系列、鲁中系列铁精粉,其主要理化性能指标见表 2,分别按照20 %、40 % 、40 % 配比进行配料,精矿粒度较粗,水分偏大,成球性差,致使膨润土消耗高。

2 . 1 . 2工艺条件限制

烘干筒设计能力为 90 t/h ,内部扬料装置因设备原因被拆除。随着产能的提升,混合料烘干效果不理想,进入润磨机后,经常出现混合料堵塞篦板不出料现象,频繁分料,膨润土配加量随之增加,生球落下强度、水分、粒度不稳定,整个生产出现波动。

2 . 1 . 3膨润土配加方法不合理

传统配料工艺为:配料室根据生产指令按照一定比例配加铁精粉与膨润土,经胶带机转运混合进入烘干机内,烘干机内无扬料装置,部分混合料经翻转滚动成球,且烘干室内温度达到 800 经过高温烘干,膨润土理化性能发生变化,与铁精粉进行了初反应,影响膨润土粘结性,致使消耗升高。

2 . 2 生球质量不稳定

2 . 2 . 1 生球质量差

造球工艺要求 :生球落下强度 5~9下 /个 ,粒度8 ~ 1 6mm,占比85 % 以上。受烘干、润磨的影响,进料水分、粒度波动明显,影响造球质量。同时,加水方式不合理,刮料效果差,生球质量波动大,不合格生球进入链篦机后,经干燥、预热,破裂产生粉末加剧回转窖结圈,影响球团矿的产量。

2 . 2 . 2润磨利用率低

混合料经过润磨后,能够提高混合料粒度及表面活性,降低膨润土用量。6 0万 t链篦机 - 回转窑使用 03.8 m x 6.5 m润磨机 1 台,设计能力 110 t/h。

生产中存在两个问题:篦板、螺栓质量差,平均每周需停机4~8 h处理篦板故障,故障率高;篦板结构不合理,当进料量 > 80 t/h 时 ,出现篦板堵塞现象,频繁分料,造成生产波动。

2 . 3 焙烧制度不合理

2 . 3 . 1 培烧温度高

球团原料为磁铁矿时,由于工艺操作实践经验的欠缺,热工制度不合理,回转窑的焙烧温度仍控制 在 1 300~1 400℃,焙烧温度过高,球团氧化急剧放热,形成高温区,发生液相固结反应,形成结圈,结圈后对风流系统产生影响。链篦机干燥、预热效果下降,进入窑内高温爆裂,产生大量粉末,消耗了大量的热量,同时加剧了窑内结圈的形成,导致恶性循环,煤气消耗增加,生产成本升高。

2 . 3 . 2 干燥 、预热温度不合理

链篦机-回转窑工艺是利用回转窑的热废气,通过主引风机 ,将窑尾热风引至链篦机进行干燥、预热。链篦机的耐热循环风机分为耐热 1#风机和耐热2#循环风机,当前 1#耐热风机停用,2#耐热风机从预热二段抽过来的风分配到干燥一段和干燥二段 ,造成干燥一段和干燥二段热废气不足,干燥效果 差 ,干燥一段温度只有 140℃ ,生球进入干燥二段 ,因温度升高较快,造成球团爆裂,粉末进入回转窑 ,加剧了窑内结圈。

2 . 3 . 3 回转窑结圈周期短

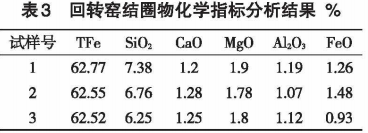

回转窑结圈周期短,每月都要停机对结圈物进行清理 ,严重时仅生产 10 d就需处理。窑中结圈厚度达0.5~1 m,结圈物掉落窑头后,堵塞格筛,迫使休风处理。对回转窑结圈物与球团矿进行化学分析 ,结果如表3所示。

其中,试样3为球团矿。分析看出 ,除 SiO2、FeO外,结圈物与球团矿其他成分几乎相同,因此可确定,结圈是因焙烧温度过高,粒状、粉状爆裂物液相固结形成的。

2 . 3 . 4 环冷机余热利用不完善

工艺线中环冷机分为 3个冷却段,配置了 3 台冷却鼓风机,将来自回转窑 1200℃的热球团冷却至 120℃。环冷一段热风自窑头进入回转窑二次利用,环冷二段热风进链篦机预热一段二次利用,环冷三段热废气(350℃左右)直接放散,造成热量损失和环境污染。

焙烧温度偏高和回转窑正压,风流系统不畅通,环冷机高温段850~1050℃热废气没有得到有效利用,回转窑热源完全来自于煤气燃烧热,煤气流量达到5500~6000 m3/h,煤气消耗居高不下。

3 改进措施

3 . 1 二次配料配加膨润土

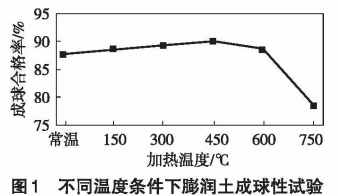

对比试验:将成分基本相同的混合料与加热时间相同、温度不同的膨润土进行造球试验,试验结果如图1所示。从图 发现,加热温度在 600℃以下 时 ,生球合格率均在 85 % 以上,满足工艺要求;750℃时成球合格率急剧下降 。可得结论:在750℃高温时,膨润土活性降低。通过资料证明,膨润土在高温时结构遭到破坏,700℃左右时失去羟基水,在球团内部形成大量毛细管。由于大量毛细管的存在,孔隙周围容易形成低熔点化合物,破坏了膨润土的结构。膨润土烘干温度低于 200℃时,物理性能和冶金性能均较优质。

综合试验结论及实际生产配置,研究决定改进膨润土配加方法,即 二 次配料。其配加工艺见图2。在 2#干燥皮带上方位置建两个 50m3膨润土料仓,通过气力输送入仓,螺旋给料机控制,与来自烘干的混合料,经皮带转运、润磨充分混勻, 球工序。

3 . 2 稳定造球质量

3 . 2 . 1 改进磨机篦板结构

为提高润磨效果,对篦板结构进行了改造,将篦板孔由通孔改为喇叭口,进窄出宽,混合料和小钢球能够顺利从篦板孔甩出 ,避免杂物堵塞篦板。同时提高篦板及螺栓质量,降低故障停机率,优化钢球数量及配比,制定《磨机加钢球、捡小钢球、清篦板管理制度》,减少胀肚子现象,提高润磨利用率。

3 . 2 . 2 改进圆盘造球机加水位置

对造球盘加水位置进行适应性改造,将加水点移到落料点正下方,在进料区形成数量较多的母球 ,改善生球粒度,提高成球效果。

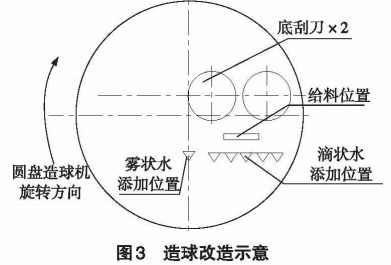

3.2.3 改造盘底刮刀

对盘底刮刀进行改造,在现有旋转刮刀基础上增加了2个旋转底刮刀,增加单位时间刮料频次,稳定底料厚度,同时减轻某一旋转刮刀磨损严重造成造球盘底料高低不平、出现大球和大块等不利于造球生产的现象。

3 . 2 . 4 改造造球机加水方式

按照“滴水成球、雾水长大、无水紧密”原则,在长大区域加设雾化喷头,实现喷加雾化水。在成球区域加一横向水管道,管道上打眼实现加滴状水功能 ,提高成球效果,改善成球粒度。改造后结构如图3所示。

3 . 3 优化焙烧制度

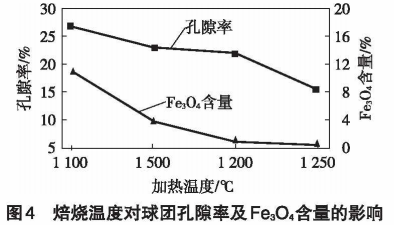

为研究不同焙烧温度对氧化球团性质的影响在预热温度 900℃、预热时间 10 min、焙烧时间 15min条件下进行试验。分析焙烧温度1100〜1250℃对氧化球团孔隙率、Fe3O4含量(质量分数)影响,如图4所示。

从图4可知 :随着焙烧温度的改变,球团孔隙率 在 26.68% ~ 15.58%变化 ,并且随温度的升高呈减小趋势。而球团中Fe3O4含量也随着温度的升高而减少。当焙烧温度为 1 1 0 0℃时,Fe3O4含量为10.85%;1150 ℃:时为 3.74%;1200℃时减少为0.88%;温度继续升高到 1250℃:时球团中Fe3O4含量变成0.26%,这说明氧化过程进行得比较彻底。

由以上研究可知:一方面,随着焙烧温度的升高 ,磁铁矿颗粒氧化以及结晶互联更完全,使得球团结构更加致密;另一方面,温度的升高可增大球团内部起粘结作用的液相量,并改善其在球团内部的分布状况,从而使得球团内部孔隙率减小,焙烧温度1250℃时 ,球团氧化过程进行得比较彻底。

3 . 3 . 1低温焙烧技术改造

回转窑系统采用红外线测温,主要监测窑中、窑头焙烧温度,其中窑中焙烧温度控制在(1 250 ±50)℃,窑头温度控制在(1050 ± 20)℃,主要通过参考以上温度控制煤气量。

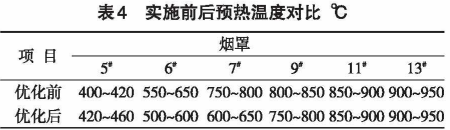

球团在链篦机内氧化放热完成 20%~30%,达到一定的强度,进入回转窑后能够减少爆裂,降低回转窑粉末,减少热量损失,提高焙烧效果。在采用高炉、焦炉煤气混烧技术,不使用链篦机补热烧嘴的情况下,预热一段温度(以7#烟罩温度为参考)能够达到 600〜650℃,预热二段温度(以 11# 烟罩温度为参考 )能够达到 800〜9 0 0℃,预热温度对比如表 4 所 示 ,形成了一个合理的温度梯度,达到了预热要求。且预热一段温度降低,能够减轻生球爆裂 ,降低返矿量。

3 . 3 . 2 高炉 、焦炉煤气混烧技术改造

焦炉煤气作为回转窑燃料,由于其热值高,温度不易控制,窑内局部高温,球团翻转进入高温区后 ,SO2受髙温液相固结,形成结圈。为了解决这一问题,利用高炉煤气热值低、易控制、废气量大的特点 ,配加 10 % 〜2 5 % 高炉煤气,将焙烧温度控制在 (1 250 ± 50) ℃,进入链篦机预热段热废气量随之增加,提高了干燥预热效果,减少生球爆裂,回转窑粉末减少,结圈得到有效控制。

3 . 3 . 3提高热量利用率

环冷机高温段烟气温度较高,如果能充分利用其余热,可节约能耗,并能够稳定低温焙烧条件下回转窑内热量,保证充足的氧化性气氛。优化改进一 、二次风比例和风量,在保证窑内强氧化性气氛和窑头微负压情况下,逐步增大二次风比例,降低煤气消耗。同时,将环冷三段热风通过管道引致链篦机干燥一段,提高干燥效果,杜绝污染物的排放。

4 结语

项目实施后,球团年产量达到了 64.36万 t,增加了14.27万 t,生产效率明显提高;工序能耗降低了 2.71 kg/t,煤气消耗降低 0.1 GJ/t)膨润土消耗降低 2.91 kg/t,生产成本降低的同时环保效益显著;开发了一种膨润土的配加方法、一种低温焙烧球团生产工艺方法,具有一定的推广价值。

参考文献:

[1 ] 李兴义,杨玉华,徐春玲 .莱钢 6 0万 t链篦机一回转窑降低工序能耗实践[J ].山东冶金,2012,34(3) : 5 1-52.

[ 2 ] 张国成 .包钢氧化球团回转窑结圈研究 [D].包 头 :内蒙古科技大学,2014.

[ 3 ] 张旦,杨金保,朱辛州.氧化球团高产稳产情况下的窑况控制[J ].烧结球团,2012,37(5):226-231.

[ 4 ] 黄柱成,易凌云,彭虎.焙烧温度对氧化球团性质及其气基直接还原过程的影响[J ].中南大学学报(自然科学版),2012,43(8):2 889-2 895.