包文琦,蔡祥奎,徐洪源

(莱芜钢铁集团银山型钢有限公司,山东 莱芜 271104)

摘 要:烧结混合料的粒度分布、混合机的制粒效果直接关系到烧结过程的料层透气性和生产效率,因此混合过程的制粒效果对烧结生产具有十分重要的意义。试验通过模拟混合机内真实的加水设施,对喷头的雾化直径、雾化区域内的水量分布进行测量研究,并绘制出水量分布图,展现了混合机内加水润湿的场景,同时也为研究喷头的雾化性能提供了一种方法。

关键词:混合机;喷头;水量;喷水压力

1 前 言

烧结生产中,混合料混匀和制粒效果的好坏直接影响到烧结料层的透气性和垂直烧结速度,影响到烧结矿的质量和产量。因此,炼铁及烧结厂都重视对混合机加水设施的研究,以期达到最佳的混合料制粒效果,实现提高烧结矿产质量和降低成本的目的。本试验通过模拟生产实际情况,建立专门试验场地,对一次混合机内加水喷头进行喷水试验,测量该喷头各流量条件下的喷水压力、雾化直径以及水量分布等参数,找出最优工艺参数,并绘制出水量分布图,展现混合机内加水场景,指导生产。

2 试验方法

2.1 主要试验器材

该试验主要器材:0-1 MPa 压力表 2 块;规格Z41H-16C(DN80)闸阀1件;规格WP-EMF-A(80)3C1AB10T52 电磁流量计 1 套;容积 150 mL 内径27.7 mm量筒5件;喷头2件;卷尺1件;丝头12件。

2.2 试验步骤

选择一片空地,在空地上按照混合机内相同的规格建立一套加水系统,包括喷头间距、高度和管道直径,安装电磁阀、压力表以及喷头。试验步骤为:

1)将12个管道丝头使用丝堵及球阀进行封堵处理,保留1个丝头。

2)开启供水阀门,对水管进行冲洗,同时确定丝头水流落地位置。

3)将 5 件量筒分别贴标签编号:R0、R150、R300、R450、R600。

4)由丝头水流落地位置开始向南开挖长 660mm、宽100 mm、深200 mm土坑。

5)将 5 件量筒内部积水倒空后,按照数值编号,由水流落地位置开始每隔150 mm摆放1件,总长 600 mm,并安装雾化喷头。为防止水流冲击导致量筒移位歪斜,量筒使用钢条及砖块进行固定处理;为防止水流未调节到位时水流入量筒,加水阀门开启前使用槽钢将所有量筒进行遮挡处理。

6)打开管道阀门,水流量调节稳定后,将量筒顶部槽钢快速移开,使量筒上方流水落入量筒内,并记录喷头数量、喷水量、喷水压力、喷洒直径。

7)根据喷水量大小情况,约1~2 min后快速使用槽钢将所有量筒同时进行遮挡处理,量筒内水位不得出现水满外溢现象,遮挡好后将水管阀门关闭。

8)待喷头内部积水排空后,移开槽钢及固定钢条、砖块,取出量筒,对量筒内水量进行读数记录。

9)重复步骤5~8,对不同喷水量进行试验。

2.3 试验及数据记录整理

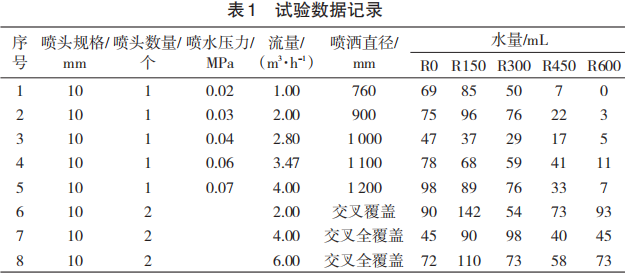

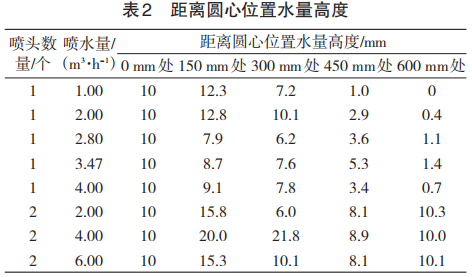

试验通过设置不同喷头个数、不同压力以及不同流量,测量各个条件下的喷洒覆盖面直径、雾化效果及喷水量由圆心沿半径方向分布情况,数据记录情况如表1所示。

为便于观察加水量分布情况,将每组试验数据中圆心位置喷水量进行统一为10 mm处理,整理每组数据不同位置加水量比例,情况见表2。

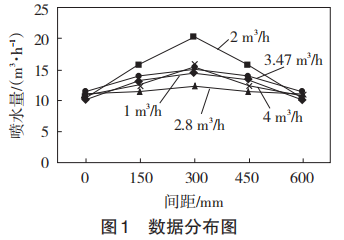

由于相邻丝头间距600 mm,对表2中单个喷头喷水分布量进行反向叠加,模拟交叉喷水水量分布比例分布图如图1所示。

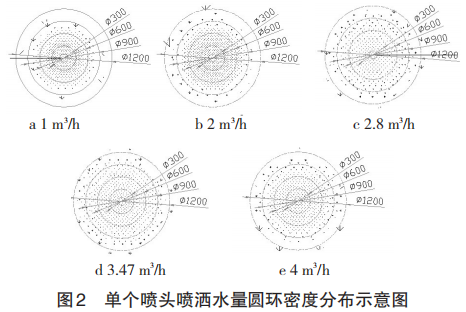

根据表2数据,采用CAD绘制喷洒水量圆环密度分布示意图如图2所示。

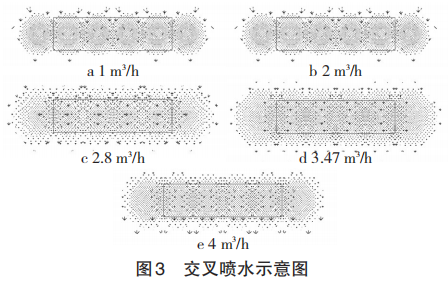

利用CAD图形,绘制6个相邻喷头喷水模拟分布示意图,图中矩形框宽 600 mm,长 2 400 mm,包含4个完全交叉喷水喷头,示意图如图3所示。

3 试验结果与分析

1)单个喷头喷水量≮1 m3 /h时,喷洒直径在760mm 以上,由于相邻丝头间距 600 mm,喷水能实现交叉覆盖。2)单个喷头加水量为1 m3 /h时,喷水量纵向线性分布较好,交叉处横向分布面积较小。3)单个喷头加水量为2 m3 /h时,喷水量纵向线性分布不均,主要是交叉重叠部位纵向水量局部偏多,但交叉处横向分布面积相对较小,总体纵向加水分布较均匀。4)单个喷头加水量为2.8 m3 /h时,喷水量总体分布较均匀。5)本次试验中,使用2个喷头同时进行喷水时,由于现场有刮风现象,喷水量分布受到一定影响,与单个喷头喷水模拟交叉分布有一定差异。

4 结 语

试验通过模拟生产中混合机加水的实际场景,测量不同压力不同流量条件的水量分布,利用CAD进行画图,形象直观地表现出了各种条件下的雾化效果,对生产具有指导意义,具有较好的借鉴意义。