李光辉,马俊生

(山东省冶金设计院股份有限公司 焦化事业部,山东 济南 250101)

摘 要:保护板是焦炉重要的护炉铁件设备。通过对传统和新型保护板结构特点的分析,总结出7.3 m焦炉新型保护板具有有效消除机械应力和保护板弯曲,无需在烘炉过程灌浆,施工工艺简单,隔热效果好等特点,能够有效提高炉体严密性和焦炉寿命。

关键词:焦炉;保护板;结构特点;机械应力

1 前 言

山东钢铁集团日照钢铁精品基地新建4×58孔7.3 m顶装焦炉,由山东省冶金设计院股份有限公司总承包。该焦炉为双联火道,废气循环,分段加热,高炉煤气和空气侧入,焦炉煤气下喷,单侧烟道的复热式顶装焦炉。焦炉保护板安装于焦炉砌体与炉柱之间,利用安装于炉柱上的弹簧将保护性压力均匀地传递给砌体,起到保持砌体完整性及固定炉门框、保证炼焦过程中荒煤气不从炉门逸出的作用,同时对炉体也有保温隔热作用,是焦炉护炉铁件系统重要的工艺设备。保护板工作环境恶劣,不但要承受高温和还原性腐蚀介质(荒煤气)侵蚀,而且在启闭炉门时,急冷急热的温度变化程度大,其对炉体严密性、焦炉寿命、生产安全和稳定性等起着决定性作用,因此从设计、安装、烘炉开工到生产过程一直受到高度重视[1-3]。7.3 m顶装焦炉保护板优化设计为新型抗形变多段式结构,能够有效消除机械应力和保护板的弯曲,最大限度避免保护板的变形,使保护板始终与炉体紧密贴合,有效延长炉体寿命,杜绝炉体冒烟冒火,且有利于缩短施工周期。

2 传统保护板结构及特点

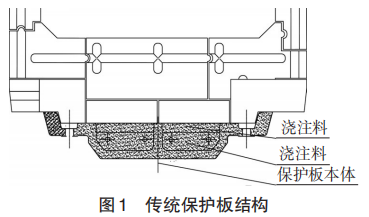

传统焦炉保护板采用一段式整体铸造结构,由一段保护板本体和浇注料组成。该形式因弹簧调节点较多,调节难度大,作用在保护板上的弹簧势能分布不均,以及在启闭炉门的过程中,保护板不断受到机械力的作用,使炉柱和炉框受力不均,这些因素都易造成保护板断裂,影响保护板的寿命。另外,传统焦炉保护板在安装前内侧需安装锚固钉并抹隔热浇注料,两侧用黏接剂粘接陶瓷纤维绳后开始安装保护板,待焦炉铁件系统完全安装完成后开始烘炉。当烘炉炉温达到 700 ℃~750 ℃时,用耐火泥浆第2次浇灌保护板与炉头之间的空隙。传统焦炉保护板只有在耐火泥浆灌浆严密的情况下,才能达到焦炉良好的气密及隔热性能。但是灌浆属于隐蔽工程,灌浆效果很难保证,从而导致了炉体严密性差,在生产过程中随炉体不断膨胀,因灌浆体和炉体砖膨胀系数不同,会出现缝隙,降低炉体密封性能,导致炉体热修工程量大,进而影响炉体使用寿命。传统保护板结构如图1所示。

传统保护板在施工及生产过程中存在以下问题:

1)现有焦炉保护板采用一段式整体铸造结构,由于作用在保护板上的弹簧势能分布不均,且在生产过程中不断受到机械力的作用,保护板易发生断裂。2)现有保护板在烘炉过程中灌浆效果无法保证,灌浆施工质量的好坏直接影响焦炉从冷态到生产的顺利过渡,影响焦炉的使用寿命。3)现有焦炉炉体在生产过程中,一直处于高温、微膨胀状态,炉体尺寸可能发生变化,砌体密封性能逐渐降低,可能造成冒烟冒火。

3 新型保护板结构及特点

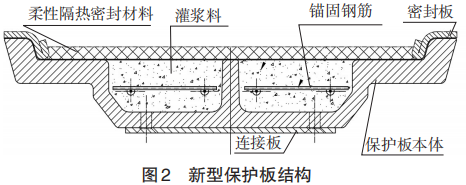

为克服传统保护板的缺陷,山钢日照钢铁精品基地项目7.3 m焦炉保护板优化设计为新型抗形变多段式保护板结构,该保护板由四段保护板本体、连接板、锚固钢筋、浇注料、密封板及柔隔热密封材料等组成。新型保护板结构见图2。

新型保护板的突出技术优势:

1)保护板采用抗

形变多段式结构,可有效消除机械应力和保护板的弯曲,避免保护板的变形,使保护板始终与炉体紧密贴合,有效地延长了炉体寿命。2)保护板采用柔性隔热密封材料与密封板结合的形式,该形式无需在烘炉阶段灌浆,较传统结构大大缩短施工周期,降低施工难度,并且施工质量易于控制。3)在传统灌浆隔热的基础上,与炉体的接触面增设了柔性隔热密封材料,该材料可不断补偿炉体膨胀,从而保证炉体的隔热性、严密性。4)较传统保护板结构增设密封板,可有效阻隔荒煤气从砌体逸散,避免荒煤气对铸铁保护板的腐蚀,生产期间无需更换,有效保证焦炉使用寿命。5)采用了带有连接板的保护板分段技术,使保护板在安装及生产过程中不易发生断裂,也不会因断裂造成保护板无法使用。

4 结 语

7.3 m焦炉新型保护板可有效消除机械应力和保护板的弯曲,提高炉体严密性和焦炉寿命,有利于缩短施工周期,并在山钢日照钢铁精品基地7.3m顶装焦炉得以应用,以其突出的优势,具有较大的推广前景。

参考文献:

[1] 于振东,郑文华.现代焦化生产技术手册[M].北京:冶金工业出版社,2010.

[2] 姚昭章,郑明东.炼焦学[M].北京:冶金工业出版社,2005.

[3] 严文福,郑明东.焦炉加热调节与节能[M].北京:合肥工业大学出版社,2005.