周旭朋1 梁庆峰1 谷莉1 赵磊2

(1.安阳钢铁集团有限责任公司;2.电子科技大学)

摘要:介绍了安钢1#高炉炉缸、炉底的侵蚀现象与解决方法,详细阐述了监测系统的具体实施方案、侵蚀模型软件及其功能的实现。系统在应用过程中能够及时直观地反映出原料和生产操作变化对炉内侵蚀的影响,程序在线计算监测的正确性和有效性得到了验证。系统的应用对高炉生产操作起到了很大的指导作用。

关键词:炉缸炉底;侵蚀模型;开发应用

0 引言

高炉建成投产后,炉缸和炉底的寿命是影响高炉运行的重要因素。由于高炉的日益大型化和复杂化,使得高炉大修成本变得很高,而在高炉冶炼过程中,高炉炉缸和炉底的工作环境极其恶劣,被侵蚀和毁坏的速度相当快。由于其在高炉内部,不能像高炉的其他部位一样在高炉运行中进行维修,因此高炉炉缸和炉底耐火材料的侵蚀程度是影响高炉寿命长短的决定性因素,对于高炉的正常运行以及能否获得良好的经济技术指标具有重要意义。

1炉缸、炉底侵蚀现象与解决方法

安钢1#高炉炉缸、炉底部位采用“国产微孔炭砖+进口超微孔炭砖+陶瓷砌体”复合炉衬,炉缸炉底耐火材料的侵蚀具有不可见的“黑箱”特征,如果炉缸、炉底局部被铁水烧穿,将可能导致重大的设备事故,造成经济损失,甚至威胁操作人员的人身安全;如果炉缸过凉,则可能引起生产操作不顺。为解决以上问题,根据炉缸、炉底布置的热电偶温度和冷却水温差,结合其他生产参数,建立了数学模型,利用传热学和流体力学来对炉缸、炉底的侵蚀内型、渣铁壳变化、结厚及活跃状态进行判断,并据此做出相应的护炉措施、生产操作和产量调节,从而保证高炉的长期安全稳定高效运行。

为实现1#高炉的长寿安全运行,在高炉炉缸炉底等温线、侵蚀厚度、侵蚀内型方面实现在线监测预警非常关键,主要在高炉炉缸、炉底的不同纵向和径向位置布置177个温度检测点,对不同部位的耐材温度进行实时监测,并重点监测炉缸易侵蚀区域,通过炉缸、炉底安装的专用柔性热电偶对各测温点进行在线监测。热电偶采取预埋的方式与炉缸、炉底耐材砌筑同步安装,通过专用气密装置集中引出并采取严格的安全防护措施;再通过数据采集系统采集所有热电偶的数据,建立测点温度数据库,数据存储周期M—代炉役。通过对采集数据的分析,开发炉缸炉底侵蚀模型及应用软件,实现炉基、炉缸、炉底温度场的自动计算、侵蚀状况图形绘制与分析等功能。新开发的应用软件与现有水温差热负荷监测系统软件兼容合并成一个系统,引入目前现有的冷却壁水温差热负荷监测数据,结合耐材温度对碳捣料导热系数异常、气隙、碳砖环裂等情况进行判断,最终实现了炉缸、炉底侵蚀变化的在线监测和自动预警功能。

2系统方案

2.1系统架构

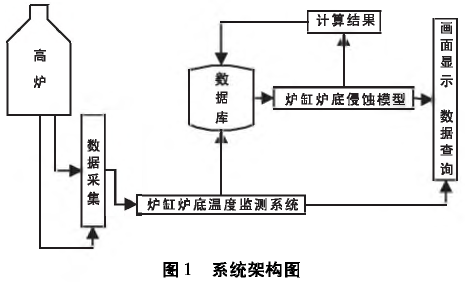

安钢1#高炉通过建立热电偶数据采集系统,将采集到的热电偶温度值通过数据采集卡输入到炉缸炉底侵蚀模型专用工控机,然后采用SQL Server2000构建模型数据库。SQL Server数据库的各级温度表用来存放经过各类统计或处理后的热电偶温度值。侵蚀模型计算的一些结果也保存在数据库中,如碳砖残存厚度和当前凝固层厚度,以及各层碳砖任意角度的1 150咒等温线半径等数据,方便查询。整个系统的架构图如图1所示。

其中,侵蚀模型选取了柱坐标系下的带有凝固潜热的三维非稳态温度场计算模型作为炉缸、炉底监测的基础数学模型,并在对不同高炉的离线和在线侵蚀监测的实际工作中,明确了提高模型对不同高炉实际生产中所出现异常的自适应能力的重要性,在侵蚀监测计算中引入了“侵蚀诊断知识库”,解决了耐火材料导热系数的变化、环裂、渗铁、铁水流动影响以及由侵蚀的继续引起的“边界不定”等问题,采用传热学“正问题”计算温度场和“反问题”推算侵蚀边界相结合的方法,使数值模拟和实际更加吻合。

2.2 系统实施内容

在高炉炉缸、炉底的不同纵向和径向位置布置177个温度检测点,对不同部位的耐材温度进行实时监测,并重点监测炉缸易侵蚀区域,通过炉缸、炉底专用柔性热电偶对各测温点进行在线监测;通过数据采集系统采集所有热电偶的数据,建立测点温度数据库;开发炉缸炉底侵蚀模型及应用软件,实现炉基、炉缸、炉底温度场的自动计算、侵蚀状况图形绘制与分析等功能,实现炉缸、炉底侵蚀变化的在线监测和自动预警;将新开发的应用软件与现有水温差热负荷监测系统软件兼容合并成一个系统,结合耐材温度对碳捣料导热系数异常、气隙、碳砖环裂等异常情况进行判断。

2.2.1热电偶布置方案

(1) 纵剖面的数量及划分方法。根据高炉的工艺特点,高炉的铁口下方左右两侧15° ~ 30°。夹角内的炉底与炉缸结合部位是侵蚀较为严重的区域,铁口上下方左右均加密布置温度检测点,圆周方向不少于8个剖面。

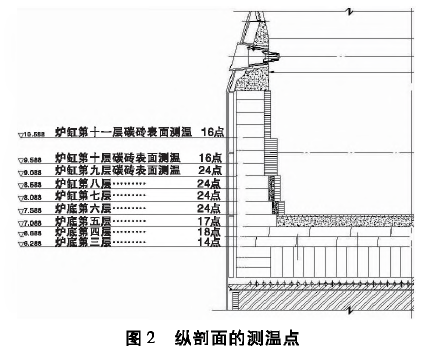

(2) 每个纵剖面的测温点布置方案。针对纵剖面的测温点,综合考虑“象脚”侵蚀区域、炉底上下层测温点径向交错布置、陶瓷杯的残余厚度监测、二段冷却壁捣料层温度监测、炉役后期耐材和热电偶安全等因素,每个纵剖面的测温点布置方案如图2所示。

2.2.2 侵蚀模型软件

依据高炉设计结构、炉缸炉底砌筑图、耐材测温点布置图、耐材结构及性能参数、热电偶温度数据等建立炉缸炉底侵蚀模型,对炉缸炉底等温线、侵蚀厚度、侵蚀内型、渣铁壳厚度进行在线监测分析,建立在线侵蚀模型,实现实时在线分析。

炉缸炉底侵蚀模型是利用传热学“正反问题”相结合的方法,根据高炉实际砖衬尺寸及导热系数等参数建立的,计算过程中需要考虑凝固潜热的影响以及导热系数随温度的变化。根据实时采集的炉缸、炉底热电偶温度和水温差数据进行数据统计,存入历史数据库中,并且建立专家诊断知识库,统计的历史最高温度作为炉缸、炉底历史最为严重的侵蚀状况进行计算;而实时采集的数据一方面用于分析当前炉缸、炉底的侵蚀形貌,另一方面用来判断渣铁壳的形成并计算渣铁壳的厚度。

炉缸炉底侵蚀模型在线监测系统软件采用C+ +语言编程,炉缸、炉底热电偶温度数据从现场热电偶接线箱传输到采集柜,再从采集柜采集到炉缸炉底侵蚀模型软件中,并将采集到的温度监测数据保存在本地数据库供程序自身使用和查询,数据读取安全、可靠,不影响现场原有PLC监控系统的正常操作。

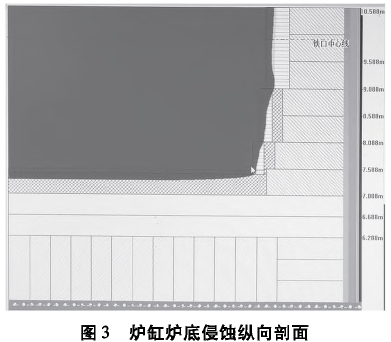

炉缸炉底侵蚀模型在线监测系统具有实时数据采集、形貌侵蚀计算、显示不同角度横、纵向剖面侵蚀形貌、历史侵蚀数据查询、历史数据曲线绘制等功能,炉缸炉底侵蚀纵向剖面如图3所示。图中,阴影部分表示铁水范围,宜观地显示了目前炉缸、炉底的侵蚀形貌。

2.2.3 侵蚀模型功能

炉缸炉底侵蚀模型实现了以下功能:

(1) 对原水温差热负荷系统保护性拆除和恢复,将原有水温差热流强度监测数据引入侵蚀数学模型,保持二个系统的兼容性,使二者合并成一个完整的软件系统,进而对高炉碳捣料导热系数异常、气隙、碳砖环裂等异情况进行判断,建立以砖衬内热电偶温度监测为主、炉缸冷却壁热负荷为辅的全面监测体系,为1#高炉安全、长寿、高效运行提供完善的监测预警机制。

(2) 以图表的形式动态显示冷却壁的水温差、热负荷,可随时选择单个冷却器查询其进水温度、出水温度、水流量、热负荷,或选择单个温度或流量监测点查询其温度或流量趋势曲线。

(3) 根据设定的水温差和热负荷预警标准,通过图标颜色、文字提示等对单块冷却壁水温差、超标情况进行自动预警。

(4) 定期采集各测温点的温度数据,进行滤波,并建立数据库。

(5) 用图形化界面显示各测温点的物理位置、当前温度和趋势曲线。

(6) 进行炉缸、炉底三维网格划分,物理建模和数学建模,建立每个节点的三维非稳态传热微分控制方程,自动计算和求解炉缸、炉底三维温度场,耐材侵蚀厚度,渣铁壳厚度以及每个坐标点的物理坐标、耐材类型、当前温度、耐材厚度、渣铁壳厚度。

(7) 根据高炉的工艺特点,设置不同位置温度监测点的预警标准,并通过图标颜色、文字提示等方式对每个温度监测点温度单点超标情况进行自动预警;通过径向相邻热电偶的温度,对耐材的实时导热系数和设计导热系数进行对比,并对导热系数异常情况进行自动预警;建立不同炉役阶段的数字化预警标准,对耐材异常加速侵蚀和砖衬厚度超限等情况进行自动预警。

(8) 炉缸、炉底任意一坐标点的物理坐标、当前温度、材质、耐材厚度、渣铁壳厚度等信息可随鼠标的移动自动显示。

(9) 炉缸、炉底等温线、温度场(温度云图)、残衬厚度、渣铁壳厚度的自动计算、存储、显示和历史查询。

(10) 自动绘制炉缸、炉底不同角度剖面(纵剖面)、不同高度剖面(横截面)的等温线、温度场(温度云图)以及炉缸、炉底侵蚀内型和渣铁壳形状。

(11) 支持温度数据、等温线、温度场(温度云图)、耐材厚度、侵蚀内型、渣铁壳厚度、渣铁壳形状等的历史查询功能。

(12) 护炉时能自动计算并显示炉缸、炉底渣铁壳的生成位置、厚度、形状。

(13) 建立炉缸、炉底异常诊断知识库(环裂、气隙等异常判断)。

(14) 炉缸、炉底异常侵蚀、碳砖环裂、气隙等异常情况的自动预警及预警记录查询。

(15) 统计报表功能,图形、数据、报表的打印和输出以及设备状态诊断、显示与故障报警。

3系统特点

炉缸炉底侵蚀监测系统具有安全可靠、稳定高效、便于维护、监控界面友好等特点,可移植性强,二次开发成本低,适用于任何类型的高炉,具有很大的推广应用前景。

4应用效果

安钢1#高炉炉缸炉底侵蚀监测系统的投用,实现了 1#高炉炉缸、炉底等温线、侵蚀厚度、侵蚀内型的在线监测和预警,验证了在线计算监测数据的正确性和有效性,对稳定炉温、在炉墙结厚期间洗炉操作起到了重要的指导作用,对1#高炉经济技术指标的提升奠定了基础,保证了 1#高炉长期、安全、稳定的运行。

该系统避免了炉缸、炉底局部烧穿或因操作不当导致的重大设备事故的发生,高炉经济技术指标显著提升。未使用该系统前,1#高炉三个月的平均日产铁量为4 840 t;2018年9月,1#高炉大修并使用该系统后,1#高炉三个月的平均日产铁量为5 220 t,产量增加了 380 t/d。通过数据分析可以得出该系统对产量增加的贡献率超过10%,每月可增产1 140 t铁,按吨铁效益200元计算,年创效270余万元。

5结语

高炉炉缸炉底侵蚀监测系统实现了对高炉炉缸、炉底等温线、侵蚀厚度、侵蚀内型的在线监测及预警和炉基、炉缸、炉底温度场的自动计算以及侵蚀状况图形绘制与分析。通过半年多的实际运行证明,该系统具有先进科学、安全可靠、高效经济、监控界面清晰、便于维护等特点,达到了国内先进水平,是高炉高效顺行的得力助手,在冶金行业中具有极大的推广和应用价值。

6参考文献

[1] 赵宏博,程树森.炉缸炉底侵蚀及结厚在线监测系统的开发[C].中国金属学会.中国钢铁年会论文集2007.北京市:冶金工业出版社,2007:36-40.

[2] 李洋龙,程树森,赵宏博,等.高炉三维炉缸炉底侵蚀模型在线监测[C].中国金属学会生产技术与书刊部.2012年全国炼铁生产技术会议暨炼铁学术年会文集(下)•北京市:冶金工业出版社