秦洪涛,张 浩,赵金鹏

(天津钢铁集团有限公司,天津 300301)

[摘 要]:对天钢 2000m3 高炉开炉生产实践进行了总结,通过制定合理的开炉方案,做好了严密的开炉准备,实现了安全、高效、科学的开炉。开炉后,通过合理的上下部调节,稳定的热制度,实现了炉况顺行,快速达产,取得了良好的经济效益。本次开炉首次使用了铁口预埋氧枪技术,开炉 9 小时 42 分后铁口顺利出铁,与以往开炉相比大幅度降低了炉前的劳动强度,对开炉后的快速达产也起到了促进作用。

[关键词]:高炉;开炉;预埋氧枪

0 引言

天钢 1# 高炉有效容积为 2000m3,于 2002 年 2月 28 日投产,采用 pw 串罐无料钟式炉顶,共设有28 个风口,3 个铁口。由于冬季环保限产,于 2018年 11 月 9 日降料面停炉,停炉后主要对风口组合砖和 6、7 段进行浇筑,7 段以上喷涂,对气密箱等设备进行检修。于 2019 年 3 月 16 日 16 时 16 分点火开炉,开炉后各项指标稳步推进,3 月 22 号利用系数达到 2.51,实现了开炉快速达产。

1 开炉准备

1.1 烘炉与打压试漏

高炉本体烘炉采用热风烘烤,重点是烘烤炉缸炉底。安装了 17 根烘炉导管,铁口区域安装煤气导出管。烘炉实际时间为 10 天。以炉顶温度和烘炉曲线来调节风量,保证炉顶温度不超过 250益,气密箱温度小于 60益。

高炉开炉前,为确认炉体各部位的严密性,和设备施工作业产生的焊缝、法兰的严密性,需要进行打压试漏。此次开炉打压试漏连带煤气清洗系统,启动高炉风机,提压以炉顶压力为准,压力达到200kPa 稳定住,开始刷肥皂水查漏,本次充压范围起始于放风阀,经过冷风管道、热风炉混风大闸、混风调节阀、热风管道、热风围管、高炉、炉顶煤气上升管和下降管以及后面的煤气清洗系统。首次升压查漏发现几处焊口有漏点,处理完毕后二次打压复查正常。

1.2 预埋氧枪

以往停炉开炉,铁口区域均通过安装煤气导出管导出煤气,而此次开炉则在铁口预埋了氧枪。预埋氧枪的优点在于点火送风后,使铁口周围炉缸得到不断加热,以保证炉缸能在短时间内逐渐活跃起来,以利于炉缸下部加热,液态渣铁下行,保证出铁顺畅。高炉 3 个铁口在开炉前插入氧枪,并调试好氧枪的压缩空气和氧气流量,确保压缩空气和氧气易于调节,氧枪深入炉内 150mm,铁口通道从炉内和炉外捣打料和炮泥填实,保证密封严实。

1.3 填装枕木

此次开炉采用填充枕木法。装枕木前预先填装了 700mm 的铺底焦炭用来保护氧枪。为了更加快速有效地达到填充效果,采用两种规格枕木填充,0.8m 长枕木 4500 根,2.4m 枕木 200 根。填充范围从铁口中心线至风口中心线以下 500mm。铺底焦炭上密排一层码放牢固,从第 2 层往上开始散装枕木,堆到一定高度后要耙平,将中心部位填成 0.6m高的堆尖形状,风口前立排一圈,以保护风口。

1.4 装料

高炉开炉的配料计算、装料方式与炉料分布是整个开炉过程的核心。结合以往经验,本次开炉全炉焦比 3.791t/t,正常料焦比 850kg/t Fe,正常料碱度 0.95。

1.4.1 生铁成分的选择

炉身下部[Si]=3%,炉身中部[Si]= 2.5%,炉身上部[Si]= 2%,[Mn]=0.8%,[Fe]=92%。

1.4.2 炉渣碱度的选择

全炉炉渣碱度 0.81,空焦炉渣碱度为 0.90、正常料炉渣碱度为 0.95。

1.4.3 元素分配系数

Fe 的回收率为 99.5%,Mn 的回收率为 60%。

1.4.4 炉料压缩率

净焦段 14%,空焦段 12%,负荷段 6%~10%。

1.4.5 高炉填充容积

高炉总填充容积为 1718m3,其中:炉身 1228 m3,炉腰 197m3,炉腹 293 m3。

1.4.6 开炉原燃料质量要求焦炭

CSR≥ 65%,CRI ≤ 25%,M40 逸 83%,M10 ≤ 7.5%,干熄焦配比 100%。烧结矿:转鼓强度≥ 77.5%, 小于 10mm 的粒度≤ 2 %。

1.4.7 开炉料组成

(1)正常料组成:炉身下部矿批 31t,炉身中部矿批 33t,炉身上部矿批 35 吨,锰矿配比 3%,加白云石,硅石及石灰石调整炉渣成分。(2)空焦组成:焦炭 16.27t,石灰石 1.4t,白云石 1.9t,硅石 0.5t。

1.4.8 开炉炉料结构

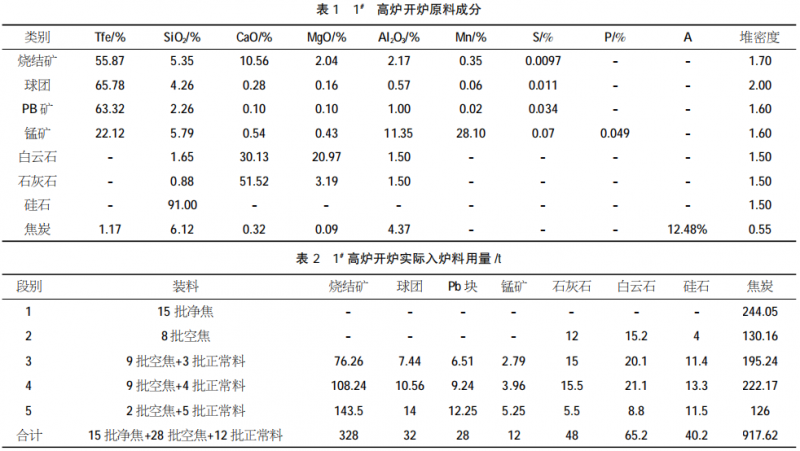

此次开炉炉料结构为[烧结矿 82% +球团 8% + Pb 块 7% + 锰矿 3%],开炉焦炭为干熄焦 100%,另加白云石、石灰石、硅石调整炉渣碱度、炉渣成分、渣铁比和改善炉渣流动性。炉料自炉腹向上为[净焦+空焦+(正常料+空焦)]自下向上逐步增加负荷。于 3 月 16 日 9:00 装料完毕。开炉料计算原料成分见表 1,高炉开炉实际入炉料组成见表 2。

1.5 开炉风口面积选择

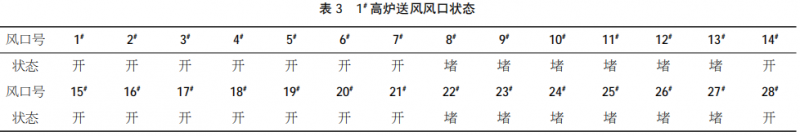

28 个风口采用 囟120 风口小套,总风口面积为0.3165m2,送风开 16 个风口,总风口面积 0.1809 m2。

送风开风口号为:1#、2#、3#、4#、5#、6#、7#、14#、15#、16#、17#、18#、19#、20#、21#、28#,如表 3 所示。

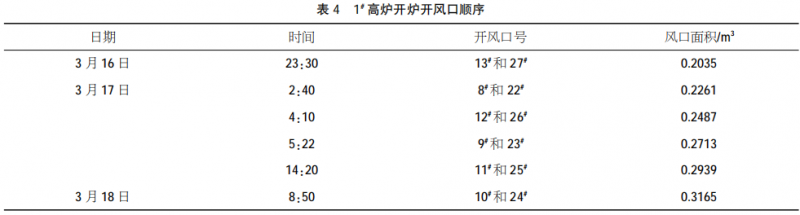

2 开炉过程

天钢 1# 高炉于 3 月 16 日 16:16 点火送风,送风风量 1200m3/min,风温 400益,风压 31kPa。10min后 16 个送风风口全亮。16:33 风量加至 1800m3/min,17:25 第一次取煤气,18:00 第二次取煤气,18:43 引煤气。19:27 下第一批料,布料矩阵为![]() 22:58 加风至 2500m3/min,热压 228kPa,顶压100kPa。23:30开始风口,捅开27# 和 13# 两个对称的风口。1:20 3# 铁口见渣后拔氧枪后立即堵口;1:27 2# 铁口见渣拔氧枪后立即堵口;1:58 3# 铁口开口出第一次铁,铁流较大,2:09 堵口;2:20 拔 1# 铁口氧枪后立即堵口;2:40 捅开 8# 和 22# 两个对称的风口。于 2:53 打开 3# 铁口出第二次铁,3:57 堵口,出铁150t,出渣233t。4:10 捅开12#和26# 两个风口,加风到3200m3/min,顶压145kPa。到 3 月 17 日晚 19:00 风量加到 3700m3/min,21:42开始喷煤,3 月18日上午9:00风口全部捅开,风量加到3900m3/min,参数基本恢复正常,并于 10:05 开始富氧。捅风口情况见表 4。

22:58 加风至 2500m3/min,热压 228kPa,顶压100kPa。23:30开始风口,捅开27# 和 13# 两个对称的风口。1:20 3# 铁口见渣后拔氧枪后立即堵口;1:27 2# 铁口见渣拔氧枪后立即堵口;1:58 3# 铁口开口出第一次铁,铁流较大,2:09 堵口;2:20 拔 1# 铁口氧枪后立即堵口;2:40 捅开 8# 和 22# 两个对称的风口。于 2:53 打开 3# 铁口出第二次铁,3:57 堵口,出铁150t,出渣233t。4:10 捅开12#和26# 两个风口,加风到3200m3/min,顶压145kPa。到 3 月 17 日晚 19:00 风量加到 3700m3/min,21:42开始喷煤,3 月18日上午9:00风口全部捅开,风量加到3900m3/min,参数基本恢复正常,并于 10:05 开始富氧。捅风口情况见表 4。

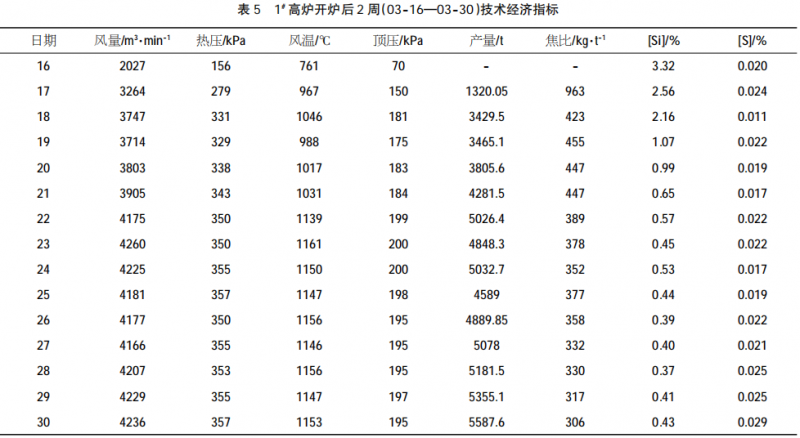

3 强化冶炼

1# 高炉整个开炉期间基本顺行,各种技术操作参数的选定比较符合实际 ,炉内、炉前操作稳妥有序,炉况恢复进度合理高效。在开炉之前 5 天,由于开炉前炉缸内有残余未清理的渣铁,导致实际炉缸容积相对变小,出铁对炉况有一定影响。出铁过程中风压稳定,但铁口堵口后热压直线上升,导致风量加减频繁,后采取小矿批和疏松边缘的装料制度,无间隔出铁,收到一定的效果。残余渣铁熔化之后,开始上风量。由于熔化炉缸内残余渣铁,前两天炉温较高,硅在 3.5%左右,18 日中班燃料比降到530kg/t,19 号炉温降到 1.0%左右,21 日焦比降到447kg/tFe,炉温降到 0.65 控制;22 日焦比降到389kg/tFe,燃料比 520kg/t,风量加到 4200m3/min,恢 复到停炉前状态;23 日开始炉温按正常操作,焦比降到 378kg/tFe,燃料比 513kg/t,[Si]降到 0.45,产量达到 5000t,利用系数达到 2.5,至此天钢 2000m3 高炉实现了快速达产。随着冶炼强度的提高,到 26 日焦比降到 358kg/tFe,煤比达到 122kg/t;到 30 号后焦比降到 306kg/tFe,煤比达到了 124kg/t,风温用到了 1153益,顶压 195kPa,产量达到了5587t,利用系数 2.79;天钢 2000m3 高炉在开炉15天内实现了强化冶炼,各项技术经济指标均达到了同行业先进水平。开炉后主要技术经济指标见表 5。

4 结语

天钢 1# 高炉此次成功开炉并快速实现达产,主要总结以下几点经验:

(1)开炉前的各项准备工作非常充分,同时设备运行状态良好,为顺利开炉创造了良好条件。

(2)铁口预埋氧枪相比以往的煤气导出管使铁口区域的炉缸持续加热,能在短时间内活跃炉缸,保证了顺利出铁,同时大幅度降低了炉前的劳动强度。

(3)开炉前期维持高炉温,使炉缸有充足的热量熔化残余渣铁,加速了炉况的稳定恢复。

(4)堵风口数量选择合理,保证了开炉初期的鼓风动能,因此本次开炉过程中没有发生悬料现象,有力地促进了顺利开炉。

参考文献

[1] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社,2003:432-433.

[2] 郭豪.唐钢 1 号高炉开炉及快速达产实践[J].南方金属,2007(2):37-39.

[3] 余其明. 鄂钢 1080m3 高炉的开炉及达产实践 [J]. 甘肃冶金,2010,32(2):11-13.