陈涛

(中冶华天工程技术有限公司钢铁设计研究总院,江苏南京210019)

摘要:高炉生产过程中,不可避免会出现高炉炉缸侵蚀,侵蚀速度决定高炉寿命。基于高炉炉缸侵蚀机理,从高炉设计角度出发,着重阐述高炉长寿技术的设计依据,以供同行参考。

关键词:高炉长寿;炉缸侵蚀;等温线;热流强度;传热体系

高炉长寿设计,应按照长寿设计技术要求,选用冷却设备结构形式,材质、冷却介质、耐火材料、砌筑结构及监控技术,可有效减少大中修费用,避免停产带来的经济损失。高炉大型化以后,新建高炉要求1 000 m3以上,各企业高炉数量减少明显,停产带来的经济损失更明显。国外高炉寿命最长已超过24年,国内宝钢、武钢高炉寿命最长超过15年,跟国外长寿水平仍有一定差距,本文从高炉炉缸侵蚀机理谈起,以髙炉设计角度阐述高炉长寿技术的关键要素,供同行参考。

1炉缸侵蚀机理

优质炭砖与合理冷却相结合,形成理想的凝固线。炉缸工作面形成稳定的凝固壳是高炉长寿的保证。炉缸结构设计虽然利用水冷方式将耐材温度降到凝固线以下,在耐材热面形成渣铁凝固壳实现耐材与高温渣铁在空间上的分开,以延长耐材使用寿命达到高炉长寿的目的,但是实际生产过程中的渣铁凝固壳厚度并不是一成不变,是建立在不断熔化与凝固的动态平衡中,当炉缸热流波动导致凝固线往外推移,并推移至炭砖热面或者炭砖内时,炭砖不可避免地要与高温铁水直接接触从而使炭砖发生脆裂,脆裂是通过以下四种方式实现[1]。

1.1铁水渗透

铁水渗透是铁水通过炭砖气孔渗透,渗铁后的炭砖体积膨胀,导致炭砖结构破坏而形成脆裂,脆裂到一定程度会造成耐材砌体局部上浮,给高炉操作带来极大的安全隐患。

铁水渗透程度与耐材温度有关。目前降低耐材温度提高抗铁水渗铁的方式有三种行之有效的方式:加强易侵蚀区域冷却器冷却强度,当铁水与炭砖直接接触时能尽快带走多余热量,达到降低耐材内部温度的目的;改善炉缸侵蚀区耐火材料综合导热系数;降低炉缸内热流强度。

1.2炉缸漏水渗入

目前各种高炉用耐火材料都无法抵挡高炉高温铁水的侵蚀,因此高炉炉缸设计理念普遍采用在耐材冷面增加冷却壁,通过水冷方式降低耐材内部温度。然而当冷却器受损向炉缸内发生渗漏的时候应该引起高度重视,炉缸漏水渗入会导致窜进传热体系缝隙的高温煤气迅速降温,并在水蒸汽的作用下,生成大量炭黑和氧化炭砖,增加炉缸传热体系的热阻,使侵蚀线往外推移造成耐材侵蚀。由于这一过程不可逆,因此设计工作者有必要在高炉水系统设计中充分考虑检漏与报警的效用,尽早使高炉操作者知道漏水的位置以及漏水量,为操作者制定处理方案提供便捷。

如果条件允许,建立全国高炉专家系统实时数据库,实现会员高炉漏水及时检测与报警功能,并及时将优化的处理方案实时推送给高炉操作者,将极大减少炉缸漏水对高炉长寿的影响。

1.3碱金属破坏

碱金属与耐火材质中Al2O3、SiO2生成硅酸盐低熔物,使耐火材料损坏,在传统炉缸耐火材料中,碳质耐火砖的抗碱性大于陶瓷质耐火砖。碱金属在高炉内富集造成透气性变坏,生产低熔点化合物黏结炉衬,造成黏结物频繁脱落,风口破损严重影响高炉生产及顺行,不利于炉缸长寿。炉内锌蒸汽顺着冷却设备缝隙进入风口区,使风口组合砖体积膨胀或损坏;当锌蒸汽进入炉缸炭砖缝隙将造成炭砖脆化,炭砖中脆裂带大都是碱金属对炭砖侵蚀造成。

1.4热应力破坏

炭砖传热性能变差,炭砖内部热应力增大,产生微裂纹,给水蒸气、煤气、碱金属蒸汽裂化炉衬提供温床。一般认为,炭砖在870℃左右温度区间发生热应变,造成耐火砖向上折断进而产生缝隙,因此在高炉炉缸设计过程中,应尽量将870℃等温线推离炭砖热面,减少热应力对炉缸炭砖的破坏,达到高炉长寿炉缸设计的目的。

2高炉长寿设计关键要素

2.1延长耐材使用寿命的机理研究

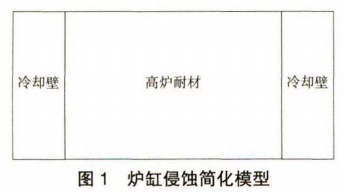

目前高炉炉缸设计理念普遍采用在耐材冷面增加冷却壁,通过水冷方式降低耐材内部温度,以利用在耐材热面形成渣铁凝固壳延缓耐材的侵蚀速度,达到延长高炉使用寿命的目的。该理念可用图1方式表示。

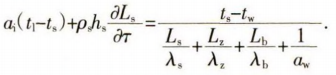

针对炉缸渣铁凝固壳生成过程是一个相对缓慢的过程,将此模型简化为一维稳态传热,即:单位时间单位面积铁水向渣铁凝固壳传递的热量加上凝固壳释放的潜热,等于通过炉缸侧壁传出的热量。

式中ai为铁水对凝固壳的换热系数45 W/(m2·℃);为铁水温度1 500℃;ts为凝固壳的凝固温度1 150℃;Ls为凝固壳厚度,m;Lz为炭砖厚度,m;Lb 为冷却壁热面至冷却水管中心的距离,m;aw为冷却水换热系数W/(m2·℃);tw为冷却水温度30℃;ρs为致密度2 200 kg/m3;hs为熔化潜热1 674 kJ/kg。

渣铁凝固壳形成过程:当耐材热面温度低于凝固温度1 150 ℃时,耐材热面附近铁水的热量通过炉缸炉墙的传热体系导出,凝固壳逐渐生成,随凝固壳厚度增大,凝固壳前沿释放的潜热传递到冷却水的热阻增大,即热量导出越来越困难,因此凝固速度减慢,最终达到动态平衡,实现保护耐材的目的。

2.2长寿炉缸结构设计优化

炉缸部位拥有较厚的耐火材料,市场主流采用铸铁冷却壁形式进行冷却,亦能达到预期冷却效果,近年普遍在炉缸铁口区及环流侵蚀区采用铜冷却壁形式加强冷却,主要应对炉役后期炉缸耐材侵蚀后的强化冷却。因此炉缸长寿设计的重点在炉缸耐材结构的优化,当前主流形式为:基于强化冷却的凝结层理论形式和基于陶瓷杯结构的隔热理论形式。

1) 基于凝结层理论的炉缸结构

该结构的重点在于高质量的炭砖性能及导热体系,要求导热体系炭砖耐火材料具有高导热性、防渗透性、防止发生环裂等优异性能。该炉缸结构的设计重点在于投产后烘开炉方案的设计,通过优化烘开炉方案设计使导热体系的不定性炭质材料达到预期的密度、强度及导热性能。具体措施如提高烘开炉期间耐材工作温度、对易形成空隙部位进行二次灌浆等。

2) 基于隔热理论的炉缸结构

该结构在炉缸炭砖热面附加一层抗铁水侵蚀能力强、低导热的优质莫来石或刚玉质的陶瓷杯将1 150 ℃铁水凝固线和防止大块炭砖环裂的870 ℃热应变线控制在陶瓷杯以内,降低炭砖的工作温度,避免炭砖过早发生脆化侵蚀达到延长高炉炉缸寿命的目的。另外该结构具有保温作用,有利降低热损失。

该结构的不足:陶瓷材料未经在炉缸长期工作的温度下充分烧透,开炉使用过程中内部可能因发生晶型转变而产生膨胀或开裂,影响使用寿命。优化措施为:合理设计陶瓷砖与炭砖之间的膨胀缝和三角缝;根据陶瓷材料晶型转变区间及理化条件,优化烘开炉方案及达产日期天数。

2.3死腿深度设计优化

由于中心焦堆沉坐占用了一定的高炉死铁层深度,且中心焦堆的透气透液性下降,铁水通过中心焦堆底部的量急剧减少,仅有的死铁层边缘角部仍存在狭小的无焦炭铁水自由空间,因此在此区域便形成强烈的环流,冲刷炉缸耐火材料,使渣铁凝固壳不易形成,因此,加深死铁层已被公认为延长炉缸、炉底寿命的措施,目前国内设计的死铁层深度一般取炉缸直径的20%。

另一方面,炉缸死焦堆远动轨迹为,部分焦炭从燃烧带下方被挤入循环区而气化,这部分气化量占总量的15%~20%, 死焦堆的焦炭沿着底部自由的焦炭床表面按倾角不超过静摩擦角。向循环区下部运动,一般更新周期约为7~10 d。如果一味加深死铁层深度势必造成死焦堆焦炭运动轨迹延长,更新周期变长,中心焦堆透气透液的进一步变差和沉坐的恶性循环。

综上分析,基于各设计机构经验方面,当前高炉设计的死铁层深度取值为炉缸直径的22%~25%为宜。

2.4高炉内型设计优化

高炉实际操作中,生产企业往往在投产初期采取发展边缘,尽快形成操作炉型,达到快速提高生产指标的目的;炉役后期又因耐材的不同程度侵蚀剥落,理想操作炉型难以维持,边缘气流过剩,往往采取压制边缘的操作。因此设计过程应充分考虑这一变化规律,设计炉型尽量靠近炉役中期指标理想时期的操作内型,并通过优化水系统及耐材系统设计水平使理想操作炉型维持时间不低于15年。

高炉投产以后,炉腰直径受气流冲刷扩大,炉内阻损减小,高炉顺行改善。扩大后的炉腰直径促使顺行改善的同时,保证高炉下部有充足储热,能有效降低吨铁燃料消耗。设计工作者在炉型设计过程必须对生产企业未来炉料结构及高炉操作水平进行合理预估,结合该企业已有高炉生产数据确定高炉炉型合理区间。根据过去经验,我国大多数企业炉喉直径与炉缸直径比值在0.7-0.8范围内阻损最小,适合于强化冶炼。随着高炉操作时间延续,炉腰内衬侵蚀逐步向上推移,当炉身中上部砖衬脱落形成凹凸不平的剖面或阶梯状剖面,在炉身边缘形成炉料的混合层,边缘气流难以控制。易发生边缘管道,侵蚀后的炉身角希望在80。以上,不应小于78°,不使大量煤气从边缘通过,而导致操作指标恶化[2]。

实践表明,内型要有平滑的剖面,使炉料顺利下降。因此,高炉设计过程,在不断优化设计炉型外形尺寸无限接近合理操作炉型的同时,应重点优化炉壳及耐材折点设计,尤其耐材热面折点在考虑热面构造同时,还应结合冷却系统设计实现生产过程等温线的平滑过渡。

2.5炉缸侵蚀情况在线监测

高炉炉缸在生产过程中,不可避免出现侵蚀,而炉缸侵蚀速度决定高炉寿命,为及时应对生产过程炉缸异常侵蚀,降低炉缸侵蚀速度,冶金技术工作者采用炉缸在线监测手段辅助生产操作,当前市场在线炉缸监测手段主要有三种途径;分别为:1)利用仪表对炉缸耐材残余厚度进行直接测量;2)利用炉缸炉底热电偶温度,根据传热学原理,利用有限元推算炉缸侵蚀建立炉缸侵蚀模型,推测和掌握炉缸渣铁壳生成与脱落状况;3)利用精密热电偶对炉缸冷却壁进出水管温度差进行在线监测,根据水量及冷却水管覆盖面积计算热流强度,反算炉缸侧壁热阻。为使操作人员能及时了解高炉炉缸炉底各部位的运行情况,各生产企业引进高炉专家系统帮助操作人员获取正确的操作方法,延长高炉寿命。不足之处,现有高炉专家系统在炉缸炉底侵蚀计算的基础是施工过程预埋的热电偶,其圆周方向大约4~6m 才能有一个监控点,且一旦热电偶出问题不可在线修复,而炉缸异常侵蚀加剧期大都在炉役后期,施工期预留的热电偶难免出现个别故障,因此现有专家系统有关炉缸侵蚀的模块实用性不高,有待高炉工作者进一步完善,建议可将直接测量和精密电偶测水温手段综合进现有专家系统,真正实现在线监测无盲区,为高炉专家系统更好地服务生产做好基础工作。

在做好炉缸炉底测温热电偶在线监测和维护工作的同时,实现炉缸区域冷却设备细分区域水量变化在线检测并及时将数据输送给专家系统,由专家系统向操作人员及时提供冷却器检漏依据也尤为重要。

3结论

1) 长寿炉缸结构技术:提高耐火砖质量;减少炭砖与冷却壁之间碳导料热阻;合理控制水冷系统,有效杜绝1 150℃渣铁凝固线和870℃热应变线进入炭砖热面保证炉墙有效的传热体系是高炉炉缸长寿的关键。

2) 合理的死铁层深度设计:当前高炉设计的死铁层深度取值为炉缸直径的22%~25%为宜,对活跃炉缸有利,达到减少铁水环流延长炉缸寿命的目的。

3) 合理的高炉内型设计:高炉设计内型尽可能接近高生产指标时期的操作内型,炉喉直径与炉缸直径比值在0.7-0.8范围内;炉身角希望在80°以上,不应小于78°;优化炉壳及耐材折点设计,消除各种应力,延长高炉合理操作炉型的维持时间,达到高炉长寿设计的目的。

4) 在线监测技术:通过将可在线维护和监测的精密热电偶测水温技术和直接残厚测量技术整合进现有耐材热电偶测温法的高炉专家系统炉缸监测模块,增加专家系统炉缸在线监测手段的实用性,切实降低炉役后期耐材侵蚀速度,实现高炉长寿的目的。

参考文献

[11 张寿荣.延长高炉寿命是系统工程高炉长寿技术是综合技术[J].炼铁,2000,19(1):1-4.

[2] 项钟庸,王筱留.高炉设计炼铁工艺设计理论与实践[M].北京:冶金工业出版社,2007.