贺佳

(山西太钢不锈钢股份有限公司技术中心, 山西太原030003)

摘要:针对7.63 m 焦炉深火道炉体墙面出现破损,采用热态修补技术,在高温热态下对炭化室墙面砌体进行修缮。介绍了高温隔热防护装置的制作和安装方法、检修过程中的炉温管控方案、详实的修补检修过程及复产方案。实践结果表明,采用热态修补技术,解决了炉体修缮的难题,效果良好。

关键词:7.63 m 焦炉;深火道;热态修补

7.63 m 焦炉是国内炭化室容积最大的焦炉,集中了炼焦工艺、焦炉机械和自动化控制等方面的先进技术,代表了当今国际炼焦行业的发展方向。国内钢铁企业从2006 年开始相继从德国引进该种焦炉,焦炉投产后随着炉龄的增长,由于装煤-摘门-推焦等反复不断地操作引起的温差应力、机械压力和化学腐蚀等作用,使炉体各部位逐渐发生变化,炭化室炉肩及过顶砖出现剥蚀,炉墙表面出现裂纹、剥蚀、麻面和熔洞等现象[1-3]。由于7.63 m 焦炉炉体庞大,在进行炉体修复时会面临炉温控制和炉墙保温难度大、检修作业面空间狭窄,检修人员动作不畅等诸多问题。同时,为了规避传统冷修技术的弊端,山西太钢不锈钢股份有限公司(以下简称太钢)根据7.63 m焦炉炉体特点开发了深火道热态修补技术,研制详细的工艺技术方案,对焦化企业具有一定的借鉴意义。

1 7.63 m 焦炉情况

1.1 炉体工艺参数

7.63 m 焦炉为双联火道,分段加热,废气循环,蓄热室分格的复热式超大型焦煤。炭化室高7 630 mm,有效高度7 180 mm,平均宽度590 mm,炭化室锥度50 mm,长度18 800 mm,有效长度18 000 mm,有效容积为76.25 m3,耐火砖墙厚95 mm,立火道中心距500 mm,18 对双联立火道[4-5]。

1.2 墙面熔洞情况

7.63 m 焦炉炭化室炉墙使用致密硅砖砌筑。生产运行多年后,一炭化室炉墙9~12 立火道处,距炭化室底第2~4 层炉墙砖部分损坏,破损处大高约120 mm、长100 mm,造成火道串漏并导致立火道局部炉温下降,影响正常生产。由于炉墙损坏部位距离炭化室机侧距离有4 000~6 000 mm,在进行检修时会面临炉温控制和炉墙保温难度大等诸多问题。经陶瓷焊补及抹补处理恢复生产2~3 个月后,又会再次出现炉墙破损。

2 热态修补前期准备

2.1 3 m×3 m带护栏平台的制作该平台尺寸为3 m×3 m,与炭化室底同高,平台四周焊有护栏。平台四根支撑柱下安有走形轮便与移动。平台制作材料多为角钢、钢板、钢管及走形轮等。该平台制作较为简单,只需进行简单焊接便可。该平台的作用是为施工人员将热修防护装置推入炭化室时提供站立的基础平台。

2.2 热修防护装置的制作

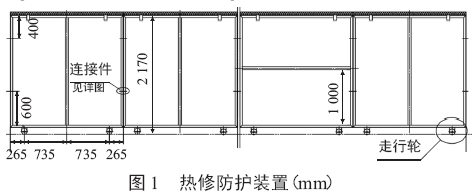

根据7.63 m 焦炉炭化室尺寸及锥度情况,热修防护装置由9 个长2 000 mm、高2 000 mm 的单体防护装置组成,单体防护装置的宽度分别为560 mm(3个)、580 mm(3 个)、600 mm(3 个)。9 个单体防护装置用螺栓连接件紧固连接成有盖无底的热修防护装置。热修防护装置如图1。

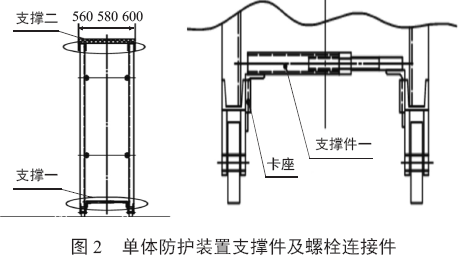

单体防护装置框架由钢结构焊接而成,底部为槽钢,其余边框为扁钢,中部支撑钢梁为角钢,单体防护装置底部在槽钢上安装有走形轮。单体防护装置内衬填充隔热层,隔热层由外及里依次为:第一层δ0.1 孔40 mm×40 mm 的钢板网、第二层为50 mm 厚的硅酸铝纤维毡,第三层硅酸铝纤维布、第四层仍为δ0.1 孔40 mm×40 mm 的钢板网,单体防护装置内衬隔热层用12 号铁丝穿透并固定。为防止单体防护装置在推动时左右扭动,在单体防护装置底部边框上装有3 个花篮螺栓支撑件,顶部边框上装有2 个花篮螺栓支撑件,支撑件放置在焊接顶部和底部边框的卡槽中花篮螺栓支撑件见图2。

2.3 热修防护装置走形导轨

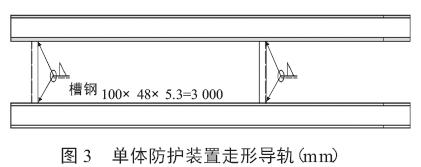

为能够将热修防护装置方便、快速的推进需要检修的炭化室,热修防护装置配备简易的走形导轨,走形导轨为2 根3 000 mm 的槽钢。单体防护装置走形导轨见图3。

3 热态修补降温方案

检修前调整焦炉推焦计划,检修炉号N 号推空炉,N-1 号和N+1 号炭化室为缓冲炉号焖炉,N-2 号和N+2 号炭化室为半缓冲炉号,半缓冲炉号出炉结焦时间为标准结焦时间的1.5 倍。检修炉号N 号出焦后,关闭N-1 号和N 号炭化室两侧高炉煤气加减旋塞降低炉温,检修炉号炉温控制在750~800 ℃,缓冲炉号炉温控制在800~850 ℃,半缓冲炉号炉温控制1 150 ℃左右。检修炉号N 号两侧燃烧室由高炉煤气改为焦炉煤气加热,待检修立火道停止加热,检修火道接口部位温度控制650 ℃。降温期间应每2 h测量一次温度,并做好记录[6]。

4 热态修补作业

4.1 炭化室机焦侧封堵保温

检修炉号N 号两侧燃烧室炉温降至750 ℃左右时,打开机、焦侧炉门及上升管盖,并关闭装煤孔盖,为防止炉温下降,摘掉炉门后应对炭化室机、焦侧进行封堵保温。用预制的与炭化室宽度相近的陶瓷纤维毡块对炭化室机焦侧进行封堵严密。

4.2 炭化室炉底清理

对炭化室炉底进行清理,在推焦车推焦杆滑靴底部捆绑陶瓷纤维毡,模拟推焦动作对炭化室底部残留的焦炭及掉落的石墨进行清扫,清扫之后再将压缩空气管固定在推焦杆滑靴上,模拟推焦动作对炭化室底部进行吹扫,确保炭化室底部干净。

4.3 隔热防护设施安装

为减少劳动强度,缩短将热修防护装置进入炭化室的时间,采取机拉焦推的方式,在检修炭化室预放置一条长20 m 的铁链,将待组装的单体热修防护装置运至检修号焦侧炉前,并安放在跳架平台上后安装热修防护装置顶盖,然后将预制的热修防护装置走形导轨铺设在跳架平台和检修炉号炭化室间,将单体热修防护装置吊放在走形导轨中,将单体热修防护装置从焦侧推进炭化室。将预放置的长20 m铁链一端与热修防护装置等宽的槽钢焊接在一起,并将该槽钢卡在单体热修防护装置的外框架底部,此时第一组热修防护装置的安装完成。重复上述单体热修防护装置安装、拼接过程,直到9 组单体热修防护装置拼接完成,然后将铁链另一端与推焦杆连接固定,利用推焦杆的行程拉力和拦焦车导焦栅的推力将热修防护装置全部送入检修炭化室。然后调整热修防护装置的花篮螺栓支撑件,使热修防护装置紧贴炉墙,并用陶瓷纤维毡将机焦侧炉框与热修防护装置间的间隙密封。然后在待检修火道位置架设防爆照明和通风管确保检修人员作业环境安全,照明线路和通风管做好防高温防火包裹。

4.4 立火道修补作业

检修人员进入待检修位置后,拆除处于待检修立火道部位热修防护装置的隔热层,检查炉墙破损情况并确定检修区域。同时,拆除隔热层的非检修区域用陶瓷纤维毡隔热保温。检修时用电锯将破损炉墙墙皮砖割断,并清理斜道口堵塞,修整更换斜道口损坏的砌体,用零膨胀砖和硅火泥重新砌筑破损的炉墙部位。检修结束后将立火道底部、斜道部位的废物清理干净,将废弃的炉墙砖、检修工具、全部清理撤出后,拆除焦侧用于密封炉框与热修防护装置间隙的陶瓷纤维毡,并将热修防护装置从炭化室焦侧撤出。然后清理炭化室底部,安装机、焦侧炉门,并关闭上升管盖。

4.5 检修炉号烘炉及空压密封

检修完毕对检修炉号N 号进行烘炉升温,利用炭化室余热待炉温升至750 ℃,打开检修炉号N 号燃烧室的第9 和第12 火道焦炉煤气喷嘴,当第10和11 火道温度达到750 ℃时,打开第10 和11 火道焦炉煤气喷嘴。当烘炉火道温度达到1 000 ℃,置换高炉煤气加热。当烘炉火道温度达到1 150 ℃时,开始对检修炉号N 号炭化室进行空压密封,严密检修炉墙砖缝。机、焦侧炉门用黄泥密封严密,在3 号装煤口向炭化室喷吹密封料,直到在炭化室两侧燃烧室看不到窜漏的密封料为止。空压密封炭化室完毕后,对炉底进行彻底清理。

4.6 检修炉号恢复生产

当烘炉火道温度达到1 200 ℃,检修炉号N 号开始装煤,检修炉号N 号第一次出炉的结焦时间按标准结焦时间的1.5 倍进行组织,缓冲炉号N-1 号和N+1 号在检修炉号N 号装煤4 h 后方可安排出炉。检修炉号N 号出焦后,处于乱序5 个炉号的应按正常工艺要求尽快归序。

4.7 修补效果

检修炉号N 号修补后,炭化室墙面新旧砌体平整无错台,机焦侧炉头、检修立火道及相邻立火道无窜漏。恢复生产后,出炉状况良好,连续跟踪了一个月,推焦电流稳定在200 A 左右。

5 结语

自制7.63 m 焦炉深火道热态修补高温隔热防护装置,该装置制作工艺简便,隔热性能好,保证了炉体和作业人员的安全性。构建焦炉火道热态修补的炉温控制方法,热修区域温度不低于硅砖晶型转化点,保证了炉墙砌体安全。规避传统冷修技术的弊端,解决了炉墙熔洞造成的炉体窜漏、炉温不匀和推焦电流大等难题。

参考文献

[1] 罗鹏飞,郝启民.焦炉炉墙熔洞的热修补[J].包钢科技,2008,34(增刊):8.

[2] 陈友.焦炉墙面损坏原因分析及对策[J].河北冶金,2008,213:63.

[3] 周海甫,张农超.焦炉深火道热态修补技术[J].燃料与化工,2010,41(1):25.

[4] 田秀林.零膨胀砖在7.63 m 超大型焦炉炉体维护中的应用[J].煤化工,2017,45(4):24.

[5] 潘立慧,魏松波.炼焦技术问答[M].北京:冶金工业出版社,2013.

[6] 杨帆,严铁军.武钢7.63 m 焦炉蓄热室格子砖变形熔损原因探讨[J].钢铁,2016,51(6):95.