罗胜

(山西太钢不锈钢股份有限公司制造部, 山西太原030003)

摘要:不锈钢渣由于其产生工艺、类型不同,具有其特殊性(高碱度、渗水性差),针对不同类型不锈钢渣特性,针对性进行冷却工艺研究,实用性强,实践效果良好。为不锈钢渣冷却工艺的推广应用提供了依据,并对未来发展进行了展望。

关键词:不锈钢渣;冷却工艺;实践效果;发展

2006 年起,我国的不锈钢产能达到了1 000 万t/a 以上,山西太钢不锈钢股份有限公司产能超过了400 万t/a,对应不锈钢渣也同步快速增长,年产生量为110 万t 以上。需要对不锈钢渣冷却工艺进行改进研究。

1 不锈钢的冶炼工艺及不锈钢渣的分类

1.1 不锈钢的冶炼工艺

不锈钢的冶炼按工艺步骤分两步法、三步法等。以“K-OBM-S-VOD-LF”是铁水冶炼不锈钢的三步法的典型代表,而以EAF+AOD 的生产工艺路线是以废钢为主原料的两步法的冶炼工艺代表。

以铁水为主要原料的冶炼工艺流程为:铁水倒罐站→铁水预处理(脱Si、脱S、脱P)+中频炉或电炉(熔化合金)→K-OBM 转炉→VOD 炉→LF 炉→连铸机。

以废钢为主要原料的冶炼工艺流程为:电炉→AOD 炉→VOD 炉→LF 炉→连铸机。

1.2 不锈钢渣的分类

围绕不锈钢的冶炼工艺流程,每一步都会产生不同的钢渣,分别称为转炉渣、电炉渣、AOD 炉渣、LF 炉渣、铸余渣,铁水预处理渣(三脱渣)。

因冶炼的钢种不同,也可按钢种的名称分类,具体为:300 系渣、400 系渣、200 系渣等。

因冶炼的不同阶段,其生产的渣又可对应地分为前期渣(电炉、AOD 炉等冶炼结束后直接在炉前倒出的钢渣)、后期渣(钢包扒渣)、连铸铸余渣等。

综合以上分类,钢渣处理厂就不锈钢渣的分类综合分为:三脱渣、电炉渣(再细分300 系400 系炉前渣、炉后扒渣)、AOD 炉渣(300 系、400 系炉前渣、炉后扒渣)、精炼渣、铸余渣等。

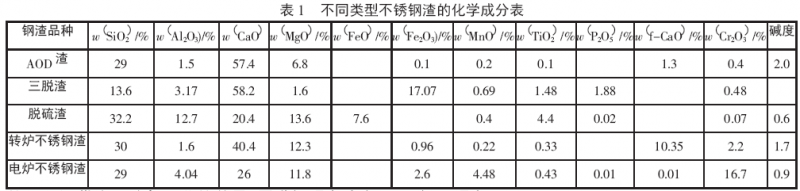

不同类型不锈钢渣的化学成分分析见表1。由表1 可见,不同类型不锈钢渣的成分是不同的。因此,带来了冷却工艺的差异,需进行研究确定。

2 不锈钢渣冷却工艺研究

按不锈钢渣的品种分类,逐一对其冷却工艺进行了研究。

2.1 三脱渣的冷却工艺研究

2.1.1 三脱渣特性

钢铁企业中为保证冶炼过程中使用的铁水符合冶炼要求,通常要对铁水进行预处理。针对冶炼需求差异分为对铁水进行脱S 或脱P、S、Si 两种处理方式。脱S 过程产生的渣俗称脱硫渣,渣中S 含量较高;脱P、S、Si 过程产生的渣俗称三脱渣。其特点:呈固态、鳞片状,颜色较黑。视扒渣的干净程度和扒渣水平的不同,其残铁通常在50%左右,因此冷却过程中容易结成大块。

2.1.2 冷却工艺

冷却原理:高温状态尽快打水,即:水淬法。

温度:铁渣温度在300~800 ℃打水为最佳状态(采用测温枪进行测温)。

冷却过程:渣子进入冷却位后,立即开启开关进行喷淋冷却(采用0.8~1.2 t/h 冷却雾化水嘴)。前期温度高,水淬过程中有爆裂现象、火苗较大,是正常现象,其后,可根据情况调整水量,一般持续冷却10~12 h,过程中保持明水不外溢即可。

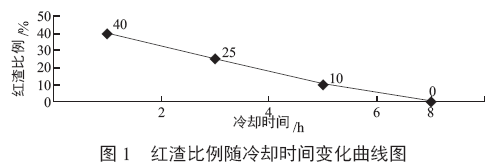

总水量的控制:根据试验结果(冷却、裂化效果),观察统计流量表数据,总水量按为0.4~0.6 t 水/t渣控制效果最佳。冷却时间在8 h 以上。红渣比例随冷却时间变化见图1。

2.2 电炉渣的冷却工艺研究

2.2.1 电炉渣特性

电炉冶炼过程产生的钢渣,分前期渣(炉前渣)和后期渣(扒渣)。其特点为:碱度低,f-CaO 几乎没有。前期渣温度高,呈液体状,后期渣温度低,一般呈固体状。

2.2.2 冷却工艺研究

冷却原理:因其碱度低,f -CaO 几乎没有,因此水淬法基本适用。

温度:温度在300~500 ℃打水为最佳状态(采用测温枪进行测温)。

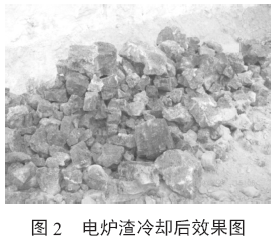

冷却过程:前期渣温度高,呈液体状,后期渣温度低,一般呈固体状。前期渣冷却过程时间长,难控制,我们以前期渣为研究对象。渣子进入冷却位后,先用测温枪进行测温,做好记录后开始开启开关进行喷淋冷却(采用1.2 t/h 的冷却雾化水嘴)。前期考虑温度高,为安全考虑,开关开半开。前期打水急(水流量大),易造成钢渣表面严重龟裂,甚至发生爆炸,通常要发生喷灰现象,影响环境。中期提高水流量,以明水不外溢为原则。后期基本不再供水,处于静置状态。整个过程不间断用测温枪测温。当测得罐体的温度在80 ℃左右时,进行翻罐作业,测得钢渣的温度基本在100 ℃以下,观察冷却后的钢渣状态基本是黑色的碎石头状,见图2。表明冷却过程控制良好。

电炉渣的冷却总水量的控制:根据试验结果(冷却、裂化效果),观察统计流量表数据,总水量按为0.4~0.6 t 水/t 渣。

冷却时间:基本稳定在50 h 左右。来渣温度高,耗水量就大。

2.3 AOD 炉渣(300 系炉前渣为研究对象)的冷却工艺研究

AOD 炉前渣指AOD 冶炼结束,直接倒入渣罐的钢渣。因其温度高,呈液态状,冷却过程复杂,以其为研究对象进行了冷却工艺研究。

2.3.1 特点

碱度高(一般在2.0 左右)。其矿物组成有铬镍铁合金、硅酸三钙(Ca3S)、硅酸二钙(Ca2S)、铁酸二钙(Ca2F)、铁酸钙(CaF)、氟磷灰石(Ca(PO4)3(F))游离氧化钙(f-CaO)、游离氧化镁(f-MgO)等。最明显的特征是粉化后,粒度细,极易扬尘。打水冷却过程,极难控制,吸水性差,温度高,打水过程极易喷灰(类似火山岩喷发,见图3)。水量急,极易形成泥状物,将下层渣和水隔离,严重影响冷却效果。

2.3.2 冷却工艺研究

冷却原理:因其碱度高,打水作业过程完全不能采用水淬法。类似于渗水法。

根据对相关单位的前期调研情况和我们多年的实际经验,制定出了几种实验方案:直接连续打水冷却、先自然冷却再连续打水冷却、先自然冷却再间断进行打水冷却等。经过对几种方法的试验比较,得出如下结论:

1)直接连续打水基本无法进行,主要原因是因钢渣温度高,打水后,发生严重喷灰现象,污染相当严重,难以满足生产需要。

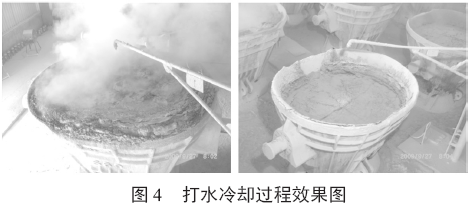

2)自然冷却是一个必须环节,渣罐表面温度在500 ℃以下,再进行打水冷却,喷灰现象基本消失,见图4。

3)先自然冷却再间断进行打水冷却。

以下重点对“先自然冷却再间断进行打水冷却工艺”进行说明。

步骤1:先自然冷却24 h 以上,以测温枪测得的温度为根据,测得渣罐表面温度为300~500 ℃利用0.8~1.2 t/h 的雾化水嘴进行喷雾冷却。

步骤2:雾化水嘴进行喷雾冷却,持续小量打水0.5~1.0 h,以不产生明显积水为标准。

步骤3:停水静置,一般停水静置1 h 左右,主要是使上部喷雾冷却段进行蒸发,形成下一步的渗水通道,以表面无水汽为标准。

步骤4:进行雾化水嘴喷雾持续冷却,打开水嘴开关,进行持续冷却,一般冷却时间为24 h 以上。

步骤5:测定温度和停水作业,测得渣罐表面温度为100 ℃以下,水流量总量达到0.5 t 水/t 渣后,即可停水。

2.4 AOD 炉渣(400 系炉前渣为研究对象)的冷却工艺

1)基本方案的研究。

在300 系炉前渣冷却工艺的基础上进行了进一步跟踪,发现400 系炉前渣自然冷却温降较快,在放置10 小时左右即可,即可进行喷水作业。

2)理想的冷却工艺过程。

步骤1:先自然冷却10 h 以上,以测温枪测温,测得渣罐表面温度为300~500 ℃利用0.8~1.2 t/h 的雾化水嘴进行喷雾冷却。

步骤2:雾化水嘴进行喷雾冷却:持续小量打水0.5~1.0 h,以不产生明显积水,无明显喷灰现象发生为标准。

步骤3:停水静置,停水静置1 h 左右,基本同300 系炉前渣标准。

步骤4:进行雾化水嘴喷雾持续冷却,打开水嘴开关,进行持续冷却,对冷却后的钢渣进行观察判断,冷却时间为40 h 以上效果最佳(钢渣无红色大块,基本呈河沙状)。

步骤5:基本同300 系炉前渣。

2.5 铸余渣的冷却工艺研究

铸余渣的冷却工艺研究基本同AOD 渣的冷却工艺,铸余渣和电炉渣、AOD 渣的区别是含残钢量大,难冷却,消耗的水量大,打水作业过程易喷灰,其冷却工艺基本同AOD 渣。

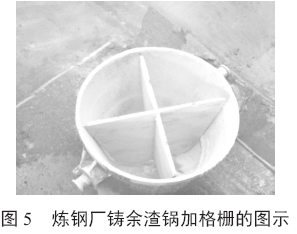

经对兄弟单位的处理工艺调研发现,因后续渣钢的加工难度大,通常铸余渣的渣罐中提前放置网格状的隔板,当铸余渣倒入渣罐后,渣钢自然备隔断,打水冷却后倾翻作业,将自然分隔成块状,见图5。

2.6 钢渣加硼砂的冷却工艺研究

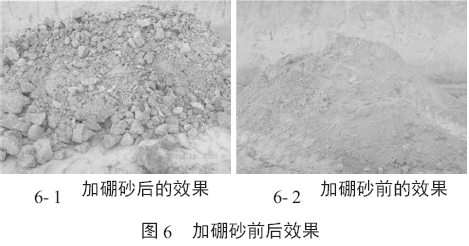

对AOD 炉前渣进行了喷吹硼砂的试验研究,喷吹量为8~10 kg/t 渣,喷吹后粒度明显改善,见图6。但由于运行成本高(初步测算,吨钢费用在10元左右),并且大生产可能会产生污染物。因此不建议推广使用。

3 不锈钢渣冷却工艺实践与改进

原始的冷却工艺是渣盘倾翻、打水、堆焖。冷却效果差、安全隐患多(红渣遇水发生爆炸),环保污染严重。

随着不锈钢产量、钢渣量的快速发展,2000 年以后,推广应用的不锈钢渣冷却工艺为带罐打水冷却,其安全、环保效果显著。经过近10 多年的应用,冷却工艺技术基本能够满足大生产需要。因带罐冷却工艺投入的渣罐多、冷却周转场地大,过程中渣罐周转时间长等特点,近几年在带罐打水冷却工艺的基础上,发展应用为“坑冷打水热焖”,其工艺技术是带罐打水冷却工艺为基础,将渣罐改为地坑,加盖打水热焖。盖子上安装打水喷淋装置,核心技术仍类似于带罐打水冷却,其空冷(由液态转化为固态)是基础,打水喷淋技术是核心(水流量的控制、雾化的效果、总水量的控制等)。

4 未来技术展望

不锈钢渣的冷却技术,因成本高、见效慢,又是非主流工艺,其技术发展缓慢。目前的前沿技术是对钢渣的改性研究(喷硅砂、加硼砂等)。随着科学技术大发展,钢渣的自然冷却工艺技术必然也会进一步发展,比如空气、水、惰性气体等介质的强化冷却工艺的发展等。