赵国磊,高成云,孙刘恒

(中冶华天工程技术有限公司)

摘要:并罐式高炉是当前带用的一种无钟高炉,由于其固有结构缺陷,易造成炉内炉料分布偏析。在实标生产中,常通过“倒罐”模式装料和改变溜槽转向两种手段来改善布料偏析状况。通过分析可知,“倒罐”模式装料时,炉料在料面上的落点半径E1周分布曲线,以及瞬时流量圆周分布曲线均关于高炉中心对称,而改变溜槽旋转方向布料时,落点及流量H)周分布曲线均关于0°〜180°线对称,两者均能够减小炉内整体料柱的BI周偏析程度,改善炉内炉料分布状况。

关键词:并罐式无钟高炉;布料;偏析

0 前言

高炉炉顶装料系统是整个高炉系统的重要组成部分之一,当前主流的无钟高炉炉顶按装料料罐布置形式主要分为串罐式炉顶和并罐式炉顶两种,均在钢铁企业中获得了广泛的应用。与串罐式无钟炉顶系统相比,并罐式无钟炉顶采用并列的两个称量料罐交替工作,装料能力及赶料线能力强,且炉顶系统高度低、重量小、维修方便,主要以大型高炉应用居多。但并罐式无钟炉顶也有其固有缺陷,由于两料罐排料出口偏离高炉中心线,炉料在高炉内分布会岀现偏析现象,使得高炉圆周方向上炉料分布不均匀,对煤气流分布及生产带来明显不利影响。在日常生产中,如何通过调整操作制度尽量减小并罐布料偏析的影响则显得十分重要。

1 并罐布料偏析机理

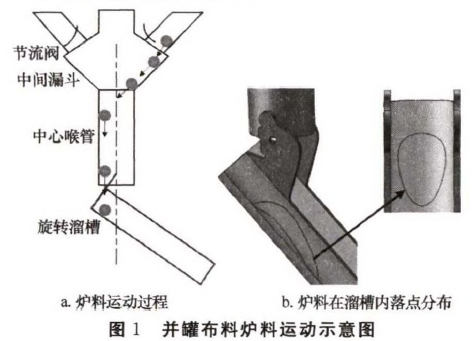

对于并罐式无钟炉顶,两个料罐排料口通过中间漏斗装置与中心喉管连接,将偏离中心线的料流引入中心喉管内,并通过旋转溜槽将炉料合理布至炉内指定位置。通过分析布料过程炉料运动行为,当一侧料罐排料时,炉料沿着中间漏斗侧壁滑向对侧的中心喉管侧壁,并沿侧壁下滑落至溜槽内,如图1(a)所示。并罐炉顶这一固有结构正是导致布料圆周偏析产生的根源。

由于炉料偏离髙炉中心线落至溜槽上,即使溜槽以某固定倾角布料时,炉料在溜槽内落点位置也会随着溜槽圆周旋转而发生周期性变化,其落点轨迹形状如图1(b)所示。溜槽内炉料落点位置的变化会造成溜槽末端出口处炉料位置与速度不同,从而使得在圆周方向不同位置炉料落点半径不同,且同时造成不同位置处瞬时炉料流量不同,最终造成炉内炉料矿焦比圆周偏析分布。

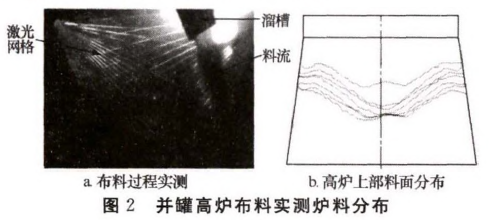

某实际并罐式高炉开炉装料过程中利用激光网格装置对布料过程及料面分布,如图2所示。在炉料装至高炉中上部时,每批料装入后对径向上料面轮廓形状测量,结果如图2(b)所示。

从图2(b)中可看出,实际料面中心偏离了高炉中心线,高炉料面呈圆周非对称分布。

为了降低并罐式炉顶布料偏析对生产的影响,目前已在并罐式炉顶设计改造和生产操作制度调整等方面做了大量工作,其中生产中通过“倒罐”模式和变化布料溜槽旋转方向是常用的两种有效手段。

2 “倒罐”模式影响分析

在高炉生产实践中,常用的“倒罐”装料模式即按“料罐A装入焦炭、料罐B装入矿石”方式装入若干批炉料后转换为按“料罐A装入矿石、料罐B装入焦炭”方式装料,并按此方式交替切换装料模式,如图3所示。当料罐A排料时,料流在中心喉管内偏向圆周0°方位一侧,而当料罐B排料时,料流在中心喉管内偏向180°方位一侧,使得相同情况下炉料在溜槽内落点及运动规律不同。

由于溜槽圆周旋转布料时不同料罐排料过程中炉料在溜槽内运动距离变化不同,使得炉料在料面上落点圆周分布及瞬时流量圆周分布也不相同。基于布料数学模型计算得到的料罐A和料罐B分别排料时料面落点圆周分布,如图4所示。

从图4(a)中可看出,两者圆周变化趋势相反, 在0°〜180。圆周区间内,料罐A所排炉料落点距离高炉中心较近,料罐E所排炉料落点较远;在180° 〜360°区间内,则相反。图4(b)则可反映出两料罐布料时焦炭落点圆周分布曲线关于中心对称,即任一曲线围绕中心旋转180°后与另一曲线重合。

料罐A和料罐B分别排料时料面上焦炭瞬时流量圆周分布,如图5所示。与炉料落点圆周分布规律相似,两组焦炭瞬时流量圆周分布曲线也存在180°方位角差,故在图5(a)中变化趋势相反,图5(b)中两曲线同样关于中心对称分布,但“倒罐”布料模式对炉料在料面上落点和瞬时流量圆周分布偏析程度大小没有影响。通过“倒罐”模式装料,可避免高炉圆周上长期处于特定的偏析炉料分布。

3溜槽旋转方向影响分析

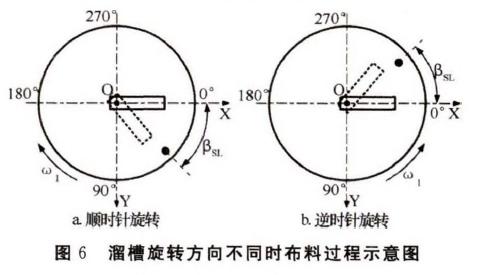

溜槽转向不同时布料示意图,如图6所示。当溜槽转向相反时,炉料在溜槽内落点及料流运动轨迹相对溜槽呈对称分布,因此溜槽沿顺时针方向和沿逆时针方向旋转相同角度时布料后炉料分布状况相同,即炉料分布关于0。〜180°线(X轴)对称。由于一般串罐式高炉布料时料面上炉料圆周分布均匀,改变溜槽转向对其布料过程没有明显影响,仅常被用作并罐式高炉布料圆周偏析调控的主要手段之一。

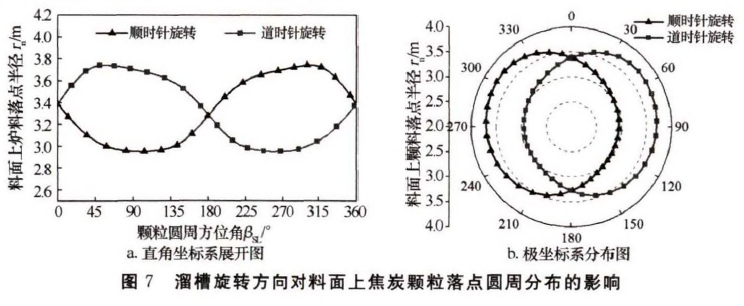

溜槽分别顺时针旋转和逆时针旋转时焦炭在料面上落点圆周分布,如图7所示。

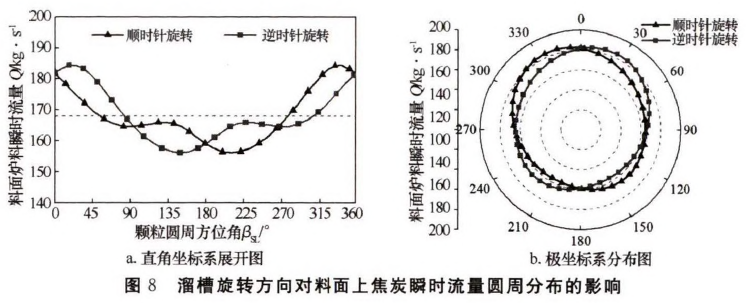

从图7中可看出,两组焦炭落点圆周分布曲线变化趋势完全相反,且曲线关于0°〜180°线对称分布。溜槽顺时针旋转时,焦炭落点半径分别在方位角103°和301°达到最小值和最大值;溜槽逆时针旋转时,则分别在257°和59°方位角达到最小值和最大值。此外,还可看出溜槽转向仅影响料面上炉料落点半径变化趋势,对落点圆周偏析程度无影响,两者落点半径最大值专最小值均相同。溜槽转向改变时焦炭在料面上瞬时流量圆周分布,如图8所示。

从图8可看出,与炉料落点变化规律相似,溜槽分别顺时针旋转和逆时针旋转时焦炭瞬时流量圆周分布曲线也关于0°〜180°线对称分布,两者圆周流量最大值分别位于343°和17°圆周方位处,流量最小值则分别位于210°和150°方位处。溜槽旋转方向改变对料面上焦炭瞬时流量圆周分布偏析程度大小无影响。

通过上述分析可知,“倒罐”装料和改变溜槽转向均能改变炉料落点和瞬时流量圆周分布,但两者影响机理不同,因此在生产中结合两种手段可在一定程度上减小并罐式高炉布料过程炉料圆周偏析程度,改善炉内炉料分布状况。

4 结语

针对生产中常见的并罐式无钟布料,本文基于炉顶设备结构和炉料运动规律,剖析了并罐布料偏析机理,并分析了“倒罐”模式装料和改变溜槽转向两种常用控制技术对布料偏析影响机理,得到如下结论:

1)并罐式高炉布料偏析主要是由于炉料在中心喉管内偏行造成的,使得炉料在溜槽内落点位置随着溜槽圆周旋转而发生周期性变化,并最终造成炉内圆周方向上炉料落点半径和瞬时炉料流量不同。

2) “倒罐”装料时,炉料在料面上的落点半径圆周分布曲线和瞬时流量圆周分布曲线均各自关于高炉中心对称,但对圆周偏析程度没有影响,可在一定程度上改变炉料圆周分布状况。

3) 改变溜槽旋转方向布料时,炉料在料面上的落点半径和瞬时流量圆周分布曲线均各自关于0°〜180°线对称,因此在生产中可减小炉内整体料柱的圆周偏析程度,改善炉内炉料分布状况。