刘圣乾

(湖南华菱涟源钢铁有限公司炼铁厂, 湖南娄底417009)

摘要:2019年2月份,涟钢6号高炉出现风量萎缩、压差升高的现象,随着气流分布失常,产量逐渐降低,消耗升高,高炉生产不能强化,通过分析炉况失常原因,及采取针对性措施,高炉恢复正常生产。

关键词:高炉;结厚;煤气分布;失常

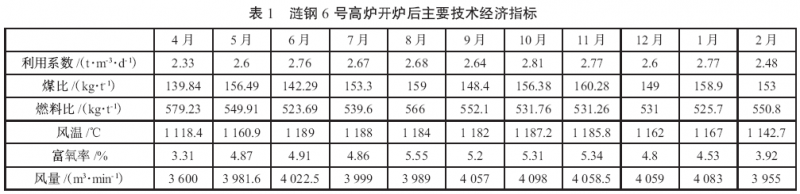

涟钢6 号高炉有效容积2 200 m3,28 个风口,于2018 年4 月4 日大修开炉,送风面积0.316 7 m3,开炉5 天日产达5 000 t,开炉后炉况稳顺,风量稳定在4 050 m3/min 以上,产量逐步提高,消耗逐渐降低,日产稳定在6 000 t 以上,消耗也由开炉初的579 kg/t铁降到530 kg/t 左右。主要技术经济指标如下表1。

1 高炉炉况失常经过

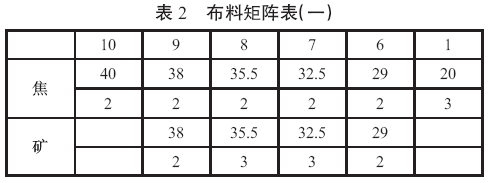

进入冬季以后,因天气转冷,雨季来临,炉墙冷却壁水温差逐渐降低,冷却壁水温差一直在3.0 ℃左右,甚至有几次短期持续在3.0 ℃以下,因1 月20 号冷却壁水温差又下行,且持续在3.0 ℃以下,平均2.8 ℃,132 回矿石焦炭整体内移0.5°,21 号平均水温差上行达到3.1 ℃,22 号晚班后期又下行到3.0 ℃以下,79 回再次整体内移0.5°,但到23 号的晚班,效果都不大明显,于是19 回将8 号、9 号角位的1 环焦炭移到10号角位,矩阵如下表2。

冷却壁水温差继续下行,由平均的2.8 ℃下行到2.2 ℃。于是在23 号的114回继续在10 号角位加1环焦炭,中班水温差逐步升高,由2.2 ℃升高到最高3.6 ℃,并一直在3.0 ℃左右波动。此后至2 月27 号,冷却壁水温差持续下行,在2.5 ℃左右波动,再也没上来,而风量只能维持3 950 m3/min,产量5 500 t,燃料比550 kg/t,高炉生产明显在低水平运行。

2 高炉处理炉况措施

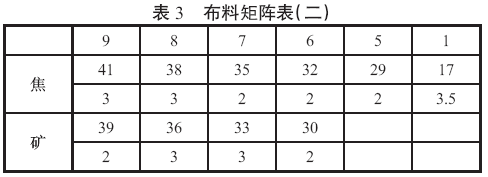

第一个阶段从1 月28 号到2 月10 号。这个阶段炉况开始有波动,煤气流分布逐步失常,冷却壁水温差持续走低,炉墙有结厚征兆。因水温差继续下行,28 号63 回在9 号角位加一环焦,一直持续到31号,中间因280 烧结机检修,全上落地烧结矿,压差高,风量萎缩,30 号将1 号角位由20°调整到17°,31号中心1 号角位加0.5 环,降压差,且因发现中心气流不畅,无力,怀疑矿石滚向中心,于是在5 号角位加2环焦炭。矩阵变为下页表3。

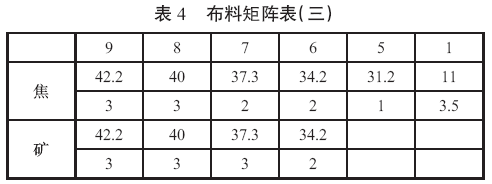

这段时间水温差平均在2.6 ℃左右,调整没有达到预期效果。到2 月3 号再次在9 号角位加一环焦,希望刷动边缘渣皮。但到2 月4 号没看到效果,矿石焦炭整体外移1°,50 批后再内移1.5°,希望通过边缘气流产生的温度变化带动渣皮来回错动角度持续到2 月10 号,这段时间高炉炉况转差,压差升高,风量萎缩,高炉指标数据下降,炉顶红外线摄像头显示,气流明显异常,外环一圈火,中心气流无力。第二阶段从2月10号到2月27号。这个阶段已经认识到高炉中心气流不畅,炉身上部边缘煤气流过分发展,所以在2月10号焦炭和矿石整体外移2°,9 号角位减2 环焦,加1 环矿,12 号矿石焦炭再次外移,抑制边缘气流,发展中心气流,矩阵调为下表4。

但因为炉墙有轻微结厚,炉墙表现为下冷上热,风量开不全,压差高,中心气流仍无力。此时操作思想有犹豫,既想处理炉墙,又想打通中心,所以从2月14到15号,每隔40 批料矿石焦炭整体来回内外移2°洗渣皮,炉况没有明显好转,于是15 号组织专题研究,分析炉况认为高炉失常主要矛盾在中心气流不畅,处理中心为主,边缘结厚次之。所以此后不再错动角度,维持如下角度到19 号,中心气流略有好转,但整体炉况未有好转,高炉生产不能强化,考虑到调整矩阵作用不大,于是在19 号休风堵两个风口,风口面积由0.298 6 m2→0.275 9 m2→0.287 3 m2持续到27 号。上下部制度结合处理中心气流。但因高炉边缘局部黏结,中心气流调整不见起色,炉况未有明显好转。

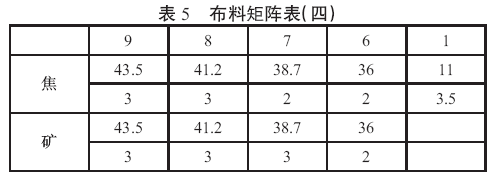

第三阶段从27 号到28 号,考虑到高炉整个调整不起明显作用,且边缘和中心气流都有问题,应该是问题的根源没有找到,于是把三月份的计划检修提前到2 月份,重点检查炉顶布料设备,以及利用检修停风机会处理炉墙渣皮。休风料中附加焦按50 t+15 t 的模式,较平时多加20 t,休风后检查炉顶布料溜槽,检查后发现溜槽实际角度和设计角度偏差较大,平均每个角度偏小2.8°,焦炭和矿石布料带都移向中心,煤气流分布紊乱,中心不通。而检修结束后针对溜槽角度偏小2.8°,调整矩阵如下表5。

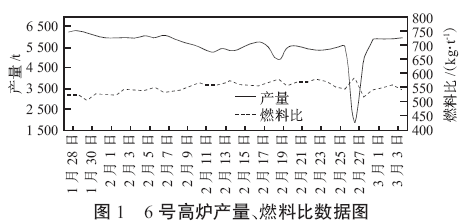

考虑到溜槽角度偏小有一段时间,复风堵5 个风口,随着风量加大,再逐渐捅开,在高炉恢复的前三天,保证实际风速260 m/s 以上,打通中心。复风恢复情况良好,快速达产达效,炉内煤气分布趋于正常,这一段时间高炉主要指标参数如下图1 所示。

3 原因分析

1)溜槽倾动角度平均下溜约2.8°,导致布矿带重心移向中心,中心煤气流严重受阻,高炉上部煤气流分布紊乱,是导致炉况波动的主要原因。

2)在整个冬季,冷却壁水温差一直在3.0℃左右,甚至有几次短期持续在3.0 ℃以下,炉墙有结厚征兆,通过不断调整矩阵,调整煤气流,水温差基本得到控制,而在调整过程中,矿石、焦炭整体角度逐步调小,边缘气流逐步得到发展,一定程度上加剧了中心气流受抑制。特别是在炉况波动前的调整过程中,因调整方向性的错误,炉喉煤气流明显异常,加剧了后期调整恢复的难度。

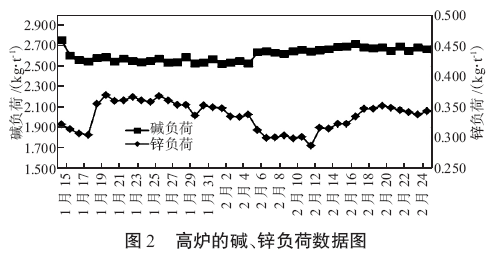

3)中心气流受阻,炉墙边缘气流成了炉内煤气流的主要通道,而高炉的碱、锌负荷一直偏高,特别是重金属锌在边缘富集吸附在炉墙,导致炉墙结厚。下页图2 是这段时间高炉的碱、锌负荷。锌负荷比照行业标准0.15 kg/t,明显偏高。

4)因成本控制,煤比也控制过高,整个下半年一直在提煤比,甚至有单日煤比超过170 kg/t,而未完全燃烧的煤粉也是容易沉积黏附在炉墙,加剧炉墙的黏结。

5)6 号高炉一般要配约1/2~2/3 的外购焦,焦水分波动大,质量不稳定,特别是热强度波动大,经常在62~70之间波动,也一定程度上影响了炉况的波动。

4 经验教训

此次高炉炉况失常是一起典型的炉顶装料制度与下部送风制度不配备,上部炉身煤气分布紊乱引起的高炉不能强化事故,而高炉炉况波动的最主要原因就是中心气流受阻,破坏了高炉顺行的前提。总结如下:

1)在处理炉况的第一个阶段,按照以往的操作思维,不断缩小布料角度和增加边缘焦炭量,重点发展边缘煤气流处理冷却壁水温差持续偏低问题,而忽视了煤气流分布异常的征兆,加快了炉况向差的转变,造成解决问题的难度加大。

2)在处理炉况的第二个阶段,认识到问题主要在中心气流不畅,但因中心气流不透与炉墙边缘局部节厚相互影响,风量难以开全,且中心不透原因一直未找到,甚至堵两个风口,问题也不能解决,高炉不能强化生产。

3)在第三个阶段,高炉果断提前检修,检查炉顶布料装置,同时利用检修时间长停部分冷却水的机会,加大休风料中焦炭量,复风时一冷一热,解决炉墙结厚问题,再通过调整布料角度,打通中心,高炉迅速恢复生产。

4)高炉生产除了关注原燃料质量、炉型监护,更要关注设备的运行状况,定期检查、维护,任何一个环节都可能导致炉况的波动。