曾金林

(福建三钢闽光股份有限公司,福建三明365000)

摘要:通过分析三钢200 m2烧结机的点火现状及原因,提出了低负压点火烧结技术的改造方案。生产实践表明:改造后烧结料层厚度提高了 54 mm,烧结矿产量增加了 4t/h,点火煤气消耗降低了 159 m3/h,取得了良好的 经济效益。

关键词:烧结机;低负压;点火;烧结;改造;效益;分析

烧结点火能耗约占烧结工序能耗的5%~8%,点火效果直接影响烧结矿的产质量及点火煤气的消耗[1]。影响点火效果的因素很多,足够的点火温度、 点火时间以及适宜的点火负压是保证点火效果的前提[2]。为生产优质烧结矿,降低点火煤气消耗是烧结 生产节能减排、增收节支的重要工作之一。影响点火能耗有多个因素[3],例如炉型、燃料和燃烧器、混合料性能,其中点火抽风负压占第二位因素,权重约为 15%~30%。点火炉下风箱的抽风负压大小对点火效 果影响极大,高点火负压、料层收缩压实程度越大, 透气性越差[4],同时,未充分燃烧的可燃气体过早地 吸入料层,降低了点火煤气的利用率间。因此,采用 低负压烧结技术是降低点火煤气消耗、改善烧结点 火效果、提高烧结矿产质量的重要手段。

1 低负压点火烧结技术

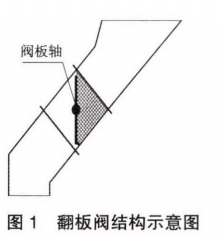

三钢200m2烧结机投产于2010年8月,在1 号、2号风箱处设置了翻板阀用于调节风箱负压,节约煤气消耗,其结构如图1所示。投产后1号、2号 风箱经常积料堵塞,需要停机处理,处理难度大。为了稳定烧结生产1号、2号风箱翻板阀一直处于敞开状态,失去了调节风箱负压的功能。因此于2018 年8月引进单轴蝶板阀,对1号、2号风箱原有的翻 板阀进行改造,实现低负压点火烧结。

1.1低负压点火烧结改造

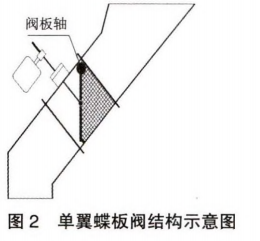

采用单翼蝶板阀对200 m2烧结机进行低负压 点火节能改造,其结构示意图如图2所示。该阀存在 以下优点:

1 )阀板轴安装在阀体气流入口的右上端部,阀 板的一端与轴固定连接,阀板在驱动机构带动下以 轴为圆心摆动,调整阀板末端与阀体底板的间距而 改变阀门的通风面积。

2)将阀开启至与翻板阀相同的通风面积时,单 翼蝶板阀的垂直有效“过料开度”是普通翻板阀的二 倍。因此,可通过固体物的等效直径提高一倍,物料通过性能好。

3)安装在现场的PLC控制箱具备信号的采集、 转换、控制、信息上传等功能,能实现与烧结厂原控 功能的无缝连接,既能现场操作,又能远程控制。

4)为防止、减缓废气中夹杂的散料颗粒在高速气流作用下对阀体底部产生机械磨损,阀体底板 易磨损的局部堆焊有耐磨层,大幅度延长了使用寿命。

1.2改造效果

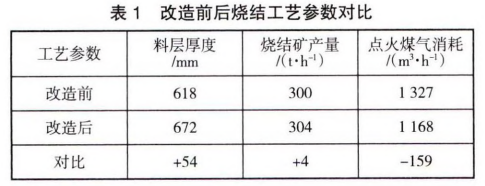

低负压点火改造项目完成后,经过生产调试,1 号、2号和风箱蝶板阀阀门开度设定适宜值,三钢 200 m2烧结机各项生产指标如表1所示。可知,采用低负压点火烧结技术后,烧结各项指标明显改善,料 层厚度提高了 54 mm,烧结矿产量增加了 4 t/h,点火煤气消耗降低了159m3/h。此外,改造完成后,1号、2号风箱从未发生堵料问题,改造后彻底解决了 1号、 2号风箱堵料问题。

2效益分析

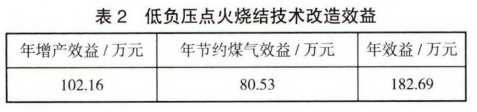

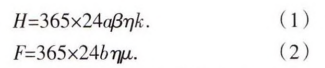

三钢200 m2烧结机进行低负压点火烧结技术 改造后,机头密封板漏风得到改善,点火煤气消耗降低了 159 m3/h,烧结矿产量提高了 4t/h,l号、2号风 箱堵料问题彻底解决,产生了较大的经济效益,分别 按公式⑴、(2)计算,计算结果如表2所示。

式中:H为增产效益,万元;a为烧结矿增产量,t/h;β 为烧结矿入炉率,85%;η为2017年200 m2烧结机作业率,98% ;k为烧结矿加工费用,35元/t;F为节约煤气效益,万元;b为节约煤气量,m3/h;μ为煤气 单价,0.59元/m3。

3 结论

1)采用单翼蝶板阀进行低负压点火烧结技术改 造,降低了机头密封板漏风率,改善了烧结料层透气 性,提高了点火煤气的利用率,由于结构合理,彻底 解决了 1号、2号风箱易堵料、难处理的弊端。

2)低负压点火烧结技术稳定生产后,烧结料层 厚度提高了 54 mm,烧结矿产量提高了 4 t/h,点火煤 气消耗降低了 159 m3 /h,可产生年效益182.69万元。

参考文献

[1] 许满兴•“点好火”是确保烧结产质量的关键操作[J]•烧结球团, 2015,40(1):1 -4.

[2] 蒋大军,何木光•降低烧结点火能耗技术进步与实践[J].冶金能 源,2014(1):10-13.

[3] 胡洪天•攀钢烧结点火制度研究与完善[J]•钢铁,2004,39(3): 1-3.

[4] 周康军,黄绍昌.5号烧结机低负压点火控制技术[J].梅山科技,2016(3):10-12.

[5] 桓庶宝,肖学勇,陈雪峰,等•攀钢烧结低负压点火技术[J1 •烧结球团2002,27(2):57-59.