刘平,王益平,冯双红

(上海宝钢节能环保技术有限公司,上海201999)

摘要:根据某钢厂环保整体规划要求,结合钢渣实际生产情况和现场条件,对国内同行、相关行业进行了充分的考察和调研,确定了钢渣处理后返生产和社会化利用方向,在此基础上,完成了钢渣二次加工处理线工艺设计和设备选型。钢渣二次处理线设计并成功投产,给国内同行提供了借鉴:在设计钢渣二次处理线时,应结合钢渣原料条件,并充分考虑处理后产品应满足返生产利用及与社会化利用对接,提高钢渣资源的综合利用率;钢渣二次处理线应采用成熟、可靠、先进的生产工艺及装备,集中处置,先粗选后精选,减量化、清洁化生产;金属提纯采用干法磁选,相对于传统的湿法磁选处理,不仅占地面积小,而且尾渣可以直接利用。

关键词:钢渣;二次处理;清洁化生产;干法磁选

钢渣是炼钢生产过程中产生的副产物(固体废物)。钢渣产生量占粗钢产量的12% -15%,在工业废渣中占据很大比重。钢渣根据生产钢品种不同,分为脱硫渣、转炉渣、电炉渣及精炼渣等,钢渣从热态到冷态的过程称为钢渣的一次处理。常规的钢渣一次处理方法主要有滚筒法、热炯分解法、热泼法及浅盘法等。

钢渣中约含10%的金属铁,对冷却后的钢渣进行加工,充分回收其中的废钢,称为钢渣的二次处理。

1原钢渣二次处理情况

某钢厂年产钢渣约260万。转炉渣和电炉渣一次处理采用滚筒法,脱硫(铁水)渣采用湿法技术处理,铸余渣采用渣罐一格栅一体化技术处理,少量罐底渣进行热泼处理。

经过一次处理后,钢渣通过自卸车运至钢渣二次处理场。二次处理场以中转库存为主,以加工生产为辅。所有钢渣均露天堆放,晴天扬尘,雨天渗漏,污染环境和地下水。二次处理线生产粗放、简陋,未能有效回收废钢资源,同时因其露天作业,粉尘无组织排放,生产环境恶劣。回收的部分渣钢返炼铁,部分尾渣代替辅料返生产,其他尾渣进行社会化综合利用,一部分作为钢渣微粉原料和路基材料,大部分尾渣销售给社会私营小业主,造成大量堆放土地的浪费,并且易造成二次污染。

2规划设计要求

根据该公司环保整体规划要求,钢渣集中处置,清洁化生产;提升钢渣资源综合利用率,含钢(铁)资源100%回收;尾渣尽可能返生产利用,剩余部分成为社会化综合利用的原料。

3二次处理线设计条件

3.1设计原则

二次处理线设计原则如下:

(1) 处理后产品定位为返生产利用及与社会市场直接对接。

(2) 所有钢渣都集中在处理中心加工处理。

(3) 采用国内先进、成熟、可靠的生产工艺技术及装备。

(4)全封闭生产。严格遵守环保法规,对处理过程中产生的各种污染物采取有效的综合防治 措施。

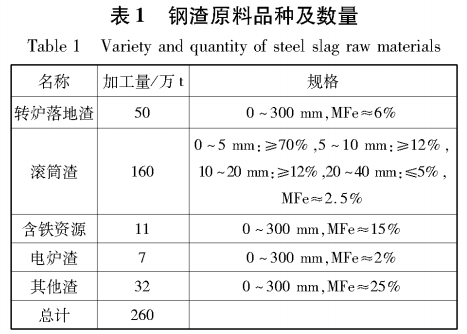

3.2钢渣加工原料品种及数量

钢渣加工原料品种及数量见表1。

3.3处理线产品确定

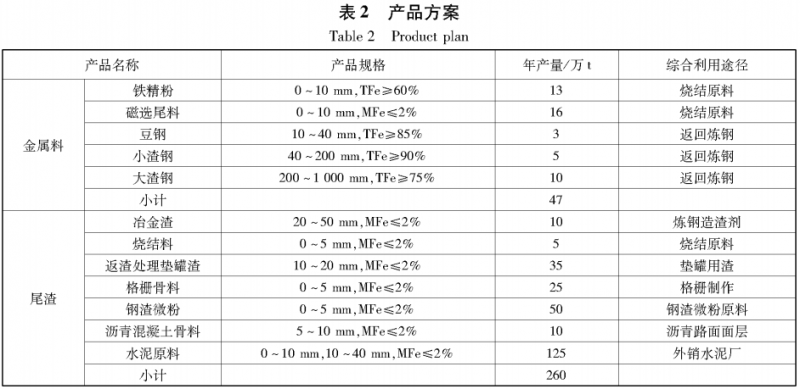

经济、环保、高效的钢渣二次处理线的产品定位应以返生产利用为主,不断拓宽应用领域,努力实现尾渣高附加值利用。

通过对国内同行充分的考察和调研,结合实际生产情况和现场条件,确定了钢渣后续返生产和社会化利用方向,具体见表2。

4 二次处理线工艺设计及设备选型

根据钢渣原料情况及产品要求,设计建设2条加工能力均为100 t/h的落地渣加工处理线、1条加工能力为300 t/h的滚筒渣加工处理线和1条加工能力为60 t/h的金属提纯生产线。

钢渣处理车间采用全封闭结构,分别设置原料预处理厂房、生产线转运站、成品厂房和金属提纯厂房。

4.1设计时采取的措施

(1) 满足环保要求。

生产线实施全流程封闭化作业,物料之间的转运采用封闭的皮带通廊形式。大块料进封闭料槽,粉料进料仓和成品库。振动筛、破碎机、棒磨机、球磨机等产生噪音的设备封闭在车间内,并采取隔振、减振措施。

集中除尘和点式除尘结合。产线皮带机落料点设有点式除尘器,点式除尘收集的粉尘直接落回皮带。棒磨机、球磨机、圆筒烘干机分别设有集中除尘,满足排放要求。成品库设有喷雾降尘设施,成品装料设有固定点除尘设施。

除尘灰返回生产利用,生产中无废水排放,确保项目建设和生产不造成二次污染。

(2) 原料预处理。

规格料不落地。根据钢渣特点,合规的滚筒渣直接由自卸车卸入料槽,然后在封闭式预处理厂房内储存,上料时直接由装载机上产线。

落地渣等大块料由液压破碎锤进行初步的整粒 较均匀的钢渣由铲车就近装入半地下受料仓。

利用钢渣的余热进行部分钢渣的堆存并洒水 促使钢渣中的游离氧化钙消解,同时钢渣的风化使渣铁初步分离。

(3) 生产线布置。

生产线布置紧凑,上料处就近设在原料预处理厂房内;钢渣分类处置,2条产线各有侧重。 考虑到该钢厂滚筒渣为主导产品,落地渣返生产加工线也可以加工滚筒渣。

原料至成品采用直线式布置,流程简约高效。

(4) 产品方面。

提纯后金属产品为含全铁90%的高纯渣钢、渣铁,可以直接返炼钢。尾渣中的金属铁含量小于1.5%。加工形成所有产品都是均匀颗粒料,并按市场用途细分颗粒。产品可直接与社会对接。

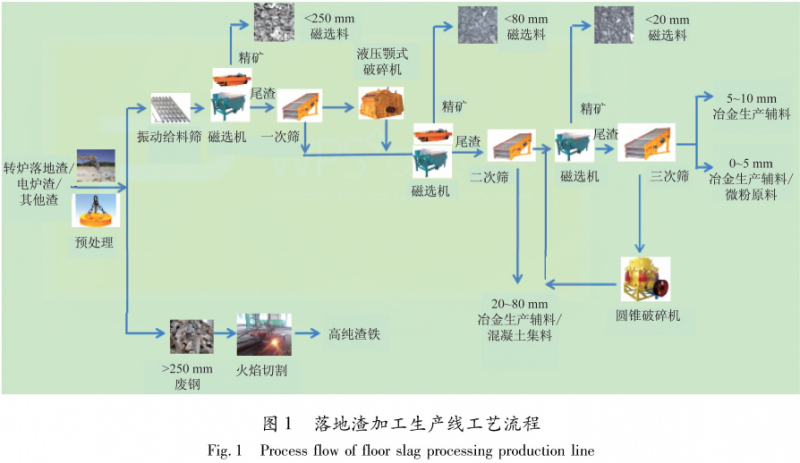

4.2落地渣加工生产线

对除滚筒渣以外的所有钢渣均在落地渣加工生产线进行二次处理,主要进行二级破碎、三级筛分、三级磁选加工。主要设备配置:2台振动给料筛、2台液压鄂式破碎机、2台圆锥破碎机、6台干式磁滚筒、4台带式磁选机、6台振动筛,设备之间的渣料输送主要采用皮带机。 落地渣加工生产线工艺流程简图见图1o

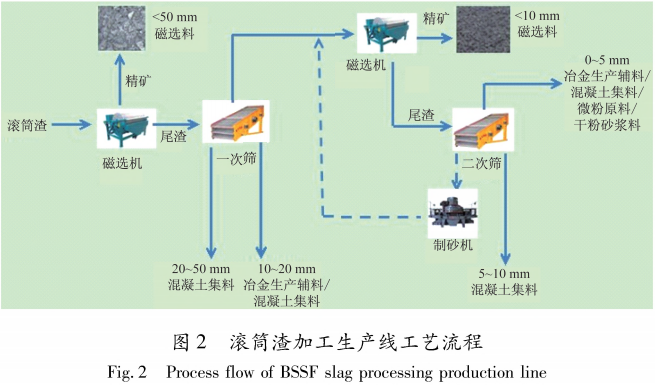

4.3滚筒渣加工生产线

针对原料特点对滚筒渣进行二级筛分、二级磁选、一级破碎加工(可选)。主要设备配置:2台干式磁滚筒、2台振动筛、1台制砂机(可选),设备之间的渣料输送主要采用皮带机。

滚筒渣加工生产线工艺流程简易图见图2。

4.4金属提纯生产线

对钢渣中的金属铁采用先粗选后精选的工艺,不仅可以保证主生产的顺行,不至于钢渣的大量堆积,而且使提纯生产线减量化,集中设备的能力有选择地进行返生产后续利用。

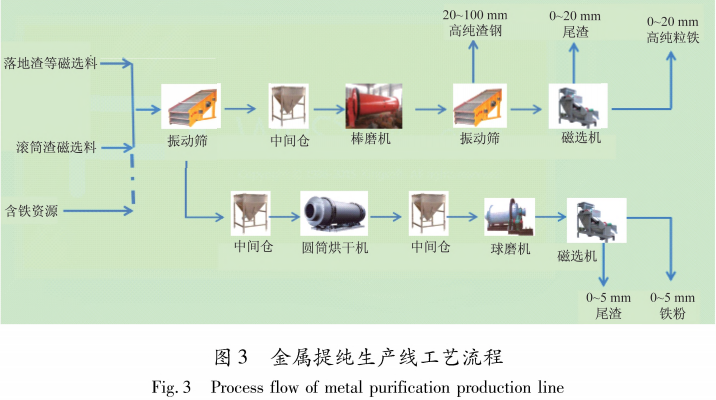

金属提纯生产线是对上述2条加工生产线的磁选料和部分含铁资源进行提纯、尾渣分级。主要设备配置:1座原料仓带倾翻格栅、1台圆筒烘干机、1台棒磨机、1台球磨机、2台脉动高梯度磁选机、2台振动筛,设备之间的渣料输送主要采用皮带机。

金属提纯生产线工艺流程简图见图3。

5结论

钢渣二次处理线设计并成功投产,给国内同行提供了借鉴:

(1) 在设计钢渣二次处理线时,应结合钢渣原料条件,并充分考虑处理后产品应满足返生产利用及与社会化利用对接,提高钢渣资源的综合利用率。

(2) 钢渣二次处理线应采用成熟、可靠、先进的生产工艺及装备,集中处置,先粗选后精选,减量化、清洁化生产。

(3) 金属提纯采用干法,相对于传统的湿法磁选处理,不仅占地面积小,而且尾渣可以直接利用。

(4) 严格遵守环保法规,对处理过程中产生的各种污染物采取有效的综合防治措施。