田肇运

(陕钢集团汉中钢铁有限责任公司,陕西汉中624200)

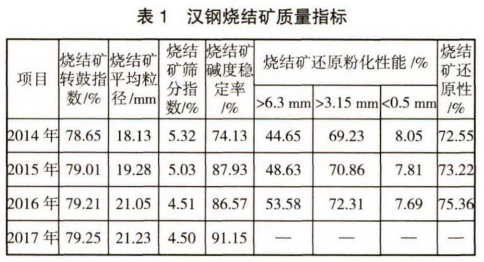

摘要:汉钢通过加强原燃料质量把关,优化原燃料结构,合理控制烧结矿成分,实施系列工艺改进措施,加强日常操作,烧结矿碱度稳定率提升至91.15%,烧结矿转鼓指数达到79.25%,烧结矿粒级及冶金性能得到改善。

关键词:原燃料;转鼓指数;冶金性能

1 概述

陕钢集团汉钢公司(全文简称汉钢)通过实施热风烧结、厚料层烧结等工艺改进措施,加强烧结机日常生产操作,烧结矿质量得到显著提升。烧结矿成分稳定性得到改善,烧结矿碱度稳定率从74.13%提升至91.15%;烧结矿物理性能得到保障,转鼓指数达到79%以上,筛分指数控制在5%以内,平均粒径从18.13 mm提升至21.23 mm;烧结矿冶金性能得到提升,还原性达到75%,低温还原粉化率(+3.15 mm)达到 72%。

2 提升烧结矿质量采取的措施

2.1 原燃料结构及质量把关

烧结矿质量的先决条件是原燃料条件,这一方面要求烧结原燃料结构要合理,主要包括配矿结构、熔剂结构、燃料结构,以及其之间的匹配性;另一方面要求原燃料质量达到工艺要求,且保证质量的稳定性。

汉钢配矿结构主要为三大种:巴西赤铁矿、澳大利亚褐铁矿、周边磁铁矿。配矿中严格控制褐铁矿比例不超过60%,降低烧结过程料层的收缩,同时配加10%~20%周边磁铁精矿粉,保证烧结过程宏观氧化气氛;熔剂结构调整根据含铁原料原始粒度组成进行调整,原始粒度差时,相应增加生石灰粉用量,提升混合料造球效果;固体燃料结构使用主要使用焦末,兰炭、无烟煤有经济性时,配加70%焦末+30%无烟煤/兰炭.保证混合燃料挥发分小于5%。

原燃料质量重点关注混匀矿质量的稳定性,中和混匀料场确保堆料层数大于400层,同时实施“变起点、变终点"堆料,减少两端质量波动;熔剂重点把控粒度控制,要求<3 mm的大于90%,同时将质量不同的自产生石灰粉和外购生石灰粉分类入仓使用,固体燃料重点把控粒度、水分控制.确保焦末破碎的效果。

2.2 工艺保障措施

2.2.1 保证混合料温度

针对汉钢混合机、制粒机至烧结机机头混合料仓距离较远的情况,为保证混合料温度,降低烧结过湿带对生产质量的影响,一方面水箱,混合机用水经蒸汽加热后达到90℃以上;另一方面,证制粒机用蒸汽压力,确保制粒机提升料温的均匀性。通过以上两项措施,将烧结机圆辗处混合料温度从55℃提升至了 60℃。

2.2.2 提升烧结机料层厚度

厚料层烧结有利于改善烧结矿的矿物组成和还原性,促进烧结过程中复合针状铁酸钙的生成,可有效烧结矿转鼓指数、烧结矿的产量,同时,烧结过程中,随着燃烧带下移,由于“自蓄热作用”,厚料层烧结降低固体燃料消耗的效果非常明显,能有效降低固体燃料消耗。

2015年,汉钢265m2烧结机料层厚度750 mm,与栏板平齐,在不更换栏板的情况下,为继续提升烧结机料层厚度,汉钢采取了梯形布料技术,主要采取了以下方面措施:

1) 提升了生石灰粉使用比例,配料室生石灰粉配比达到6%,烧结原料原始透气性增强。

) 对返矿加水,以增强其成球核心作用,同时调整制粒机转速,强化混合制粒性能,提升烧结料3~5 mm粒级。

3) 加大七辗布料器日常清理、维护,确保烧结机布料合理偏析,小粒度布于上层,大粒度布于下层。

5)加强烧结机点火温度控制,防止料面结壳影响主管负压升高。

通过以上措施,汉钢将烧结机料层厚度提升至800 mm,超台车栏板50 mm。

2.2.3 保证环冷机冷却赠

1号烧结环冷机为橡胶密封式环冷机,生产中漏风严重,不能保证烧结矿的合理冷却,通过将1号烧结环冷机由橡胶板密封改为包容式机械密封,有效降低了台车与风箱、台车三角梁处、曲轨处台车梁及台车栏板与风罩间的漏风,通过4台风机开度从小到大逐步升高的的冷却制度,保证了烧结机冷却效果,避免了烧结矿急剧冷却或冷却效果不佳。

2.2.4 烧结机增加料面打孔设备

烧结机点火温度控制偏高后容易出现料面结壳的情况,结合后随着料面的收缩,料面出现裂纹,且分布不均,裂纹处冷空气流量较大,使局部烧结过程,为解决这一问题,该公司在热风罩后设立了料面打孔设备,在料面上均匀打孔,保证料层透气的均匀性。

2.3 强化烧结毗艺操作

2.2.1 严格控制燃料粒度

焦末粒度过细后,燃烧速度过快,导致热量不能得到有效利用,粒度过粗,焦末在料层中分布不均,燃料粒度过大,造成周围还原气氛强、物料过熔,燃料少的地方,焦末燃烧产生热量不足以使烧结反应的充分进行。

严格控制焦末粒度,杜绝破碎后焦末过细或过粗,将焦末<3 mm部分控制在75%~80%; >5 mm部分控制在5%以内。操作时以机尾红层厚度、亮度的不同微调焦末配比,烧结矿w(FeO)控制要求7%~9%,保证了烧结矿物理性能和冶金性能。

2.2.2 严格控制混合料水分和固定碳

不同的原燃料结构下,由于各物料湿容量的不同,其适宜的混合料水分不同,且存在一定的区间范围。为降低烧结料层过湿带对烧结生产的影响,在保证混合料造球的基础上,追求低水操作,以降低过湿带厚度。

混合料水分的判断上采取双重判断,一方面靠岗位人员及工艺员现场判断,另一方面同时为更加精准判断混合料水分,购置了烘干箱对混合料水分进行测定,有效指导了水分的判断及精准控制。烧结混合料水分控制波动从±0.2%降低至±0.1%。

料层厚度提升50 mm后,降低了烧结配料室固体燃料配加量,配比降低了 0.1%,同时为精准控制混合料固定碳,采取了以下方面措施:

1) 定期对焦末配料秤进行校准,保证称量的精准。

2) 加强焦末的防雨,减少焦末水分波动;看火工、工艺员每班对烧结机机尾红层进行观察,发现偏离预期目标及时对焦末配比进行调整。

2.2.3 强化温度参数的控制

1) 点火温度的控制。烧结点火操作要控制适宜的点火温度及点火时间,确保将混合料中的焦末点燃,同时补充料层热量,适宜的点火控制要求为料面不发黄,且无过熔、结壳的现象。正常生产控制下,点火温度为1 000-1 100℃, 合理调整烧结机前3个风箱开度,保证炉膛压力为微负压或微正压,保证一定的点火深度。

2) 废气温度的控制。操作中合理调整烧结机前3个及后3个风箱风门开度,控制该区域风量,将烧结机终点位置稳定控制在倒数第二个风箱,废气温度稳定在120-140℃。

3) 成品烧结矿温度的控制。为有效利用烧结矿温度,同时避免发生环冷排“红矿”的现象,环冷风门根据成品矿温度变化调整,风机及风门开度遵循从后向前逐步开启,关闭或调小风门则从前向后,环冷排矿温度控制要适中,不得过高或过低,正常生产中控制在80℃左右。

3 烧结矿质量改进效果

通过以上措施的实施及深化,汉钢公司烧结矿质量得到了改善提升,烧结矿强度得到提升,粒度改善,烧结矿综合返矿率得到降低,烧结矿低温还原粉化率、还原性得到提升,具体见表1。

4 结语

1) 进厂原燃料质量及结构的合理是烧结矿质量保障的前提。

2) 通过实施相关工艺措施,稳定烧结机日常操作,实施低碳厚料层烧结,料层厚度保证在800 mm以上,有利于提升烧结矿质量。

3)合理调控固体燃料粒度、配比,在保证烧结矿冷强度的前提下尽量降低FeO控制水平,才能取得合理均衡的烧结矿物理性能及冶金性能。