刘现生

(安阳钢铁股份有限公司)

摘要:为了更好地解决2 000 m3级以上的大型高炉在长期非计划休风后炉况的快速恢复,安钢通过总结和研究,提出了以“高炉复风前预埋可观察式长寿命氧枪技术”为核心内容的炉况恢复技术,通过采取严格的炉体密封、调整冷却制度、氧枪的合理使用、制定科学的复风料和复风参数等措施,极大地提高了炉况安全、顺利、快速恢复的成功率。

关键词:大型高炉;长期;非计划;休风;炉况;恢复

0 前言

高炉生产是连续性的。高炉因定修等计划性休风时,休风操作是在有准备的条件下进行的,主要包括休风前炉况顺行状况、休风期间及送风恢复炉子内部运行规律等条件,因此,在休风前就要采取有效措施,以保证炉况的稳定顺行,对休风过程中和送风恢复前期进行热量补偿以及保证炉内料柱具备较好的透气性[1],从而确保计划性休风后炉况的恢复相对容易。但对于非计划性休风情况,高炉通常是在重焦炭负荷、高冶炼强度情况下紧急休风,中断正常的冶炼进程,对高炉复风后炉况的恢复会造成较大的困难,特别是较长时间的非计划性休风,更是给高炉炉况的恢复带来巨大的挑战。

高炉长期非计划休风是高炉生产过程中的重大事故,主要涵盖两类情况:一类是高炉因各种原因未下达休风料,而紧急休风时间较长的;另一类是高炉虽按计划下达休风料,但实际休风时间严重超过计划休风时间的。高炉长期非计划休风的炉况恢复不确定因素多、技术要求高、操作难度大,处理不当不但会严重影响高炉的正常恢复进程,而且还极易引发铁口出铁困难、炉前跑大流、风口烧穿或爆炸等重特大安全生产事故。国内多座高炉都曾出现过因处理类似炉况导致的重特大安全生产事故,从而造成了巨大的经济损失和恶劣的社会影响。

对于高炉长期非计划休风后的炉况恢复,安钢通过总结研究国内外及本公司高炉的类似炉况处理经验,形成了以“高炉复风前预埋可观察式长寿命氧枪技术”为核心内容的大型高炉长期非计划休风炉况快速恢复技术。该技术2016年11月份至2017 年7月份通过在安钢1号高炉(2 200 m3)多次长期非计划休风的实施,高炉炉况得到快速恢复,在较短的时间内安全顺利达到正常炉况状态,未发生任何安全生产事故,达到了安全、顺利、快速恢复炉况的目的。同时,该技术不但适用于处理高炉长期非计划休风的炉况恢复,对于炉缸冻结等恶性炉况的恢复处理同样有较好的效果。笔者重点介绍该技术的主要内容及在安钢1号高炉多次长期非计划休风的应用和处理效果。

1 安钢1号高炉长期非计划休风情况

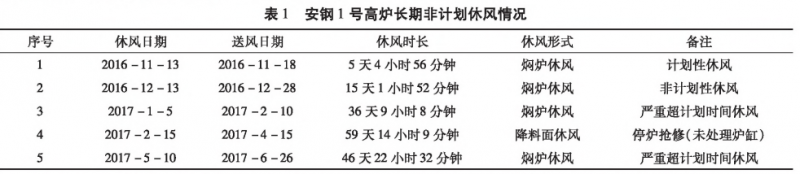

2016年11月~2017年7月间,安钢1号高炉3次属于较长时间的非计划性休风,高炉休风停炉因环保限产等原因,先后进行了 5次休风停炉,其中情况见表1。

从表1可以看出,第1次休风是计划性休风,休风时间相对较短;第4次是因环保限产,高炉降料面到风口,休风进行抢修,主要项目是更换漏水冷却壁、炉体喷涂和风口带整体浇筑(炉缸未清理)等;其余三次均是较长时间的非计划休风。其中,第2 次计划休风时间为7天,实际休风15天,且由于时间原因,高炉休风料并未下达到炉缸;第3次和第5次均属于严重超过计划时间休风,计划休风天数为15天,实际休风时间分别为36天和46天。

2 高炉长期非计划休风炉况快速恢复技术的实施

表1中序号为2、3、5的三次高炉长期非计划休风以及序号为4的高炉降料面停炉抢修的炉况恢复,通过实施以“高炉复风前预埋可观察式长寿命氧枪技术”为核心内容的长期非计划休风炉况快速恢复技术,高炉最长非计划休风46天的炉况恢复中,送风后炉况均在较短时间内恢复到了正常炉况水平,高炉出渣铁顺利、炉况稳步恢复,整个炉况恢复过程未发生任何生产事故和安全事故,达到了安全、顺利、快速恢复炉况的目的。该技术的主要技术关键点有以下几个方面。

2.1冷却制度调整

对于长期休风的高炉,首先,要在休风的第一时间对漏水的风口进行更换,同时将漏水的冷却壁关闭,防止往炉内大量漏水;其次,要调整冷却制度以减小冷却强度,减少冷却水带走的热量。冷却制度的调整包括两个方面:—是调整水量,二是调整来水温度。

水量调整实现分阶段控制水量,10天以内按照规程规定进行控水;超过10天的休风,水量要按照不超过正常水量的50%控制,但要防止最上层冷却壁出现断水现象。同时,高炉密闭软水系统的回水不再进行冷却,直接作为高炉来水使用,一般温度保持在50 ~60 °C,这样可以缩小来水温度和冷却壁壁体之间的温度差,减少水循环带走的热量。

2.2高炉炉体密封

长期休风时炉内没有新的热量产生,存料处于逐渐冷却状态[2],因此良好的炉体密封是减少休风期间高炉热量散发的有效途径之一,对高炉送风后炉况的快速恢复至关重要。炉体密封可以分为上部、中部和下部三个部分。

(1) 下部密封:主要部位是风口区域。高炉紧急休风后,最大限度地采取保温措施,风口密封务求严密[3]。风口是高炉在休风期间进入空气的主要部位,空气从风口进入后,会导致炉内焦炭燃烧,造成热量损失和焦炭损耗,并通过炉顶放散阀的抽力将热量抽走,因此风口区域的密闭是炉体密封的重点部位。原则上超过72小时的休风,除了用炮泥将风口小套内填充严实外,还要将直吹管卸掉,将炮泥填充到风口小套的外沿,并用黄油进行密封;超过120小时的休风,要在风口中套外沿内砌砖,并在砌砖内部填上沙子,在砌砖外部涂抹黄油进行密封。要定期对风口密封情况进行检查,出现裂纹要及时补摸黄油,防止进入空气。

(2) 上部密封:主要部位在炉顶料柱顶部区域。对料柱上部进行密封,_是为了减少热量散发,二是为了防止上部焦炭燃烧。对于较长时间的无计划休风,除了休风前最后一批料放料要放矿批外,为了保证料柱的密封性,要在料柱上放沙子或水渣进行密封。同时,在保证炉顶检修安全前提下,休风后轮流开启1个炉顶大放散阀,减少高炉内热量损失[4]。

(3) 中部密封:主要在炉体部位。对炉壳开焊等地方进行及时补焊、封堵,防止进入空气加速焦炭燃烧。

2.3 铁口和风口贯通技术

长期非计划休风,炉内处于严重亏热状态,对于大型高炉来说,由于风口中心线和炉缸底部之间相对较高,高炉复风后极易在铁口的上部形成渣铁凝结壳,导致风口和铁口之间是未贯通状态,从而造成熔化的渣铁不能通过铁口流出,不断在炉缸内集聚。

由于不能及时排出,渣铁液面不断上升,直至风口区域,最终导致风口前涌渣、从风口出渣铁,引起风口吹管灌渣、风口爆炸、火灾、烧坏高炉设备等恶性生产事故的发生,甚至造成人身伤亡等重特大安全事故,不仅带来巨大的经济损失,还将造成恶劣的社会影响。国内和安钢多座高炉在炉况的恢复过程中,都曾出现过因铁口和风口之间未贯通而引发此类事故。因此,确认铁口和风口之间贯通是恢复这类炉况的核心工作,只有铁口和风口之间是贯通的,才能确保不会在铁口上部形成渣铁凝结壳,送风后熔化的渣铁才能顺利从铁口出来。

“高炉复风前预埋可观察式长寿命氧枪技术” 是在高炉送风前将氧枪埋入炉缸,熔化并排出凉渣铁,为高炉下料腾出了空间,从而确保了铁口和风口之间的贯通;在送风前提高了炉缸及渣铁温度,极大地改善了送风后第一次渣铁的流动性;同时,有利于在局部建立小的活跃区,逐渐带动炉缸活跃,带动料柱松动、下料,有利于高炉炉况的恢复。由于从根本上解决了铁口和风口之间的贯通问题,并建立了局部活跃区,从而大大提高了炉况顺利恢复的成功率。

铁口和风口贯通技术可分为两个步骤:(1 )对铁口和风口之间的贯通情况进行初步判断;(2 )使用“可观察式长寿命氧枪"。

2.3. 1 对铁口和风口之间的贯通情况进行初步判断

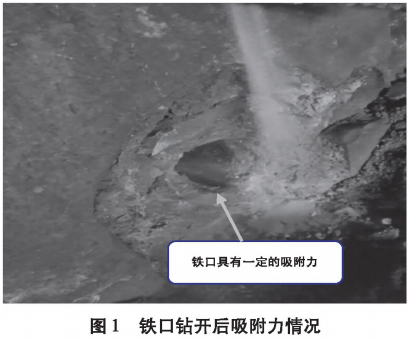

钻开铁口通道,根据铁口前的吸附力情况进行初步判断。如果吸附力较大,说明铁口和风口之间的贯通情况较好,反之说明贯通情况较差。铁口钻开后吸附力情况如图1所示。

2.3.2使用“可观察式长寿命氧枪”

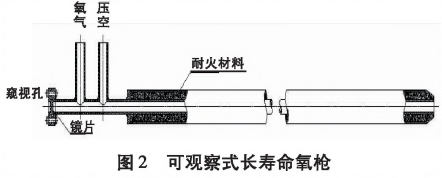

根据铁口的吸附力只是对铁口和风口之间贯通情况的初步判断,为了确保铁口和风口之间是贯通的,要在铁口通道中埋入“可观察式长寿命氧枪”,熔化铁口泥包前的渣铁并排出,达到以下几个目的:一是埋入氧枪通入氧气,熔化炉缸内的凉渣铁并排出,在铁口通道前腾出一定的空间,在高炉复风前建立一定的空间和活跃区,这样在送风后能在炉内形成一个在冷料包围中的小的冶炼区域[2],有利于高炉的顺利恢复;二是通入氧气,提高铁口区域的温度,有利于高炉送风后熔化的渣铁及时达到铁口泥包前,防止因温度不足造成在铁口上方凝结成渣铁壳,造成高炉出铁困难;三是通过铁口通道前端烧氧,排出凉渣铁,使铁口和风口之间的焦炭层松动,确保铁口和风口确保更加通透,利于高炉炉况恢复; 四是埋入氧枪,可以改善第一次铁的渣铁流动性,减少炉前清理工作量,以为后续高炉炉况的顺利恢复赢得时间。可观察式长寿命氧枪如图2所示。

使用可观察式长寿命氧枪时要注意以下几个方面的问题:(1)氧枪的埋入时间。要在高炉准备复风前至少8个小时埋入氧枪,且在埋入通氧4个小时后拔出氧枪一次,排出熔化的渣铁。清理后,重新埋入氧枪通氧,宜至高炉送风以后仍要保持氧枪的埋入。安钢1号高炉2017年2月10日在严重超计划休风36天后复风的过程中,提前送风20多个小时埋入氧枪,熔化排出了大量渣铁,且在高炉送风后仍埋着氧枪进行通氧,第一次出铁非常顺利,渣铁流动性较好,渣铁量大,效果非常明显;二是可观察式长寿命氧枪同时拥有有氧气和压缩空气通道,这样可以防止只通氧气时氧枪容易被烧坏,提高氧枪的使用寿命;三是在氧枪末端安装窥视孔,以便观察前端燃烧情况,防止前端熄火;四是使用氧枪在复风前埋入铁口,并要在复风前拔出一次,排出渣铁腾出空间,这样会使铁口和风口之间的焦炭层坍塌,可以进一步确认铁口和风口是贯通的,防止出现铁口通道“透气不透液”的情况,防止高炉复风后出现铁口喷火但出渣铁时出不来的误判,给高炉炉况的恢复带来较大的困难。

2.4送风风口数量的确认

由于休风的非计划性,高炉一般是在较重的焦炭负荷下休风,或者高炉严重超过计划休风时间,高炉炉缸热量损失较大,处于严重亏热状态。因此,在高炉复风前要充分给予考虑,对于时间较长的非计划休风,一般按照炉缸冻结进行处理。在送风风口数量上,长时间非计划休风高炉复风前要先采用集中堵风口,以少量风口送风,不送风的风口一定要堵严实,对未能堵住而自动吹开的风口要及时休风,二次堵风口。由于炉缸透液性比较差,应偏开风口,集中在铁口两侧,风口数量宜少不宜多,休风时间越长开风口数量越少"〜。对于多铁口高炉,一般考虑只开要出铁的铁口上方的风口,一个铁口上方开4~6个,情况较严重的,甚至可以考虑每个铁口上方只开2个风口,对于暂时不出铁的铁口,上方的风口可以临时堵上。根据以往的经验,长期非计划休风高炉复风,送风的风口一般不超过总风口的 40%。

2.5复风料的制定

长期非计划休风会造成高炉热量损失较大,在复风料的制定上主要考虑补充热量。对于高炉因紧急情况来不及下休风料、高炉重负荷无计划休风的,以及高炉已经下休风料、实际休风时间远超过计划休风时间的情况,在复风料的制定上要区分考虑。对于高炉因紧急情况来不及下休风料、高炉重负荷无计划休风时间较长的情况,要重点考虑集中加足量的焦炭。焦炭的加入方式一般采取底焦+轻负荷料,底焦的数量要根据无计划休风时间的长短确定,加入体积至少要达到炉缸体积加炉腹之和的二分之一。2015年6月,安钢2号高炉(2 800 m3) 因设备事故重负荷无计划紧急休风11天(休风时焦炭负荷4.8),高炉复风时底焦加入体积为炉缸加炉腹体积之和的二分之一,恢复情况较好。对于高炉已经下休风料、实际休风时间远超过计划休风时间的情况,由于料柱焦炭负荷较轻,复风料以轻负荷料为主,适当集中加入附加焦。

同时,在复风料的碱度平衡计算方面要适当降低炉渣碱度,炉渣二元碱度控制在1-10-1.15比较合适,但也不能控制的过低,过低不利于提高炉缸温度;另外,要控制好终渣中的MgO.Al2O3含量,适当降低A12O3含量,提高MgO含量,提高炉渣中的镁铝比。一定范围内,A12O3含量越高,炉渣黏度越 高;随着MgO含量的增加,炉渣黏度随之减小,MgO含量在7% -11%的范围内适当增加MgO含量可以改善炉渣的流动性[7-8]。因此,对于大量集中加焦炭的复风料,可以考虑适当配加熔剂,以调剂炉渣成分。总之,复风料的制度要遵循“宁热勿凉、宁酸勿碱、炉渣成分合理、性能优良”的原则。

2.6复风后操作

2.6.1出铁口的选择

两个以上铁口的大型高炉,长期无计划休风后出铁口的选择,原则上选择两个出铁口进行出铁,特殊情况下甚至只选择一个出铁口出铁。对于选择两个出铁口的情况,要有主出铁口的概念。主出铁口的选择一是要根据现场渣铁沟的长度,选择较短的, 以减轻炉前清理工作量,及时清理好渣铁沟,具备出铁条件对高炉炉况的恢复较为重要;二是要根据氧枪拔出后流出的渣铁量和渣铁流动性情况而定,选择渣铁流动性好、排出量较大的作为主出铁口。

2.4.2 风温及富氧喷煤的使用

长期非计划休风高炉炉缸热量严重不足,特别是对于重负荷料非计划休风的情况,复风后,尽早采取富氧喷煤、使用较高风温等措施强制提温,快速加 热炉缸[9],以提高炉缸温度和改善渣铁流动性。

2.4.3 开风口时机的选择

开风口是高炉炉况恢复进程的重要一步,但开风口一定要在具备条件的情况下进行,否则急于强行开风口会导致风口烧漏等事故的发生,使炉况的恢复过程出现反复,拖慢炉况恢复的进程。高炉开风口要具备以下条件:一是送风的风口要具有较好的活跃程度;二是炉温已经上行,渣铁流动性良好; 三是铁口出铁顺利后,可逐渐恢复送风的风口数量, 顺序是依次开,不允许间隔开风口 ;四是前期要控制开风口的节奏,炉温上行后可适当加快开风口的速度。

2.4.4 合理风速的控制

容积不同的高炉,根据开风口的数量按照正常生产时的风速控制风量。复风前期风量小,为了有利于松动料柱和炉况的恢复,按照正常风速的上限控制。炉温已经上行,为了缓解压量关系,可以按照正常风速的中下限控制。

3 炉况恢复效果

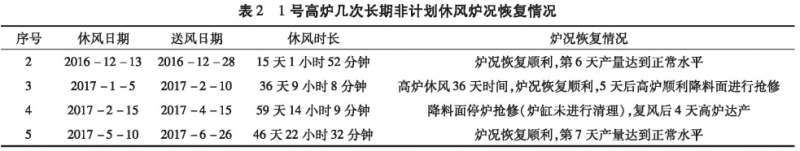

通过“高炉复风前预埋可观察式长寿命氧枪技术”的实施,1号高炉在几次长期非计划休风的恢复过程中,复风后炉况恢复顺利,未出现设备及安全事故,在较短时间内炉况基本恢复到正常状态。几次炉况恢复情况见表2。

4 结束语

高炉长期非计划休风严重危害着高炉的安全生产,减少高炉热量损失是炉况快速恢复的基础,复风前确认风口和铁口之间是否贯通是整改炉况恢复的核心工作,科学合理的复风料和高炉送风相关参数的选择是高炉复风后稳定恢复的重要支撑,“高炉复风前预埋可观察式长寿命氧枪技术”的应用实现了高炉炉况安全、平稳、快速恢复。

5 参考文献

[1]刘开华,徐飞,王超.宝钢1号高炉休风减矿及复风管理[J]. 矿冶工程,2012,32:473.

[2]张寿荣,于仲洁.高炉失常与事故处理[M ].北京:冶金工业出版社,2015 13-14.

[3]刘琦.沙钢5 800 m3高炉成功处理长期事故休风实绩[J].炼铁,2010,29(3):2.

[4]陈汝刚,莫朝兴,阎峰,等.柳钢4号高炉长期无计划休风恢复实践[J].炼铁,2014,33(4)=49.

[5]赵东明,田中明,胡德顺,等.2 600 m3高炉非计划休风恢复实践[J].鞍钢技术,2015(5)=45.

[6]高海潮,黄发元.马钢炼铁技术与管理[M].北京:冶金工业出 版社,2018:455.

[7]李春亮,梁晨.马钢4 000 n?高炉活跃炉缸的措施[J].炼铁, 2017,36(6):51.

[8 ]李仁生,赵仕清,张晓林,等.MgO对重钢高炉炉渣冶金性能的影响[J]•炼铁,2014,33(6):36.

[9]任立军,魏红旗.首钢京唐1号高炉处置长时间无计划休风实践[J].炼铁,2011,30(2):29.

[10] 周传典•高炉炼铁生产技术手册[M].北京:冶金工业出版 社,2008:457.