蔺学浩,张振申,贺瑞飞,张国君,张雷

(安阳钢铁股份有限公司)

摘要:安钢100 t电弧炉一次烟尘余热回收系统在运行过程中发生多次除尘灰堵塞的情况。对各个阶段的堵塞物取样进行成分和电镜分析发现:温度较高的烟气进入余热锅炉时,CaO、MgO、SiO2、Al2O3和TiO2主要在绝热烟道内沉积,K、Na、Zn、Pb主要在绝热烟道至余热锅炉2段完成富集;在余热锅炉2段和3段内含K、Cl、Zn等元素的物质依附于大颗粒灰尘粘结长大,形成10-20 mm的大颗粒簇状灰尘,并在换热器翅片内黏附沉积是余热锅炉发生堵塞的主要原因之一。

关键词:电弧炉;除尘灰;余热锅炉;堵塞

0 前言

为了推动安钢节能降耗绿色发展,安钢100t电弧炉改造后,采用余热锅炉系统回收冶炼过程中的烟气余热。该余热锅炉系统回收高温烟气中余热的效率较高,配合布袋除尘烟气排放容易达到超低排放的要求,同时解决了电弧炉节能和环保的问题。电弧炉冶炼过程中产生的烟尘的成分、温度、炉气量、烟尘含量都在不断波动变化,且随电弧炉冶炼周期呈周期性变化,炉气中的烟尘具有高温、波动性、周期性、粘结性等特征[1-2]。余热锅炉运行过程中, 废气的含尘浓度高、温度高、低熔点物质含量高,使得换热管受热面容易粘结积灰[3-4]。安钢100t电弧炉一次烟尘余热回收系统在运行过程中,余热锅炉的5个段多次出现大量除尘灰沉积堵塞的情况,致使大量烟尘无法从第四孔排除,烟气中的含尘量超出密闭罩和三次除尘的除尘能力,造成电弧炉厂房冒烟,环保压力增加。针对安钢100 t电弧炉的运行特点,对其产生的烟尘特性及造成余热锅炉堵塞的原因进行分析。

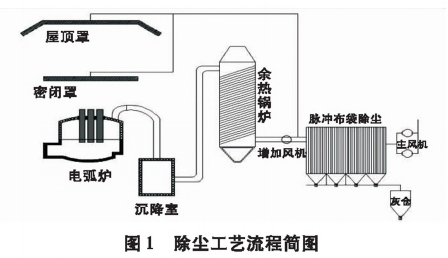

1 除尘系统组成及流程

安钢100 t电弧炉除尘系统工艺流程如图1所示。电弧炉冶炼过程中产生的高温烟尘经第四孔进入燃烧沉降室,然后经绝热烟道上升到余热回收锅炉的顶端,再经余热锅炉降温后混入二次烟气(密闭罩和三次除尘收集的烟气)进入脉冲布袋除尘器,将炉气中的烟尘含量降到10 mg/m3以下后经排气筒排出。电弧炉沉降室主要收集吸入的废钢杂质、石灰、白云石以及由烟气形成的大颗粒状灰尘,促使CO在沉降室中燃烧,烟气温度约1 000℃;余热锅炉进口的烟气温度约700 ~ 900℃,随着换热烟气温度不断降低,烟气中的低熔点气态物质不断凝结,经脉冲布袋除尘器被收集在灰仓中。

2 电弧炉烟气的特征

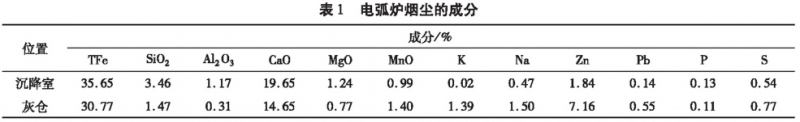

电弧炉冶炼过程中余热锅炉系统的运行方式为:在出钢、等料、加一批料等阶段的烟气温度、流量和炉气中的含尘量均最少,此时增压风机选用低转速档位运行;兑铁时,吹氧助熔以及熔清后吹氧脱碳阶段的烟尘量最多、温度较高,此时增压风机选用高转速档位运行。根据风机特性曲线,控制工况温度,使风机达到最佳工作点,保证除尘顺行[5]。因此,在电弧炉冶炼过程中根据不同的冶炼阶段选用不同的风机运行模式。电弧炉烟尘的成分见表1。

从表1可以看出,沉降室中粗尘的铁氧化物、SO2、Al2O3、CaO以及MgO的含量明显高于灰仓细灰,而灰仓细灰中K、Na、Zn、Pb和MnO的含量高于沉降室的粗尘。

3 除尘系统堵灰问题分析

在电弧炉冶炼氧化期,烟尘量较大,堵塞现象尤为明显。大量烟尘无法从第四孔排出,二次燃烧的火焰和烟尘经电极孔、炉盖的缝隙和加料口排出,而密闭罩和三次除尘不足以快速处理这部分烟尘,致使厂房内环境恶劣,给环保和生产带来巨大压力,额外增加停产检修时间。对于含尘量较高的烟气,将风流速控制在10 ~ 12 m/s时烟尘不易在换热管表面沉积[6],增加增压风机转速和风量后,第四孔排风的能力明显改善,但运行一段时间后电弧炉除尘系统余热锅炉段仍发生堵塞现象,分别在沉降室、绝热烟道、余热锅炉的5个段、余热锅炉出口和电弧炉除尘口取灰样进行分析。

3.1除尘系统各个阶段除尘灰的宏观形貌

沉降室中含有少量炉渣和轻薄废钢料,灰尘主要由粒度较粗的球状颗粒、石灰和白云石组成;绝热烟道中轻的颗粒和片状结壳灰尘存在;余热锅炉1 段中的灰尘颗粒大小不均匀;余热锅炉2段发现由大量细灰粘结成10 ~20 mm的球状颗粒,其重量占比77. 4% ,球状颗粒的烧结强度较低;余热锅炉3段存在少量粒度大于10 mm的球状颗粒,1 ~10 mm粒度的重量占34. 2% ;4段以后的除尘灰形貌与除尘口的细灰相似,97. 6%以上的灰尘粒度位于0. 3 mm以内。

3.2 除尘系统各阶段灰尘成分

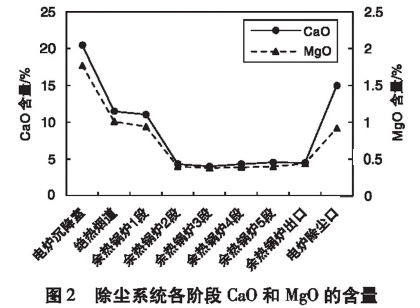

在电弧炉除尘系统各阶段除尘灰中CaO和 MgO的含量如图2所示。沉降室中除尘灰CaO和MgO的含量明显较高,并逐渐降低,余热锅炉2段 之后其含量变化不大,但最终除尘口的CaO和MgO 的含量偏高。在电弧炉冶炼加料过程中,粒度较小的石灰和轻烧白云石从炉盖第四孔被抽入沉降室是造成CaO和MgO含量偏高的主要原因之一,除尘口的含量偏高是由于屋顶罩和精炼烟尘的混入造成的。

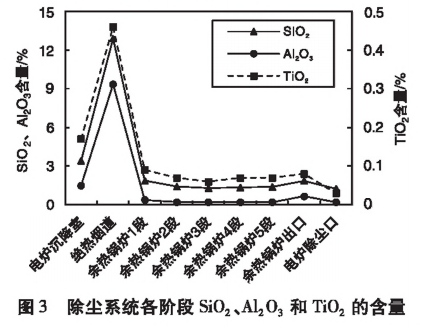

除尘灰中SiO2>Al2O3和TiO2的含量如图3所示。SiO2>Al2O3和TiO2主要在绝热烟道内沉积,其成分含量远高于余热锅炉之后各阶段的量,表明SiO2>Al2O3和TiO2的化合物在绝热烟道之前的高温环境下凝聚在大颗粒灰尘上。

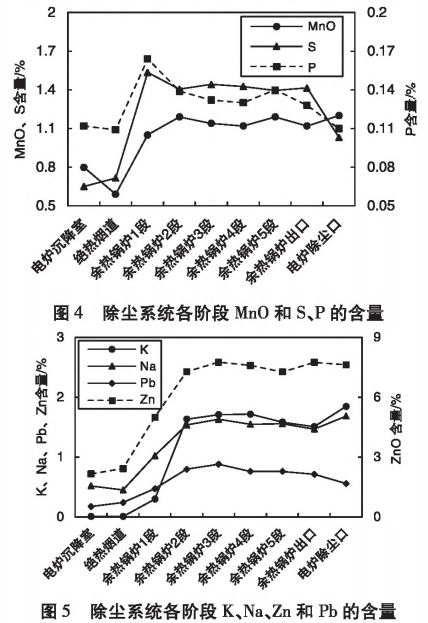

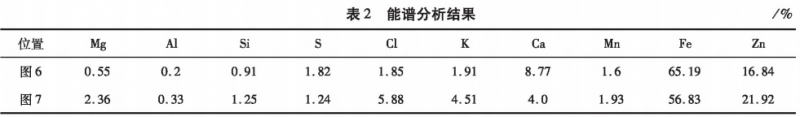

除尘灰中MnO和S、P的含量的变化如图4所示,除尘灰中K、Na、Zn和Pb的含量的变化如图5所示。

随着烟气温度不断降低,MnO和S、P在绝热烟道到余热锅炉1段的含量迅速升高,表明MnO、S、P在绝热烟道到余热锅炉1段开始大量沉积,并随风带至余热锅炉1段,P含量在余热锅炉2段达到最大值,之后其含量变化不大。表明MnO和S的化合物主要在绝热烟道和余热锅炉1段内凝聚,而含P的化合物在绝热烟道和余热锅炉2段的温度范围内凝聚。

随烟气温度不断降低,Na、Zn和Pb的化合物从绝热烟道开始逐渐析出并在余热锅炉3段达到最大值,在余热锅炉1段和余热锅炉2段的凝聚速度最快。含K的化合物从绝热烟道开始缓慢析出沉积, 在出余热锅炉1段到2段之间迅速凝结并达到最大值,余热锅炉3段之后含量变化一致。

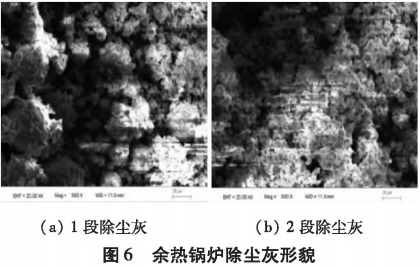

3.3 除尘灰的形貌特征

在电镜下观察各阶段的烟尘形貌并对其进行能谱分析,结果见图6和表2。1段除尘灰中,K、C1和Zn元素含量较高的颗粒附着在球形氧化物表面,直径基本小于10 μm;2段除尘灰中,颗粒成簇状粘结在一起,单个颗粒直径约在5 ~10 pm。电弧炉原料中K、Na、Zn、Pb、Cl元素的含量不稳定、不可控,含K、Na、Zn、Pb的化合物在余热锅炉内凝结并依附于其他颗粒长大,在余热锅炉2段和3段粘结成10 ~ 20 mm的大颗粒及簇状灰尘且粘结在换热管翅片内是致使余热锅炉段除尘灰堵塞的主要原因之一。

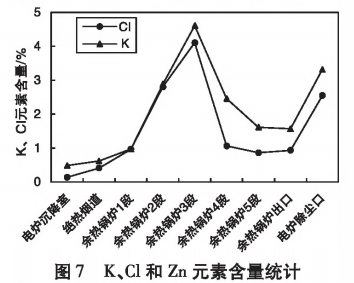

对不同阶段的烟尘随机选取视场进行能谱分析,共统计有效数据63组,如图7所示。

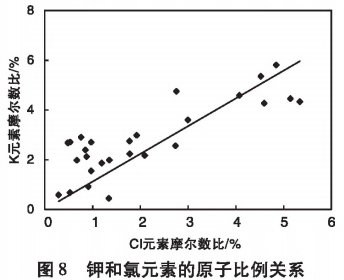

分析发现K、C1和Zn元素含量均在余热锅炉3段达到最高,这与定量分析结果的趋势相对应。对K和C1含量进行分析发现,K和C1元素原子比例为1.1:1,即电弧炉除尘灰中K主要以KC1的形式存在,如图8所示。

K、Na的熔沸点最低,其次是 Zn、Pb,再依次是 K2O、Na2O、KCl、NaCl、PbO。 在相同温度下的饱和蒸气压依次为:Zn > KC1 > NaCl>PbO > Pb,且饱和蒸气压随着温度升高而升高。

电炉高温烟尘中KCl、NaCl、Zn、Pb、PbO存在气态形式。废钢中ZnO在炉气中与CO发生还原反应,反应式为:

ZnO + CO(g) = Zn(g) +CO2(g)

AG = 178 020 -111.67T

平衡常数随温度的升高而降低,平衡常数K越大,在一定条件下,,则ZnO可被CO还原为Zn,Zn主要以单质蒸汽存在,反之Zn以固态ZnO形式存 在。随着炉气中CO含量的增加,反应平衡温度向低温移动,Zn蒸汽氧化为ZnO的反应在余热锅炉内完成,加0粘结依附尘粒长大,最终在余热锅炉换热管的翅片内沉积,造成余热锅炉堵塞。

4 结论

(1)余热锅炉系统回收电弧炉高温烟气余热过程中,CaO、MgO主要在沉降室内沉积,SiO2,Al2O3和TiO2主要在绝热烟道内沉积;含Mn、S、P的物质主要在余热锅炉1段凝聚,含K、Na、Zn、Pb的低熔点物质主要在余热锅炉1段和2段凝聚长大。

(2)含C1、K和Zn的低熔点化合物在余热锅炉2段和3段依附于球状氧化物生长或粘结成簇状,形成尺寸在10〜20 mm的大颗粒灰尘并在换热器翅片内黏附沉积,是造成余热锅炉灰尘堵塞的主要原因之一。

5 参考文献

[1] 王广连,马佐仓,李猛,等.实现电炉炼钢节能减排和清洁生产的可持续发展[J].中国冶金.2008, 18(7) 45~47.

[2] 唐落谦,苏荣,陈肯,等.康斯迪电炉烟气除尘系统的改造[J]•冶金能源,2012, 31(2) 50-54.

[3] 杨文滨,陈志良,孔令斌.电炉烟气余热回收技术探讨与改造效果分析[J] •冶金能源.2014, (1) 47〜48.

[4] 王政伟史万涛郭莉莉,等.转底炉烟气余热回收系统的设计[J].工业安全与环保.2013, 39(12) 88 -90.

[4] 陶务纯,王胜,朱宝晶.电炉除尘兼余热回收系统的设计与应用[J].中国冶金.2007,17(9) 51-55.

[6] 杨峻,王明军,张红.电炉高温烟气余热回收技术[J].炼钢. 2011, 27(6) : 62-65.