谢学荣

(宝山钢铁股份有限公司炼铁厂,上 海 200941)

摘要:宝钢烧结生石灰系统投运后,出现了冒灰、喷料等各类问题,针对这些问题进行改进,系统运行效率得到明显提升。生石灰切出装置改成差动式粉体供料阀,解决了冒灰、喷料等环保问题;生石灰管道取样装置替代C F W 称量小皮带在线取样,克服了取样不及时等问题;X 荧光法替代E D T A 容量法检测生石灰氧化钙含量,检测周期大幅缩短,检测结果可以当日出炉。

关键词:烧结;生石灰;取样;氧化钙

生石灰是烧结生产的重要熔剂,主要起到以下作用:作为黏结剂用于提高混合料的成球性,改善混合料的原始透气性;经充分与水反应后提高混合料的原始温度;调控烧结矿碱度,铁矿粉与生石灰的反应生成液相铁酸钙,形成液相的流动性直接关系到黏结相的质量,从而决定烧结矿的产量和质量。

随着生石灰配比的提高,混合料制粒、料层透气性等得到明显改善。宝钢烧结生石灰使用配比较高,因此,生石灰系统的稳定性、检测结果的及时性对烧结生产、配料有着重要影响。同时,日益严峻的环保形势,使企业面临更大的环保压力。生石灰系统投运后,针对冒灰、喷料、质量波动等问题,采取了各类措施,取得了一定效果。

1 切出装置的改进

1.1 存在的问题

烧结生石灰系“直供料”模式:生石灰由罐车直接送到生石灰槽现场,然后通过压缩空气打入生石灰槽中,生石灰依次经星型卸灰阀、螺旋给料机 和 CFW 称量小皮带切出后加入下游混合料皮带 ,参与混匀、制粒。

生石灰连续切出,罐车向生石灰槽内间歇进料 ,导致生石灰槽内存在一定压力,加之生石灰粒度偏细和流动性经常发生变化,存在下料不均匀、螺旋给料机压料、CFW 称量小皮带喷料、冒灰等问题,引发环境污染、烧结矿“跑红矿”等环保和安全风险。因星型卸灰阀、螺旋给料机和CFW 称量小皮带速度由同一个PID 控制器直接输出,对原有的三者速比进行了优化!螺旋给料机和CFW称量小皮带速度还是由PID 控制器直接输出,星型卸灰阀速度取其输出值的平方。速比优化后,上游的星型卸灰阀速度较慢,下游的螺旋给料机和 CFW 称量小皮带速度较快,冒灰和喷料等问题有所改进,但由于速度匹配的不平衡,CFW 称量小皮带的负荷率波动依然较大,影响测量精度,现场环境依然不尽如人意。

1 .2 改进措施

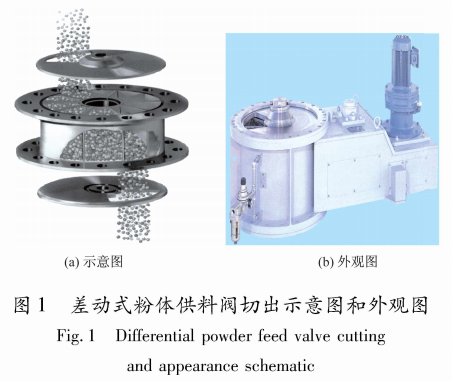

经多方交流和论证,对生石灰切出装置进行改进,CFW 称量小皮带保留,星型卸灰阀和螺旋给料机则一并取消,改为差动式粉体供料阀,其外观、结构如图1 所示。差动式粉体供料阀由壳体、上部阀板、下部阀板、轴、上部保护板、下部保护板、链轮、橡胶带等部件构成,其工作原理为:差动式粉体供料阀结构类似于竖式星形给料机,与以往的横向给料机不同,差动式粉体供料阀壳体内的叶片不转,上部阀板、下部阀板依靠同一个轴进行旋转。上部阀板开有进料口,下部阀板开有排料口,且进料口与排料口呈 180°布置,生石灰进入上部阀板的进料口,填充到叶片隔开的空腔中,再从下部阀板的开排料口连续排出至CFW 称量小皮带上。

每个烧结机组均配备两个生石灰槽,为了更好地应对某个槽故障后剩余的另一个槽单槽切出的异常状况,每个生石灰槽下CFW 称量小皮带切出能力100 t/h,改进后的差动式粉体供料阀切出能力 60 t/h。改造初期差动式粉体供料阀到CFW称量小皮带的落料溜槽开口过大,加之差动式粉体供料阀自身一格格切出的特点,导致 CFW 称量小皮带上生石灰堆积不均匀,料面呈波浪状,生石灰负荷率波动较大。因此,将差动式粉体供料阀到 CFW 称量小皮带的落料溜槽开口缩小,同时将CFW 称量小皮带和差动式粉体供料阀之间的速比按0.4 〜0. 9 之间优化,CFW 称量小皮带生石灰堆积均匀,生石灰负荷率维持在8 0 % 左右。

2 取样装置的改进

2 .1 存在的问题

基于资源保障、采购成本降低等多方面因素考虑,外购生石灰供应商多达8 家 ,加上厂内自产生石灰,共 9 家生石灰供应3 台烧结机,日常供应中生石灰槽存在频繁切换厂家等现象。生石灰输送罐车车身较高,一般罐车顶部距离地面 4 m 左右 ,岗位工攀爬生石灰输送罐车自带的简易直爬梯到罐车顶部进行取样。该简易直爬梯没有围栏 ,因发生坠落等安全事件后,取消了罐车顶部生石灰取样。考虑到 CFW 称量小皮带停机取样时生石灰切出异常造成烧结矿碱度波动等不利影响,采用 CFW 称量小皮带在线取样:CFW 称量小皮带保持运转状态,岗位工在CFW 称量小皮带旁边使用取样铲取样。这种生石灰取样模式下,岗位工截取的并非CFW 称量小皮带整个横断面,取样代表性存在不足;同时,逢同一个生石灰槽生石灰厂家切换时,生石灰槽中存在混料现象,导致出现质量事故时存在推倭、扯皮事件。

2 .2 改进措施

为了在正常取样或生石灰厂家切换时,取样更具代表性、安全性,对生石灰取样装置进行了优化。

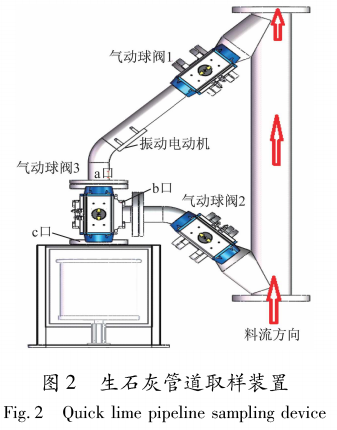

如图2 所示,在生石灰输送管道上增加生石灰管道取样装置。该管道取样系统由信号传输、启动阀、振动电动机、气缸和粉尘收集系统等组成。当生石灰车驾驶员抵达输送点连接好气送管道后,现场按下信号按钮,烧结中控接受到罐车就位信号后,通过监控视频观察、确认各阀门信号关闭正常后,按下开始取样键,.分钟后开始截取第一个样品,/ 分钟后自动截取第二个样品,直至完成整个生石灰取样量。取样结束后,人工启动气缸拿样送检。每个取样循环动作如下:①取样初始位置。取样前气动球阀1、气 动球阀2 处于常开状态,气动球阀3 的a 口、b 口打开,c 口关闭,物料收集装置处于封闭状态。②取样位置。

接收到取样信号时气动球阀2 、气动球阀 1 依次关闭,关闭时差小于1 3 气动球阀 3 保持不动,取样结束。③物料收集。取样结束,气动球阀1 ,气动球阀 2 关闭后,气动球阀 3 的 c 口打开,b 口关闭,进行物料收集。④振动电动机工作时长20 s,振动结束后回到取样初始位置,一次取样结束。

3 氧化钙检测方法的改进

3 . 1 存在的问题

生石灰质量对烧结矿品位、成分稳定性等指标影响较大,如提高烧结矿品位能改善高炉技术经济指标,创造可观的冶金效益[2]。生石灰活性度越高,有效的氧化钙含量越高,在烧结矿碱度一定的情况下,其他熔剂的配加量便可减少,从而提高烧结矿全铁品位;此外,生石灰活性越高,烧结过程中的“吸硫”能力越强 [3]。宝钢烧结生石灰取样频度为1天 1次 ,检测粒度、氧化钙、灼减等项目,其中生石灰氧化钙采用EDTA 容量法测定,检测精度允许差为 ± 0 . 50 % 。因多方面原因影响,从烧结现场取样至检化验中心检测结果出炉通常需 4 〜6 d,检测周期较长,对烧结矿碱度趋势管理、配料计划变更、采购部门结算和采购量调整等带来诸多不便。

3.2 改进措施

烧结外购生石灰粉、烧结脱硫生石灰粉和炼钢生石灰(块)的 CaO 含量标准均不相同,参照各品种的CaO 合格标准,使用 X 荧光法对烧结外购生石灰粉等的检测结果表明,烧结外购生石灰粉合格率为 89. 4% ,烧结脱硫生石灰粉和炼钢生石灰的合格率均为100%。

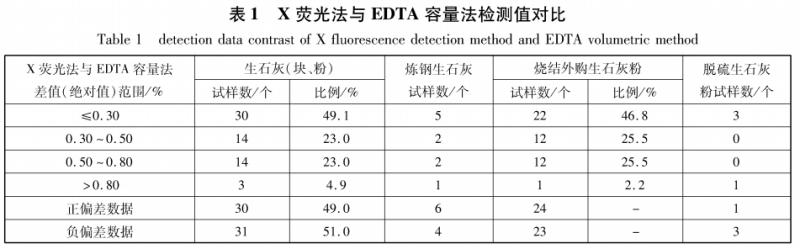

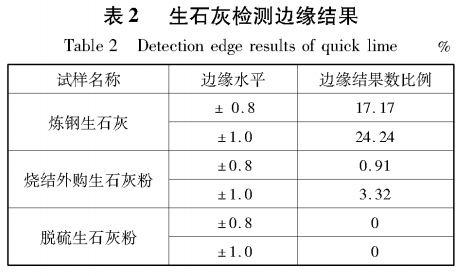

对烧结外购生石灰粉等采用EDTA 容量法和X 荧光法同步进行检测。从表1可以看出,依据EDT A 容量法的± 0. 50% 精度,X 荧光法测定值与 EDTA 容量法测定值差异在± 0. 50% 之内的数据量占72 %,意味着检测质量风险约 28%,实验室质量风险偏高;三类生石灰中,X 荧光法测定结果在规格线边缘的数量只有1个 ,用 X 荧光法测定值判定生石灰是否合格,发生误判概率相对较低;正、负偏差基本持平,检测结果用于贸易结算的经济利益影响不大。因此,确定检测风险主要关注边缘结果。

依据日常实际检测数据,统计 2017〜2018年生石灰氧化钙检测边缘数据情况。从表2 可以看出,炼钢生石灰边缘结果偏多,精度需求级别高的烧结外购生石灰粉边缘结果不多,脱硫生石灰粉月检测量最少,没有边缘结果。

经过试验、实际检测数据对比等风险评估后,烧结生石灰氧化钙检测以检测周期短的X荧光法为主,检测周期长的EDTA 容量法为辅。依据外购生石灰边界结果判定范围,当 X 荧光法检测值不属于下边界A ~上 边 界 B 范围时,以 X 荧光法的检测数据报告结果;当 X 荧光法检测值属于下边界A ~上边界 B 范围时,米 用 EDTA 容量法复验,以 EDTA 容量法检测数据报告结果。

4 结论

烧结生石灰系统经过系列改进后,系统运行效率得到明显提升,如烧结生石灰切出装置改为差动式粉体供料阀,解决了冒灰、喷料等安全、环保问题;生石灰管道取样装置替代CFW 称量小皮带在线取样,克服了取样不及时等问题;烧结生石灰氧化钙检测以检测周期短的X 荧光法为主,检测周期长的EDTA 容量法为辅,检测周期大幅缩短 ,其中 X 荧光法检测结果可以当日出炉,为烧结矿趋势管理、配料变更提供强有力支撑。

参考文献

[1] 袁晓丽,唐斐斐,李凡,等 .生石灰活性度对烧结性能的影响 [J ].重庆科技学院学报(自然科学版 ),2012,14(4): 107 -109.

[2] 高丙寅,陈伟 ,窦春花,等 .改善烧结用生石灰质量的冶金效益分析评价[J ].河南冶金,2005,13(6):27 -28.

[3] 李青松 ,张念炳.恒定碱度条件下生石灰配比对烧结矿强度的影响研究 [J ].贵 州 师 范 大 学 学 报 (自然科学版),2009,27(1 ) :103 -105.