王 辉

(山东钢铁股份有限公司莱芜分公司炼铁厂, 山东 莱芜 271104)

摘 要:通过优化布料制度、降低小粒度矿石入炉量、提高铁口出铁率、减少因设备原因带来的慢风休风生产操作,莱钢 1 号 1 080 m3 高炉有效提升煤气利用率至 45.96%,为炉况稳定、生产成本控制提供了有力支撑。

关键词:高炉;煤气利用率;炉温;碱度

煤气利用率与高炉的燃料消耗有着直接的对应关系,提升高炉的煤气利用率,可以显著降低高炉的燃料消耗,进而降低高炉生产成本。莱钢 1 号1 080 m3 高炉 2017 年全年燃料比超出计划值9 kg/t,全年煤气利用率平均值只有 45%,而且各月数值波动较大。提升高炉煤气利用率,可以有效降低高炉燃料消耗,按照经验数据核算,每提高 1%煤气利用率,则可以降低 8 kg/t 的燃料比。对比同类型高炉,结合1 号高炉的实际情况,组织进行了系列攻关,逐步将煤气利用提升到 45.96%,为炉况稳定、生产成本控制提供了有力支撑[1]。

1 关键影响因素分析

1.1 现状调查

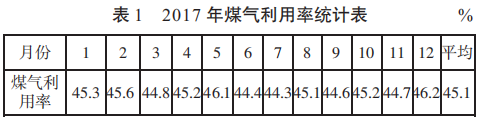

统计2017年1号高炉月平均煤气利用率(见表1)。

可看出:2017 年 1 号高炉煤气利用率最低值为44.3%,最高值为 46.2%,年平均值为 45.1%,不仅距离行业最好水平有一定差距,且过程控制值波动较大。

1.2 原因分析

从理论讲,影响煤气利用率的宏观原因有两个方面:一是影响炉料与煤气流的接触时间,一是影响炉料与煤气流的反应时间。

1.2.1 炉温碱度波动大

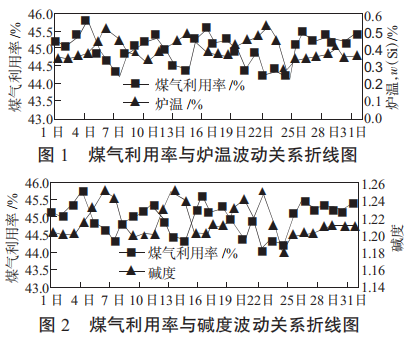

对 2018 年 1 月炉温碱度及煤气利用率做对比(见图 1、图 2),通过数据对比发现炉温碱度波动大的区域煤气利用率相应偏低,因此确定为要因。

1.2.2 布料制度不合理

休风后通过对炉顶料面观察发现,炉顶料面平坦性不够,边缘气流过于发展,不利于炉料与煤气流的充分合理接触,此种料面不利于提升煤气利用率。

1.2.3 原料筛分控制差

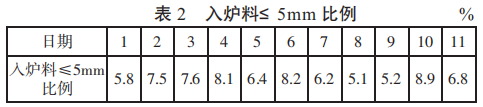

截取 11 天入炉料粒度分析结果如下(见表 2):

可看出高炉入炉料大于 5 mm 比例偏高。入炉料粒度偏小会导致料柱透气性差,影响气流合理稳定分布,严重时会导致炉缸堆积等影响炉况稳定顺行的恶劣后果。这几项结果都会影响炉料与煤气流的合理接触,从而影响高炉煤气利用率。

1.2.4 炮泥质量差,炉前操作水平低

对于双铁口高炉而言,在现在冶炼强度下,铁口出铁率必须达到 73%以上才能满足高炉渣铁排放的要求。而现在 1 号高炉出铁率明显达不到此项要求。铁口出铁率偏低,会造成高炉渣铁排放不畅,造成高炉憋渣铁操作,造成气流的分布紊乱,影响煤气流与原料的充分合理接触,从而降低高炉煤气利用率。

2 实施改进

2.1 加强原料督查,根据原料成分及时调剂

加强原燃料督查。加强工长看料制度,原料入仓之前到皮带处查看原料情况,尤其是焦炭水分情况,减少因焦炭干熄率不足而导致的炉温异常波动;及时对烧结矿及球团矿生矿成分进行校核,尤其是烧结矿碱度,及时查证烧结碱度波动趋势,有异常情况及时联系烧结侧进行修正,使烧结碱度回归正常范围。根据烧结矿碱度、铁中硫磺及终渣碱度,做好预知预判。炉温碱度波动,会引起高炉异常波动,尤其是在当前原燃料情况下,三氧化二铝含量高、渣量大,在操作上我们要更加小心。1 号高炉根据这种实际情况,在操作上积极采取应对措施,勤看风口、勤取终渣,根据料速和风口热量对煤量进行调整。结合终渣碱度和来料成分及时调整烧结配比。为保证充沛的炉缸热量,我们规定炉温范围 0.3%~0.5%,理论燃烧温度在 2 250~2 350 ℃,渣铁物理热达到 1 480 ℃。

2.2 优化布料制度,保证煤气流的合理分布

1)逐步扩大矿角差,增加布料宽度,增减矿石带宽度,与煤气流充分接触反应

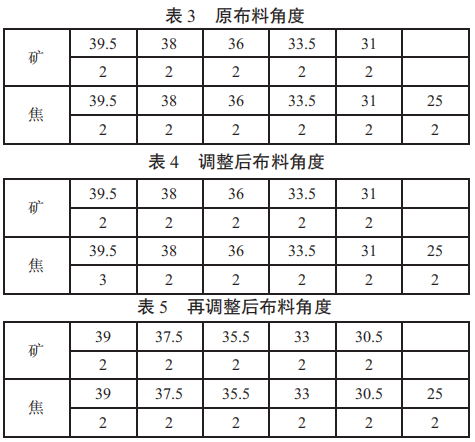

煤气流的合理分布,直接影响高炉的稳定顺行。在实际生产中,由于渣量偏大,出渣不及时或出渣时间短憋渣铁现象时有发生,从而导致中心气流不好打通、边缘煤气流增强,气流不稳燃料比异常升高。风口下渣皮增多堵塞风口,造成风压冒尖导致悬料。通过对冷却壁水温差和炉顶十字测温的观察,将布料矩阵做进行调整,具体如表 3、4、5 所示:

通过以上调整逐步扩大矿角差,增加布料宽度,增减矿石带宽度,与煤气流充分接触反应,提升高炉煤气利用率。

2)通过优化中心与边缘焦炭负荷,合理引导中心与边缘气流,保证炉况顺行

根据炉况表现情况,及时调整优化中心与边缘焦炭负荷,合理引导中心与边缘气流,高炉的抗波动能力明显增强,铁前憋风和风口前下渣皮现象减少,炉温趋于平稳,生铁三类品率有所降低,休风料面倒“V”形状明显,有利于煤气利用率的提升,煤气利用率由以前的 45%左右上升至 46%。

2.3 降低小粒度矿石入炉量

在保证上料速度的情况下,严格确定筛分时间,保证烧结筛分时间大于 20 s/t,焦炭大于 1 min/t,如果时间过短应该通过调整振筛电机振幅或者在下料口插挡棍处理,遇到原料偏碎时可以延长筛分时间或临时换较大筛孔的筛子,在不影响正常上料的情况下定时对各个振筛进行空振,以减少粉末入炉,改善料柱透气性[2]。

严格控制原燃料料位管理,正常料位大于 5 m,低于 5 m 为低料位,在减少二次摔碎的同时,防止因原料粒度偏析造成粉末集中入炉。通过改进,入炉粉末量达到控制目标值(小于6%),高炉能够适应阶段性粉末超标。

2.4 提高铁口出铁率,减少憋渣铁操作次数

炉前生产组织的好坏直接影响炉况的稳定顺行,改进前炉前铁口存在断、漏现象,经常因出渣铁不好影响煤气流顶温稳定。为避免炉内憋风影响气流,提高炉前铁口作业率是一个有效的方法。通过加强炉前四个班学习培训,增强炉前工的理论知识和操作技能,开展劳动竞赛活动,调动职工的积极性,提高团队配合能力。

通过制定炉前操作标准化制度,减少炉前员工操作随意性,规范炉前生产组织,三班统一操作,减少人为操作差异带来的铁口工作波动,提升铁口出铁率,减少憋渣铁操作情况的发生。

通过 12 个月的实践,1 号炉铁口作业率从 70% 提高至 72.5%,高炉憋渣铁操作次数明显降低。

3 改进效果

2018 年 1 号高炉煤气利用率 1~12 月份平均值为 45.96%,基本完成预期目标。

4 结论

总结莱钢 1 号 1 080 m3 高炉提升煤气利用率亮点措施有:

1)优化装料制度,提高炉顶布料精度,杜绝人为失误,确保气流稳定正常。

2)加强炉温和碱度平衡,稳定好热制度和造渣制度,保持炉况顺行和全风作业。

3)抓好原料仓位及筛分管理,坚持半仓打料原则,减少入炉粉末;控制合理的筛分速度,在保证上料速度的情况下,严格确定筛分时间,提高炉稳定性。

4)炉前维护好铁口,做到稳定均匀出净渣铁。

参考文献

[1] 王筱留.高炉生产知识问答:第 3 版[M].北京:冶金工业出版社,2013.

[2] 周传典.高炉炼铁生产技术手册[M].北京:冶金工业出版社, 2002.