朱 明 琦

(山东钢铁莱芜分公司 型钢炼铁厂,山东 莱芜 271104)

摘要:针对莱钢型钢炼铁厂1#1 880 m3 高炉大面积停电造成的灌渣事故,描述了停电后的应急操作及休风过程,以及休风后的铁水保温措施、复风准备工作、停电前的炉况及其炉况恢复过程,对炉况恢复经验进行了总结。

关键词:高炉;灌渣;休风;复风;炉况

2018 年 4 月 18 日 19:30 因电缆故障造成莱钢1#1 880 m3 高炉大面积停电,导致高炉28个风口全部灌渣,无计划休风长达近23 h。主要介绍停电前的炉况状态、煤气的处理、渣系统及水系统这些关键性的处理措施,和复风后炉况的恢复经过,并采取了一些相应的对策,高炉实现快速恢复炉况。

1 休风前的炉况

炉况稳定顺行,18日夜班渣铁充足;白班、中班渣铁温度欠充足。炉况参数如下:风量4 130 m3 /min,压差168 kPa左右,透气性指数24.5左右,探尺无崩料、滑尺现象,入炉焦比 343 kg/t。18 日 2:00 配加50%的水熄焦+50%的外购焦,焦比由343 kg/t调至355 kg / t。18 日夜班实际生铁含硅量在 0.34%~ 0.43%,夜班下渣时铁水温度1 497 ℃,堵口温度1 507℃。白班、中班生铁含硅量在0.34%~0.42%,但是铁水温度不如夜班高,见渣时平均温度为1 489 ℃,堵口时平均铁水温度1 500 ℃,休风炉次堵口铁水温度1 498 ℃,铁水温度欠充足。煤气利用率47%~49%。休风前炉体水温差2~3 ℃,冷却壁温度7段以上稳定,6段有波动。17日全天产量为5 390 t。

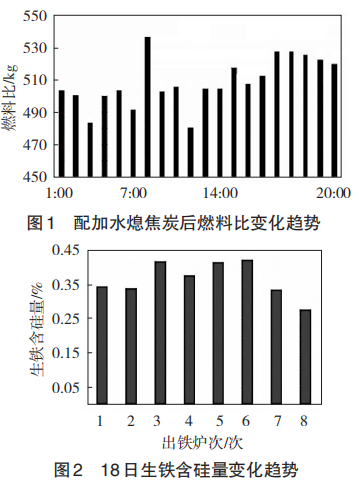

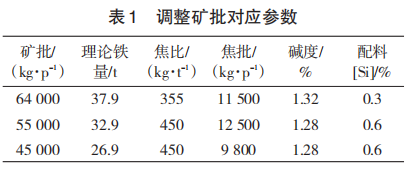

配加50%的水熄焦炭作用燃料比由夜班503 kg/t逐渐上升到520~525 kg/t,燃料比上升较多。中班生铁含硅量波动偏大,不如夜班稳定,夜班0:00~8:00燃料比如图1所示,生铁含硅量见图2。

2 停电后的应急操作及休风过程

18 日中班 19:25,风量为 4 130 m3 /min,风压362 kPa,顶压 197 kPa,各种参数运行正常。19:30 主皮带停机报警,19:37高炉系统全部停电。

2.1 煤气系统处理

迅速减风至1 500 m3 /min,开调压阀组不动作,减风同时联系TRT(高炉煤气余压透平发电装置)打手动,TRT回复未停电正常调顶压。19:31TRT静叶关闭,旁通打开,顶压下降至正常。19:34旁通关闭,顶压迅速上升到283 kPa,再次联系TRT,TRT系统已停电,迅速将炉顶放散阀打开,保证煤气出路。19:55发现炉顶噪音较大,顶压与风量不匹配,减至700 m3 /min,炉顶压力从 15 kPa 上升至 63 kPa。判断炉顶大放散逐渐自行关闭,导致定压上升。立即启动EPS电源开启液压泵,再次打开放散阀,锁住炉顶球阀,最终保证了煤气通路。热风炉系统停电后,煤气系统各阀门利用蓄能器停烧炉,关闭混风大闸。喷煤系统高炉则及时关闭喷煤枪开放散阀。

2.2 渣系统处理

炉前首先通过应急渣沟改火渣,由于长期不用,没有维护到位,造成人工无法及时改火渣至干渣场,渣处理系统停电后迅速通知炉前紧急堵口。避免火渣灌满图拉法脱水器和烧坏渣系统皮带,防止出现堵塞回水槽等重大设备事故,影响水渣系统粒化;撇渣器做好保温措施。

2.3 休风控制

停电后最低风量减至268 m3 /min,风压13 kPa,风口焦炭全部堆好。由于放风阀手动摇不动,无法进一步降低风压,启动热风炉EPS电源,现场通过电磁阀操作烟道阀放风,风压下降 10 kPa,继续打开电磁阀操作废气阀,由于很难控制开度,风压瞬间为零,此时发现风口全部灌渣,东铁口上方 5 个吹管后端灌满渣铁,前端灌了大约2/3渣铁,其余吹管灌了1/3渣铁,吹管里面有焦炭。

2.4 水系统处理

停电后通过柴油机泵供本体和热风炉软水,当时软水压力 0.6 MPa,同时不断向回水管道里补充新水,高压水和浊水投用保安水。夜班4:00发现小套回水逐渐断流,将1#~7# 风口改用软水,甩开出水头,保证不断流、不喷气为准。同时将14~16段冷却壁改用软水冷却,控制阀门以出水管不断流为准。7:30发现14~16段冷却壁出水管断流,及时查找原因,发现更换阀门未及时与高炉沟通,导致软水回水管道无法补充水。及时联系能源动力尽快恢复补充水,于9:40软水恢复压力0.6 MPa,水系统正常。

2.5 保温及复风准备

由于停电,导致风口平台能见度较低。前期采用焦炉煤气火照明,休风后从吹管后端堵风口,在更换过程中做好密封工作,减少风口进风,保证炉缸温度。并对全部风口小套打压,风口全部正常。复风前对所有吹管再次试漏,以免复风后发现风口损坏,造成二次休风。在试漏过程中发现6# 吹管不严,重新更换调整吹管至正常。并对主沟内渣壳进行清理,保证复风首炉出铁主沟内畅通。吊开渣沟盖板,渣沟备足河沙,以防首炉渣子过黏淤满渣沟,为出铁前做好出铁准备工作。由于无计划休风时间长,确定堵风口复风,堵风口时,用专用泥确保不捅不开。休风期间对东西场撇渣器进行置换,保证撇渣器畅通。东场出铁30 t,渣流干渣沟,西场铁流小,仅仅流到摆嘴,因铁流速过小高炉堵上铁口。出铁前破碎锤到现场协助炉前,从而保证首次铁水顺利通过撇渣器。

2.6 炉况的恢复

本次无计划休风时间较长,长达近 23 h,按照炉凉处理。指导思想是安全稳妥,不出现反复,一次恢复成功。

2.6.1 送风制度

19日中班18:36复风,由于无计划休风时间偏长,复风时堵上 4#、11#、18#、25# 风口,风口面积为0.283 m2。

2.6.2 风量恢复及负荷调整

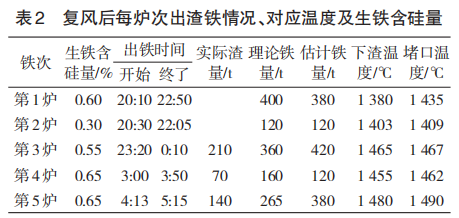

18:36 复风,复风后由于配加水熄焦加上管道温度较低,顶温 53~55 ℃,上升较慢。19:30 风量为1 210 m3 /min时,4个顶温其中东南超过100 ℃,开始引煤气,从复风到引煤气长达54 min。引煤气后风量根据风口进风面积加至 3 050 m3 /min,风压267 kPa,顶压 143 kPa,复风后透气性指数在 24 左右。20:10分打开铁口,铁口喷溅出铁慢,风压缓慢上升,20:47风压上升至285 kPa,透气性指数22.5,减风控制,风量减至 2 600 m3 /min,风压平稳,组织东场重叠出铁,于21:40分东场打开铁口重叠出铁。矿批由 55 t 缩至 45 t。复风时雷达探尺 5.30 m,复风后附加3罐净焦,5批正常料又附加1罐净焦,每 批净焦为12.50 t,净焦共计50 t,补充热损耗。休风前焦比由355 kg/t调整为450 kg/t,主要是考虑无计划休风时间较长,为了补充炉缸热量损失,又要考虑煤气利用率下降因素的影响,比正常应增加燃料比40~60 kg/t,由于恢复炉况氧量比正常低,煤比应比正常降低30 kg/t,才能保证火焰温度适宜,因此把焦比调整450 kg/t较为适宜,调整焦比后对应的参数如表1所示。

20日附加焦逐渐下达,压量关系缓和,渣铁热量上行,缓慢加风,3:30 风量加至 3 400 m3 /min,风压296 kPa,透气性指数25.1,堵风口状态下基本达到全风,焦比由450 kg/t降至420 kg/t。3:20净焦下达后开风口加风,6:40 风口全开,加风量至 4 050m3 /min,此时风压 350 kPa,顶压 194 kPa,透气性指数26,期间焦比逐步降至400 kg/t。

2.6.3 生铁含硅量水平及出铁组织

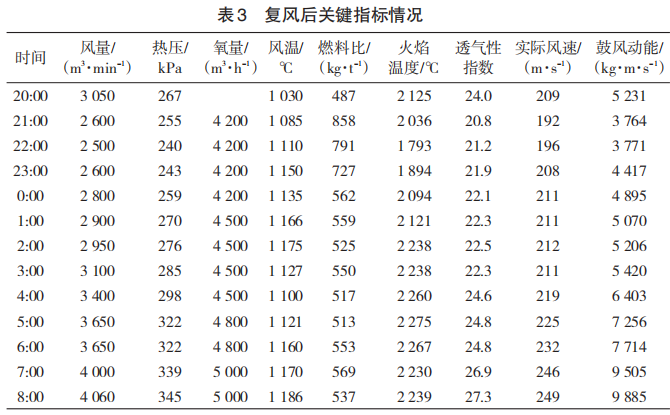

首次铁铁水含硅基本在 0.6% 左右,铁水温度最高至1 435 ℃。第2炉铁生铁含硅量0.3%左右,渣铁热量1 409 ℃。第3炉铁生铁含硅量至0.60%,渣铁热量上至1 467 ℃。渣铁流动性转好,渣铁排放改善,出完铁后压量关系缓和,前 5 炉出渣铁情况的一些关键参数如表2所示。

随附加焦下达,十字测温中心整体较集中,边缘温度稳定,气流分布合理,压量关系适宜,透气性指数基本在26左右。

2.6.4 补煤操作及负荷调整

风量 1 200 m3 /min 以后喷煤 20 t,20:10 风量加至 3 000 m3 /min,前期按照煤比不大于 220 kg/t 补煤,喷煤至44 t/h,氧量加至4 200 m3 /h,后根据料速逐渐调整煤量。首次铁生铁含硅量 0.6%,根据生铁含硅量情况,调整渣铁温度是否充足及料速的快慢。23:00 把煤量减至 22 t/h,前 8 h 实际燃料比平均为598 kg/t。复风后10 h(第5炉铁)铁水温度1 498 ℃,燃料比按照540 kg/t平衡,轻负荷料作用后压量关系缓和,焦比调整为 400 kg/t,风量加至4 100 m3 /min。

2.6.5 复风后关键指标

高炉恢复过程基本参数如表3所示。

3 操作总结

3.1 停电状态下应急操作

1)风机未停电时,高炉系统全部停电,在 TRT系统关闭的情况下,应迅速打开炉顶放散确保煤气通路及煤气系统安全运行。2)第一时间炉前紧急堵口,避免渣处理脱水器和回水槽灌满火渣、渣皮带烧损等事故扩大。3)高炉及时切断煤气,热风炉迅速停烧炉,高炉安全休风。4)密切关注水系统的变化,保证冷却设备在应急状态下安全运行。5)编制简洁、适用、易于操作的应急预案,车间开展应急演练,提升岗位应急操作技能。6)改造应急渣沟,确保在应急状态下可以出铁。

3.2 全部配加水熄焦炭注意事项

1)在配加水焦前焦比上调至少15 kg/t,焦炭水分调整为10%。2)操作燃料比上升20~25 kg/t,同样的含硅量铁水温度下降5~10 ℃,生铁含硅量做上限,保证铁水温度在1 505~1 510 ℃。

3.3 无计划长期休风后操作调整

1)需要堵风口恢复,风口面积比正常需要缩小7%~14%,根据炉况基础取上下限。2)附加焦炭按照2~2.5 t/h,依据炉况基础取上下限。3)焦比根据炉况基础按照400~450 kg/t调整。4)配料生铁含硅量按照0.5%调整,配料碱度1.28,矿批根据风量在45~55 t较为适宜。

4 结 语

此次由于大面积停电导致很多重要阀门失效,不能正常休风造成 28 个风口全部灌渣的重大事故,无计划休风时间长达近23 h,但由于处理得当,事故没有扩大。通过对事故前炉况的综合分析,休风后的炉体保温,复风后正确的应对,特别是风量的恢复与负荷的调整到位,才使炉况得到快速恢复。