朱薛辉1 石胡2 潘建2 朱德庆2 阳习端1 邓联玉1

(1.湖南华菱涟源钢铁有限公司;2.中南大学资源加工与生物工程学院)

摘要:在烧结生产中,优化圆筒混合机工艺参数、强化混合料制粒效果是改善料层透气性、提高烧结矿产量和质量的重要措施。针对涟钢四烧混合料制粒效果较差的问题,基于圆筒混合机制粒性能影响因素的优化研究,以实验室研究所得的最佳制粒工艺条件为基础,调整现场圆筒混合机转速、倾角等工艺参数和配料结构。结果表明,优化后在现场水分控制不低于6.5%时,制粒混合料+ 3 mm粒级含量超过75%。

关键词:圆筒混合机;制粒;工艺参数;优化

0 前言

烧结矿作为高炉炼铁的基本原料之一,其产量和质量直接关系到高炉的产量及能耗[1]。要达到改善烧结矿质量和节能降耗的目的,厚料层烧结是一项行之有效的技术措施,但是如果盲目增加烧结料层厚度,会导致料层气流阻力增加、烧结机漏风加重、风机负压过高、料面有效风量不足和生产率降低等问题,因此提高烧结混合料的料层透气性是目前厚料层烧结技术所面临的重要问题[2-4]。混合料制粒性能的优劣将直接影响料层透气性[5],圆筒混合机由于其结构简单、生产能力大、操作维护方便,设备作业率高等优点,被各大钢铁企业广泛用于混合料的混匀制粒[6]。

为改善烧结混合料的制粒效果,国内外学者从原料制粒特性和圆筒混合机工艺操作参数等方面进行了深入研究,发现制粒效果与原料的化学成分、粒度组成、润湿性、成球性和比表面积等物化特性有关,同时也受混合机的转速、填充率和倾角等因素影响。此外,部分学者通过对制粒特性的基础研究,还提出了预测制粒效果的数学模型,对制粒性能的优化也起到了一定指导作用。因此,在实际生产中,要达到优化制粒效果的目的,需要同时考虑到原料制粒特性和设备工艺操作参数两方面原因[7-9]。

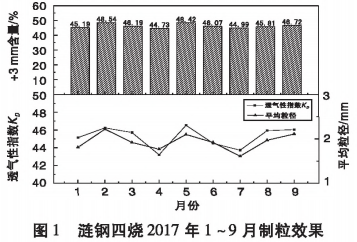

目前,涟钢四烧360烧结线料层厚度900 mm,所用混匀制粒设备为圆筒混合机,其2017年1 ~9月制粒效果如图1所示。二次圆筒混合机制粒后出口处+ 3 mm粒级的物料含量不足50%,混合料制粒效果差,料层透气性已经成为制约烧结生产的主要问题,圆筒混合机制粒性能亟待优化。基于中南大学实验室条件下对烧结混匀制粒工序各种影响因素的研究结果,对涟钢四烧现场二次圆筒混合机工艺参数和配料结构提供优化改造建议,以期解决圆筒混合机制粒性能差的问题,为提高烧结矿产质量提供保障。

1 实验室研究和现场工艺参数优化

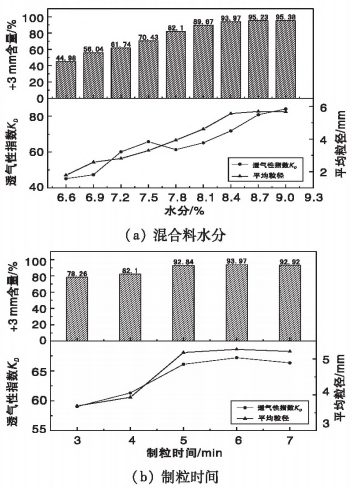

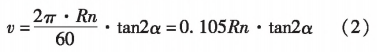

中南大学以涟钢四烧原料为基础,在实验室条件下对制粒效果的影响因素进行了一系列研究,试验结果如图2所不。

从图2可以看出,实验室条件下最优混合料制粒水分宜控制在7.5% -7.8%之间;延长制粒时间有利于烧结混合料混匀制粒过程,适宜的混合料制粒时间为5 min;实验室条件下推荐适宜的圆筒转速为18 r/min,即弗劳德准数5. 23 × 10-3左右;填充率的选择不能低于10%。此外,较高的生石灰配比对烧结混合料制粒效果有显著的促进作用;在保证烧结生产要求的前提下,尽可能以成球性好的精矿替代成球性差的精矿或粉矿也可以改善烧结混合料的制粒性能。以此为依据,对比涟钢四烧现场二次圆筒混合机实际运行工艺参数和实验室研究结果,进行现场制粒优化改造。

烧结混合料在圆筒混合机内的混合时间计算公式问为:

式中:t一混合时间,min;

L—圆筒混合机有效长度,m;

υ—料流速度,m/s。

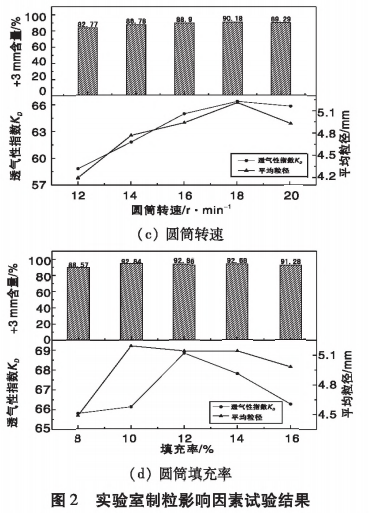

其中,料流速度计算公式为:

式中:R—圆筒混合机有效半径,m;

n—圆筒混合机转速,r/min ;

ɑ—圆筒混合机倾角。

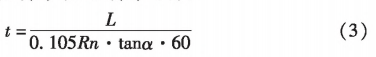

将式(2)带入式 (1)可得:

圆筒混合机填充率的计算公式如下:

式中:Q—混合机处理量,t/h;

t—混合时间,min;

ρ—混合料堆积密度,t/m3;

L一圆筒混合机有效长度,m;

R—圆筒混合机有效半径,m。

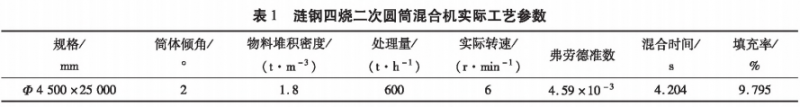

将涟钢四烧二次圆筒混合机工艺参数带入式(3)和式(4),可得现场实际混合时间及填充率,具体结果见表1。

2 效果分析

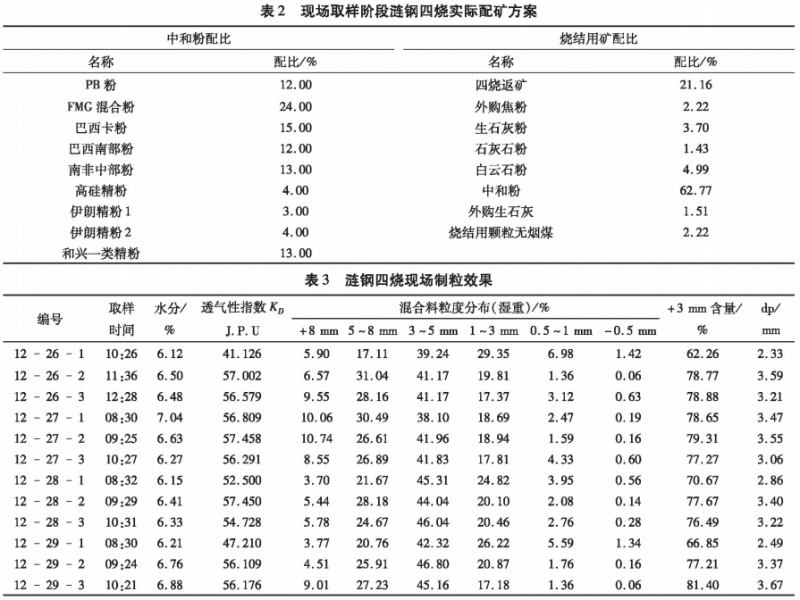

根据实验室优化研究调整混合机工艺参数后, 将成球性较差的进口加工富粉和进口氧化铁皮调整为成球性良好的高硅精粉,于2017年12月26至29日对优化后的制粒混合料进行现场取样分析,取样阶段的配矿方案见表2。采用实验室标准方法测定烧结混合料的粒度组成、透气性和抗机械冲击强度等特性,试验数据见表3。

由表3可知,当现场混合料水分在6. 33% ~6.88%之间时,平均粒径均在3 mm以上,最大达到3.67 mm, +3 mm粒级含量大于76% ,透气性指数KD在55 J. P. U到58 J. P. U.之间,但其中12 - 26 - 1J2 - 28 - 1 和 12 - 29 - 1 三次取样因水分控制较低,制粒效果明显恶化。因此,优化后的制粒工艺条件在水分控制不低于6. 5%时,制粒后混合料+ 3 mm粒级含量超过75%。

3 结论

(1) 根据实验室优化研究对涟钢四烧现场二次圆筒混合机工艺参数进行优化改造:转速提高至6.4 r/min,圆筒倾角减小至1. 6。左右,在处理量600 t/h时填充率为11.650%,并将成球性较差的进口加工富粉和进口氧化铁皮调整为成球性良好的高硅精粉。

(2) 使用优化后的原料结构和圆筒混合机工艺参数,在现场混合料水分控制不低于6. 5%时,制粒后物料+ 3 mm粒级含量超过75%,料层透气性明显得到改善,保障了烧结矿的产质量,最终达到了稳定涟钢四烧烧结生产以及7#高炉生产的目的。

4 参考文献

[1] 冶飞.改善八钢烧结混合料制粒效果的实践[J].烧结球团,2010, 35(5): 44-46.

[2] 王兆才,周志安,何国强,等.基于返矿分流的烧结强化制粒技术研究[J].烧结球团,2018,43(4) 12-1&

[3] 张波.改善900 mm厚料层烧结透气性的措施[J].烧结球团,2014, 39(1) 15-20.

[4] 魏刚.70 m2锯矿烧结工艺的设计[J].中国冶金,2016, 26 (11) : 44 - 46.

[5] 陈鹏•烧结混合制粒工艺的比较[J].中国设备工程 2017(8) 75 -76.

[6] 郝云龙.新型销齿传动圆筒混合机工艺参数与支撑结构研究 [D].燕山大学,2016.

[7] 熊林 烧结混合料制粒过程研究[N].世界金属导报,2016- 6-7(B02).

[8] 刘东辉,张建良,刘征建,等.工艺参数对低钛型锐钛磁铁精粉烧结制粒的影响[J]. 烧结球团,2018, 43(3) 6- 12.

[9]周密,杨松陶,姜涛,等.强化制粒对含珞型锐钛混合料烧结的影响[J].钢铁 2015,50(3):39 -43.

[10] 姜涛.铁矿粉造块学[M].长沙:中南大学出版社,2015167 -168.

[11] 高为民,王树同,周取定.改善烧结圆筒混合机制粒工艺参 数的研究[J].钢铁 1995(4) 1-5.