陈兴华1 胡志勇1 朱 荣2 刘福海2 姚柳洁2 冯强2

(1.南京钢铁股份有限公司; 2.北京科技大学)

摘要:本研究利用 Fluent 软件对南钢 110t 转炉顶吹氧枪喷头参数对超音速射流流场分布特性影响进行三维数值 模拟,并将研究结果应用到南钢 110t 转炉常规冶炼过程。 研究结果表明,13.5°四孔氧枪在 1.7m 处(理论枪位)保持较高的射流速度,且射流有效冲击半径最大。 即 13.5°四孔氧枪可有效提高氧气与熔池的接触面积,提高氧气利用效率。 基于 412 炉次冶炼数据结果发现,相比于原氧枪,在采用设计流量为 24000 m3 / h,喷孔夹角 13.5°的优化 后氧枪时,在相同冶炼条件下,110t 钢水的平均冶炼时间及终点碳氧积分别减小 1.5 min 及 0.0003,熔池脱磷率提高 4.1%,终渣 TFe含量下降 1.7%。

关键词:复吹转炉;氧枪;数值模拟;超音速

0 前言

氧枪是转炉炼钢生产过程中的主要供氧设备,高压氧气被拉瓦尔管加速为具有较高动能的超音速射流,使氧气射流具有了较高冲击搅拌能力[1,2]。当高速氧气射流到达熔池表面时,熔池表面形成冲击凹坑,并不断向熔池传递动能。 因此,氧枪在转炉冶炼节奏、熔渣乳化及脱磷脱碳等方面有重要的地位和决定性作用[3]。

随着冶金技术与工艺的逐步完善,国内外冶金工作者为进一步优化超音速氧气射流流动特性,并针对不同炉型特点与重点要求,逐渐开发了一系列新型氧枪喷头,如:旋流氧枪、多角度氧枪、集束氧枪等[4-6]。

为进一步提高南钢 110t复吹转炉的冶炼节奏,提高终点命中率,本研究对 110t 复吹转炉顶吹氧枪喷头进行设计。 研究过程中考虑到转炉炉膛内的高温效应,分别研究了不同夹角氧枪在高温环境中的流动特性,根据研究结果与现场实际操作特点选取最佳氧枪喷头设计参数。 并通过分析优化前后氧枪的供氧时间、终点碳氧积和终渣全铁含量等参数,确定优化后氧枪结构的合理性。

1 数值模拟研究

1.1 模型建立

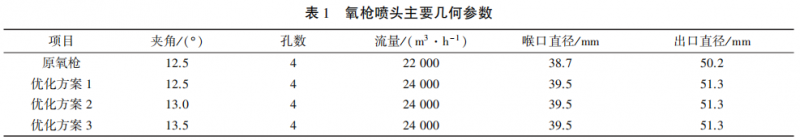

为分析不同氧枪结构参数的超音速氧气射流流场分布特征,本研究利用 Flurnt 17.0 软件对3 种氧枪结构在高温条件下,氧气射流进行了三维数值模拟,氧枪喷头主要几何参数见表1。 根据表 1所列参数,按照 1:1 尺寸比例建立氧枪几何模型,采用 Gambit软件生成网格。 为保证模拟过程的收敛性与准确性,全计算域均采用 6 面体网格划分,且对喷头部分进行加密处理。 数值模拟模型选取可压缩流体密度方程,稳态求解器,三阶迎风差分模式及PISO 求解法计算。由于超音速氧气流动过程中需考虑流体流动过程中存在较大的压力与温度梯度,因此选用可实现 k-ε 模型对纳维-斯托克斯方程进行收敛求解[7,8]。

模拟过程中将氧枪拉瓦尔喷管入口设定为压力入口,入口氧气压力为 0.814 MPa,氧气初始温度为300 K;射流出口边界设定为压力出口,压力值设为炉膛压力0.104MPa ,出口回流温度为 1700 K;拉瓦尔喷管壁面的边界类型设定为无滑移墙面,采用标准壁面函数计算壁面边界层流场。

本模拟中采用如下假设:(1) 氧枪喷头内部所有连接处都很光滑,忽略管内摩擦,且壁面是绝热面;(2)所采用的气相流体均具有粘性,且均为理想气体;(3)射流计算域环境压力及温度等于出口边界压力及回流温度。

1.2 数值模拟结果分析

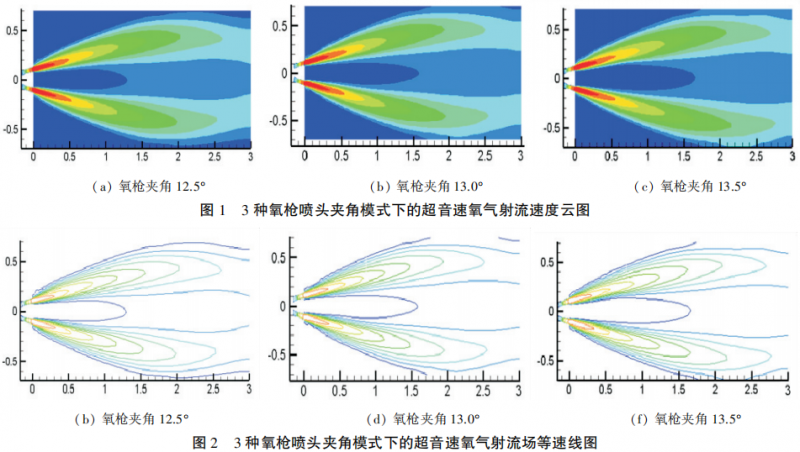

3 种氧枪喷头夹角模式下的超音速氧气射流速度云图及流场等速线图,分别如图 1、图 2 所示。

从图1 可以看出,4孔氧枪在氧压为 0.814MPa 的条件下,当氧气射流速度达到 450 m/s 时,射流核心区长度均在 0.5m 以上。 后受压力梯度影响,氧气射流与环境气体发生卷吸,且各超音速流股相互吸引, 导致烟气射流速度持续衰减。 以等速线50 m/s为例,当氧枪夹角分别为 12.5°和 13.0°时,射流在轴向交汇的位置分别为 1.31 m 及1.59m,射流交汇位置延后 0.28 m;当氧枪夹角分别为13.0°和13.5°时,射流在轴向交汇的位置分别为 1.59 m 及1.66 m,射流交汇位置延后 0.07m。 因此,射流轴向交汇位置随着氧枪夹角的增大而逐渐延后,且延后幅度逐渐下降。

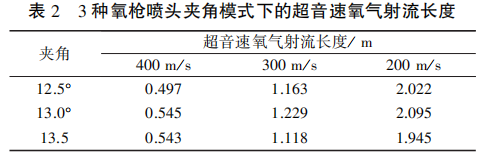

当射流速度≥100 m /s时,射流产生的冲击力可以满足化渣和熔池搅拌的需求。 定义,当等速线为 100m /s 时,等速线径向最大外延距轴线距离为氧气射流半径。 从图 2可以看出, 以等速线为100m/ s为例,当氧枪夹角为12.5°和 13.0°时,氧气射流半径分别为 0.50m 和 0.51m,氧气射流半径增大0.01m;当氧枪夹角为13.0°和 13.5°时,氧气射流半径分别为 0.51 m 和 0.54 m,射流交汇位置延后0.03 m。 由此可知,氧气射流半径随着氧枪夹角的增大而增大, 且增大幅度逐渐提高。 结果表明,13.5°的 4孔氧枪可以在保持有效地冲击深度的同时,将冲击面积控制在较大的区域内,使熔池具有较好的混匀效果,并保证了与脱磷与脱碳反应的顺利进行,且减轻了由于冶炼速度提高而造成的熔池返干现象。3种氧枪喷头夹角模式下的超音速氧气射流长度见表 2。

从表 2 可以看出,不同等速线下氧气射流长度随夹角增大先增大后减小,当氧枪夹角为 13.0°时射流长度最大。 当等速线为400 m /s 时,13.5°氧枪夹角射流长度大于 12.5° 氧 枪夹角; 当等速线为300 m / s及200 m/s 时,12.5°氧枪夹角射流长度均大于13.5°氧枪夹角。

利用Fluent 软件对优化后 13.5°氧枪对转炉熔池的冲击深度和冲击面积进行了转炉三相流顶吹数值模拟。 结果表明,原氧枪在1.2 m 和 1.5m 枪位下,熔池冲击面积分别为 2.02 m2 和 2.37 m2 ;优化后 氧枪在1.2 m和 1.5 m 枪位下,熔池冲击面积分别为2.41 m2 和 3.23 m2 ,熔池冲击面积分别提高了19.3% 和 36.3%。 原氧枪在1.2m 和 1.5m枪位下,熔池冲击深度分别为 0.301 m 和 0.249m;优化后氧枪在1.2 m和 1.5 m枪位下,熔池冲击深度分别为0.391m和 0.295m,熔池冲击面积分别提高了29.9% 和18.5%。 因此,优化后 13.5°氧枪与原氧枪相比,其射流对转炉熔池的冲击面积和冲击深度均有明显升高,对熔池具有更明显的混匀、搅拌效果,有利于促进熔池中各项物化反应的进行。

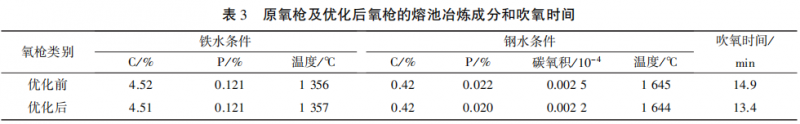

2 工业试验

为检验优化后 13.5°氧枪的冶炼效果,在南钢110t复吹转炉共进行了412炉次工业试验,其主要冶炼钢种有 45 钢、Q235 和 HRB400,对转炉冶炼时间、脱磷率、终点碳氧积及终渣全铁含量进行了综合分析,原氧枪及优化后氧枪的熔池冶炼成分和吹氧时间见表3。 本研究选取优化前后氧枪各 100 炉次的冶炼数据进行分析。 试验结果表明,在铁水成分和温度基本相同条件下,优化后氧枪较原氧枪吹氧时间缩短了1.5 min,碳氧积下降了 0.003。 因此,优化后氧枪可有效缩短冶炼时间,从而优化了熔池混匀效果。

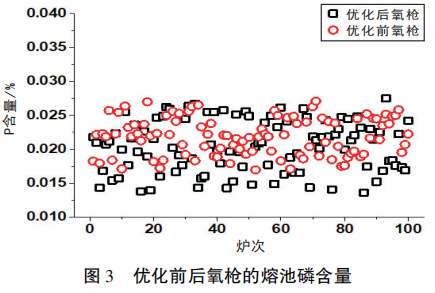

优化前后氧枪的熔池磷含量如图3所示。 结果表明,原氧枪熔池平均磷含量为 0.022%,其波动范围为 0.027% ~0.017%;优化后氧枪的平均磷含量为0.020%,其波动范围为 0.027% ~ 0.014%。 因此,优化后氧枪可有效去除熔池中的磷元素。 但优化后氧枪磷含量波动范围大于原氧枪,其主要原因是供氧强度大,导致熔池升温速率提高,进而削弱了其脱磷稳定性。 同时,相比于原氧枪,优化后氧枪脱磷率提高了4.1%。

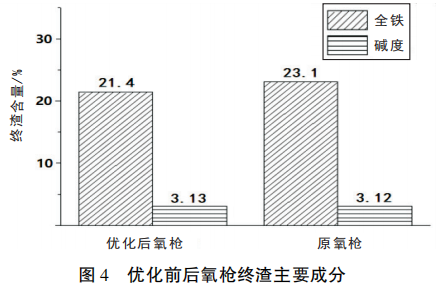

优化前后氧枪终渣主要成分如图4 所示。 结果表明,由于优化前后氧枪造渣制度相同,导致终渣碱度基本相同。 在此基础上,优化前后氧枪的终点全铁含量分别为 23.1%及 21.4%。 因此,优化后氧枪的终渣全铁含量降低了 1.7%,提高转炉冶炼终点金属收得率。

3 结论

(1)射流轴向交汇位置随着氧枪夹角的增大而逐渐延后,且延后幅度逐渐下降。 氧气射流半径随着氧枪夹角的增大而增大,且增大幅度逐渐提高。 氧气射流长度随夹角的增大先增大后减小,当氧枪夹角为 13.0°时射流长度最大。

(2)13.5°氧枪夹角氧枪既可以在保持有效地冲击深度的同时,也可以将冲击面积控制在较大的区域内。 相比于原氧枪,优化后氧枪在枪位为 1.2 m及1.5 m 时,熔池平均冲击面积及平均冲击深度分别提高 27.8%和 24.2%。

(3)工业试验表明,相比于原氧枪,采用设计流量为24000 m3 /h,喷孔夹角 13.5°的优化后氧枪时,在相同冶炼条件下,110t 钢水的平均冶炼时间及终点碳氧积分别减小 1.5min 及 0.0003,熔池脱磷率提高4.1%,终渣 TFe含量下降1.7%。

4 参考文献

[1] 佩尔克.氧气顶吹转炉炼钢[M].北京:冶金工业出版社,1980: 5-7.

[2] 李三三.100t 转炉用炼钢四孔氧枪射流数值模拟研究[J].冶金能源,2015(3):33-35.

[3] 李明明,李强,张伟,等.炼钢转炉顶吹气体射流对熔池的穿透行为[J].重庆大学学报,2015(38):58-63.

[4] 李智峥,朱荣,刘润藻,等.转炉氧枪枪位对炼钢熔池流速的影响[J].北京科技大学学报, 2014(Supp1):15-20.

[5] 尹振江,朱荣,卢帝维,等.转炉氧枪的数值模拟[J].冶金能源,2008,27(5):13-15.

[6] 袁章福,潘贻芳.炼钢氧枪技术[M].北京:冶金工业出版社, 2007:86-89.

[7] F. Liu,D. Sun,R. Zhu,etc. Effect of nozzle twisted oxyen lance on flow field and dephosphorisation rate in converter steelmaking process[J] . Ironmaking&Steelmaking,2017(44):640-648.

[8] B. E.Launder ,D. B. Spalding. Lectures in mathematical model of turbulence[M].London :Academic Press,1972:18-21.