王晓光,朱云杰

(德龙钢铁有限公司,河北邢台 054009)

摘 要:通过分析废钢在高炉内发生的变化以及焦炭在高炉内的反应及去向,根据能量守恒定律,计算得出高炉在配加废钢时焦炭的理论消耗量,再与实际生产结合,得到计算模型,可以用来指导实际生产。

关键词:高炉;废钢;燃料;定量分析

0 引言

随着钢铁需求关系的改善,加之钢铁库存的减少,钢铁行业逐渐转暖。在高炉产能审批条件日益严峻的前提下,扩大高炉的产能,降低高炉的生产成本成为各大钢厂增加利润的手段。许多高炉采用配加部分废钢替代铁矿石入炉冶炼,不但提高了综合入炉品位、节约了焦比,而且高炉比电炉更加节能,CO2 排放量仅为“铁矿石-高炉-转炉”流程 CO2 排放总量的 1/5[1]。

通过对比周边厂家,有些厂家的废钢比例达到了 150 kg/t,然而,在欧洲和北美国家的许多高炉使用炉料中废钢或金属料的比例最高甚至超过了 200 kg/t[10]。从废钢加入高炉到最后生成铁水,主要包括本身碳含量的增加以及温度升高这两个变化,由能量守恒定律可知,含碳量及温度的变化主要依靠燃料的消耗来完成。

1 研究过程及分析

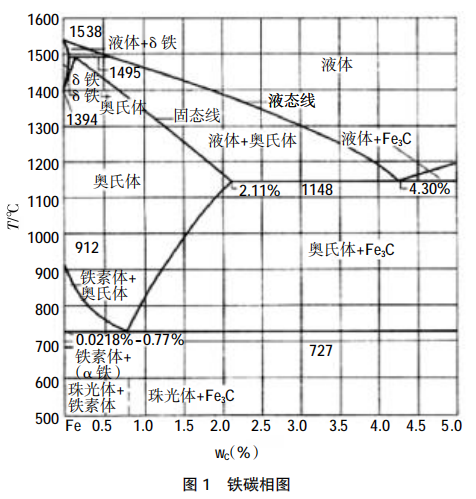

从图 1 中可以看出,废钢和铁水主要区别在于含碳量。一般来说,废钢碳含量在 0.2%耀2.11%,而铁水含碳量一般均在 4.3%以上,废钢含碳量要远远低于生铁,因此废钢被加入高炉后,需要一个强烈的增碳过程,这个过程中的碳消耗由焦炭补给。此外,各种废钢在高炉内的变化属于物理变化,在炉内的行为仅为加热熔化的过程,无需像其它含铁料一样需要消耗巨大还原热以及较长的炉内冶炼时间,因此高炉加入废钢后,其在高炉内只需要被熔化消耗热量[4,9]。据统计,当一定比例的废钢加入高炉被熔化后,估算使用废钢的高炉工序能耗约为 104 kgce/t 铁水[5]。另外,铁水在转炉炼钢过程中,因含碳含硅, 又为炼钢提供了冶炼过程中所需的部分能量[7,8],总体来说,其能耗基本上没有增加,甚至会实现“负能”炼钢。

1.1 熔化废钢量所需焦炭量

通过物质物理特性可知,生铁比热容 0.46 KJ/ kg℃,我公司的高炉煤气利用率大约为 44%,焦炭在高炉内与氧气的反应存完全反应和不完全反应两种反应方式,即反应方程式淤和于。因此,将常温下的废钢加入高炉后,生成熔融铁水的热量可以通过如下公式计算得到:

2C+O2=2CO+9797 kJ (1)

C+O2=CO2+33 034 kJ (2)

根据物理热平衡计算公式:

Q吸=Q放的原理:

Q吸=C生铁m1Δt

Q放=qm2

式中,Q吸为熔化1 t生铁所需的热量,kJ;Q放为熔化1 t生铁所需焦炭放出的热量,kJ;C生铁为生铁的比热容,kJ/kg·℃;q为焦炭的热值,kJ/kg(一般焦炭热值36 380kJ/kg);m1、m2分别为生铁和焦炭的质量,kg; Δt为废钢熔化前后的温度差,℃(铁水温度按1 500 ℃与室温差值计算)。

通过计算可以得到:m2=52 kg

在目前的中小型高炉操作中,焦炭的利用率为0.5~0.6[2],根据我公司炉型,取利用率 0.5[6],通过计算,我公司高炉加入 1 t 废钢实际需要熔化热量的焦炭量大约为:

0.5 m=m2

m=104 kg

1.2 废钢增碳所需焦炭量

根据物质守恒公式:

C增=(C终-C初)Xm1 (3)

式中,C增为熔化1 t废钢所需的增碳量,kg;C终为废钢在高炉熔化后最终的含碳量,%;C初为废钢在加入高炉之前的初始含碳量,%。

由于废钢中含碳量相对很低,一般在 0.2%~2.11%,这里含碳量取中间值 0.5%(根据废钢结构进行调整),而铁水中的含碳量基本上都是饱和含碳量,含碳量在 4.3%。通过理论计算可以得到,高炉每加入 1t 废钢,根据含碳量差值,增碳所需的焦炭量大约为38kg。

2 研究结果

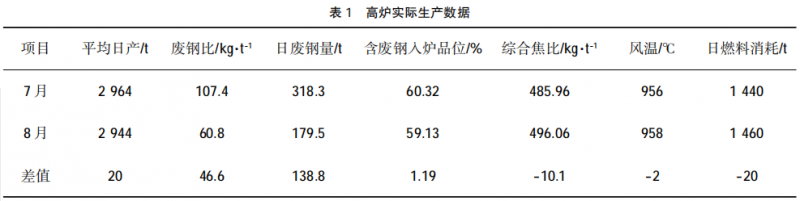

参照 1.2 和 1.2 节的计算结果可知,我公司高炉配加 1 t 废钢所需的焦炭消耗量大约为 142 kg, 将此数值作为 7 月、8 月高炉入炉料中配加废钢时焦炭消耗量的参考,再根据实际生产中的各个参数变化合理调整废钢及燃料的加入量,对 7、8 两个月高炉的实际生产数据进行统计。高炉生产车间的数据统计见表 1。

通过对比看出,8 月份比 7 月份废钢比下降46.6 kg/t,日废钢量下降 138.8 t,高炉综合焦比上升10.1 kg/t,日燃料消耗增加 20 t。根据上述对比可知,废钢比降低导致燃料升高,而上升的燃料比可以通过产量的降低和燃料比值求得。因此,通过计算可以得到,在实际生产中,我公司高炉炉料中每多配加 1 t 废钢,需要多消耗的燃料量为 144.09 kg,与上述理论计算值相差不多,此计算方法可作为高炉配加废钢时焦炭用量的计算模型。

3 结论

我公司高炉加入 1 t 废钢实际需要熔化热量的焦炭量为 104 kg,根据含碳量差值,加入 1 t 废钢需要增碳的焦炭量大约为 38 kg,总共需要 142 kg。通过对实际生产数据得统计计算可知,我公司熔化吨钢废钢消耗的燃料量为 144.09 kg,与理论计算值接近,因此理论计算可以作为实际生产的数据指导。

参考文献

[1] 沙永志.与废钢电炉短流程相比,高炉加废钢是否更节能、环保、 经济?[N].中国冶金报,2018-08-11.

[2] 费子文,徐大铨.中国冶金百科全书[M].北京:冶金工业出版社, 2001:538.

[3] 李宏玉,莫朝兴,唐志宏,等. 柳钢 5# 高炉加废钢降成本分析与实践[J].工业炉,2018(2):39-40.

[4] 潘晶,王子宏,李宏玉,等. 废钢在高炉中的应用与分析[J]. 柳钢科技,2017(5):4-7.

[5] 赵青. 高炉炼铁系统加入废钢情况的调研 [J]. 中国废钢铁,2018 (1):10-13.

[6] 王维兴, 黄洁. 中国高炉炼铁技术发展评述[J].钢铁,2007,42(3): 1-4.

[7] 刘学艺,刘祥官,王文慧. 贝叶斯网络在高炉铁水硅含量预测中的应用[J]. 钢铁, 2005, 40(3):19-22.

[8] 翁玉娟, 李彦军, 乔国平,等. 半钢炼钢中“低碱度双渣 + 留渣”造 渣工艺的研发[J].河北冶金,2016(9):38-42.

[9] 安君辉,王玉生,赵广勋. 提高废钢比降低转炉铁水消耗[J]. 河北冶金,2009(6):33-35.

[10] 王金龙,张艳允,张红闯,等. 高炉炉料结构优化研究[J]. 河北冶金,2012(6):8-10.